申请日2018.03.19

公开(公告)日2018.09.21

IPC分类号A61L2/18; A61L11/00; B05B7/04; B05B15/25; B05B12/10; B05B12/08; B01F13/10; B01F15/02; B01F3/12; B01F3/20

摘要

一种矿井废水处理中沉淀物快速铺设机,底盘下部的行走装置中具有药剂喷洒管;药剂罐中药剂混合器内部设有搅拌组件和带有氮气注入装置的漏斗;喷射器中转子滚轴一端套设在溶液进液管路里端的外部,其另一端穿出壳体后伸入到喷射管路中;喷射管路中设有喷射子,喷射子中设有进药调整旋钮,钟罩与实心散水体形成药剂下落通道,相邻钟罩间形成环形出药涌道;转子滚轴内部设有叶轮;自旋转粉碎器由中部的连接段和两侧摊平作业段组成,摊平作业段设置有粉碎机构,连接粉碎机构传动轴伸入连接段容纳腔中,并由旋转装置电机驱动;在末端喷头中有一、二级叶轮和加速转子拨盘,能使溶液在加速室获得加速度。该系统作业效率高,药剂喷洒作业效果好。

权利要求书

1.一种矿井废水处理中沉淀物快速铺设机,包括底盘(1),所述底盘(1)在其下方的左部和右部各连接有一组行走装置(4),其特征在于,还包括位于底盘(1)上部的且与两组行走装置(4)相配合的两个药剂混合器(4-6),所述底盘(1)的中央区域固定连接有摊平装置(5);

一组行走装置(4)包括设置在前后两端的两个行走轮(4-3)、分别位于两个行走轮(4-3)内侧的两个连接过渡梁(4-4)、分别位于两个连接过渡梁(4-4)内侧的两个药剂喷洒管(4-1)、分别位于两个连接过渡梁(4-4)里侧的两个连接弯管(4-2)和位于连接弯管(4-2)之间的三通连接件(4-5);所述三通连接件(4-5)的两个出口端分别通过两个连接弯管(4-2)与两个药剂喷洒管(4-1)的里端连接;两个药剂喷洒管(4-1)的外端分别与两个连接过渡梁(4-4)的一个端部固定连接,两个连接过渡梁(4-4)的一个端部的另一个端部分别与两个行走轮(4-3)中心的转轴可转动地连接;两个连接过渡梁(4-4)均与底盘(1)固定连接;两个药剂喷洒管(4-1)的下部均连接有沿其长度方向均匀分布的多个喷射器(4-7);

所述喷射器(4-7)包括壳体(4-7-11)、溶液进液管路(4-7-5)、固定装配在壳体(4-7-11)内部的定子、可转动地装配于定子内腔中的转子(4-7-9)、固定插装于转子(4-7-9)轴心线处的转子滚轴(4-7-7)、分布于定子的两侧且套装于转子滚轴(4-7-7)上的两个轴承(4-7-4);所述壳体(4-7-11)的进液端和定子之间形成混合室(4-7-6),壳体(4-7-11)的出液端外部固定连接有喷射管路(4-7-1);所述溶液进液管路(4-7-5)穿过壳体(4-7-11)的进液端后伸入到混合室(4-7-6)中;所述转子滚轴(4-7-7)为空心结构,其一端伸入到混合室(4-7-6)中并套设在溶液进液管路(4-7-5)里端的外部,其另一端穿出壳体(4-7-11)后伸入到喷射管路(4-7-1)中;转子滚轴(4-7-7)靠近喷射管路(4-7-1)部分的内表面固定装配有的叶轮(4-7-2);所述叶轮(4-7-2)由环形分布在转子滚轴(4-7-7)内侧壁上的多个叶片组成,多个叶片的中部形成溶液流通的通道;所述轴承(4-7-4)的外圈通过径向设置的多个连接杆与壳体(4-7-11)固定连接;所述定子由定子铜线圈(4-7-3)和固定装配于定子铜线圈(4-7-3)外部的定子磁铁(4-7-8)组成;定子铜线圈(4-7-3)连接有穿出壳体(4-7-11)外部的外接导线(4-7-10);

所述喷射管路(4-7-1)的出水端连接有喷射水嘴,所述喷射水嘴包括喷射器外壳(4-7-1-2)、固定设置在喷射器外壳(4-7-1-2)内部的喇叭罩(4-7-1-3)和输水管(4-7-1-1),所述输水管(4-7-1-1)的两端分别与喷射管路(4-7-1)的出水端和喇叭罩(4-7-1-3)的小口端连接,所述喇叭罩(4-7-1-3)内部设置有沿轴线方向延伸的喷射子(4-7-1-4),喇叭罩(4-7-1-3)的下端作为喷药出口(4-7-1-5);所述喷射子(4-7-1-4)包括进药调整旋钮(4-7-1-4-1)、在纵向上分布的呈正锥台型的二个实心散水体(4-7-1-4-3)和在纵向上连续设置的呈正锥台型的四个钟罩(4-7-1-4-4);相邻两个的钟罩(4-7-1-4-4)之间的上一级钟罩(4-7-1-4-4)的下开口端罩设在下一级钟罩(4-7-1-4-4)的上开口端外部,且相邻两个的钟罩(4-7-1-4-4)之间的连接部分形成环形出药涌道(4-7-1-4-6);进药调整旋钮(4-7-1-4-1)的下端通过螺纹配合装配于第一级钟罩(4-7-1-4-4)的上开口端内部;第一级实心散水体(4-7-1-4-8)的外表面不与第一级钟罩(4-7-1-4-4)的内侧壁接触地设置在第一级钟罩(4-7-1-4-4)的中心部分,且通过径向设置的多根连杆固定连接于第一级钟罩(4-7-1-4-4)内部中心;第二级实心散水体(4-7-1-4-8)不与第二级钟罩(4-7-1-4-4)的内侧壁接触地设置在第二级钟罩(4-7-1-4-4)的中心部分,且通过径向设置的多根连杆固定连接于第二级钟罩(4-7-1-4-4)内部中心;第四级钟罩(4-7-1-4-4)的下开口端固定连接有倒置的末端喷头(4-7-1-4-5),且第四级钟罩(4-7-1-4-4)的下端与第四级钟罩(4-7-1-4-4)的下端之间形成环形出药通道(4-7-1-4-3);第一级实心散水体(4-7-1-4-8)与第一级钟罩(4-7-1-4-4)之间、第二级实心散水体(4-7-1-4-8)与第二级钟罩(4-7-1-4-4)之间、第三级实心散水体(4-7-1-4-8)与第四级钟罩(4-7-1-4-4)之间均形成药剂下落通道(4-7-1-4-7)以供药剂下落;第一级钟罩(4-7-1-4-4)的下端固定卡合于喇叭罩(4-7-1-3)的小口端;第二、三和四级钟罩(4-7-1-4-4)的外侧壁各自通过径向设置的多个连接杆与喇叭罩(4-7-1-3)的内侧壁固定连接;

所述末端喷头(4-7-1-4-5)包括末端喷头壳体、位于末端喷头壳体上部的叶轮传动电机、通过轴承装配于末端喷头壳体内部的叶轮传动轴(4-7-1-4-5-6);所述叶轮传动电机与叶轮传动轴(4-7-1-4-5-6)连接;所述末端喷头壳体内上部空间由上到下依次设置有装配在叶轮传动轴(4-7-1-4-5-6)外部的一级叶轮(4-7-1-4-5-5)和二级叶轮(4-7-1-4-5-4),所述末端喷头壳体内下部空间为加速室(4-7-1-4-5-2),所述加速室(4-7-1-4-5-2)中部设有与叶轮传动轴(4-7-1-4-5-6)下端固定连接的加速转子拨盘(4-7-1-4-5-3),所述加速转子拨盘(4-7-1-4-5-3)呈圆锥菱形,其表面设有若干拨片,若干拨片以加速转子拨盘(4-7-1-4-5-3)轴线等角度均匀地分布;所述末端喷头壳体的上端具有位于一级叶轮(4-7-1-4-5-5)和二级叶轮(4-7-1-4-5-4)外侧的进液通道(4-7-1-4-5-7);所述末端喷头壳体的下端设有出液通道(4-7-1-4-5-1);

所述进药调整旋钮(4-7-1-4-1)包括调速外壳(4-7-1-4-1-4)、设置在调速外壳(4-7-1-4-1-4)顶部的具有防水密封结构的楔形叶轮驱动电机(4-7-1-4-1-7)和位于调速外壳(4-7-1-4-1-4)内部轴心处的楔形叶轮驱动轴(4-7-1-4-1-6);所述调速外壳(4-7-1-4-1-4)呈圆台状,且为上端封闭,下端开口的结构;调速外壳(4-7-1-4-1-4)上绕其轴心线均匀地开设有多个竖向延伸的侧壁进液槽道(4-7-1-4-1-5);调速外壳(4-7-1-4-1-4)的下端外部设置有与第一级钟罩(4-7-1-4-4)的上开口端内部内螺纹相配合的外螺纹(4-7-1-4-1-3);所述楔形叶轮驱动电机(4-7-1-4-1-7)的输出轴可转动地穿入调速外壳(4-7-1-4-1-4)后与楔形叶轮驱动轴(4-7-1-4-1-6)的顶端固定连接;楔形叶轮驱动轴(4-7-1-4-1-6)外部固定连接有多个周向均匀分布的且竖向延伸的楔形叶轮板(4-7-1-4-1-2)和两个间隔设置且与各个楔形叶轮板(4-7-1-4-1-2)侧面固定连接的横隔板(4-7-1-4-1-1);楔形叶轮板(4-7-1-4-1-2)的外侧面与调速外壳(4-7-1-4-1-4)的内侧壁滑动配合;

所述药剂混合器(4-6)包括固定连接在底盘(1)上部中心的混合室(4-6-2)、环向均匀地固定连接在混合室(4-6-2)外表面的多个药剂罐(4-6-1)、固定设置在混合室(4-6-2)内腔上部的搅拌电机(4-6-3)、与搅拌电机(4-6-3)输出轴连接的且向混合室(4-6-2)的内腔下部延伸的搅拌轴、固定连接在混合室(4-6-2)的底部且呈螺旋形的绕设在搅拌轴外侧的温控管(4-6-5)及连接在药剂混合器(4-6)下端中心的出液管路;所述搅拌轴上连接有叶片(4-6-6);所述出液管路上设置有电控阀,出液管路的下端穿过底盘(1)后与三通连接件(4-5)的进口端连接;

所述药剂罐(4-6-1)包括药剂混合器外壳(4-6-1-2)、固定设置在药剂混合器外壳(4-6-1-2)内部上方的漏斗(4-6-1-4)、可转动地设置在药剂混合器外壳(4-6-1-2)内部下方的药剂搅拌轴;所述药剂搅拌轴上设置有多组搅拌叶(4-6-1-8);药剂混合器外壳(4-6-1-2)内部在漏斗(4-6-1-4)小开口端和药剂搅拌轴之间设置有彼此间隔的两个缓冲板(4-6-1-1),且在漏斗(4-6-1-4)的大开口端上部和药剂搅拌轴的下部各设置有一缓冲板(4-6-1-1);药剂混合器外壳(4-6-1-2)的下端连接有呈倒置的锥台型的锥形收集室(4-6-1-7),锥形收集室(4-6-1-7)的底部连接有与其内腔连通的排药管路(4-6-1-6);所述排药管路(4-6-1-6)穿入混合室(4-6-2)的内腔中,且排药管路(4-6-1-6)上连接有电磁阀(4-6-4);中部的两个缓冲板(4-6-1-1)之间形成缓冲室(4-6-1-11),缓冲室(4-6-1-11)的侧壁上连接有与其连通的检测管路(4-6-1-5);所述漏斗(4-6-1-4)内部设置有喷淋装置(4-6-1-3),所述喷淋装置(4-6-1-3)由固定连接在漏斗(4-6-1-4)内侧部上的环形喷淋管和周向均匀在开设在环形喷淋管管壁上的多个喷水口组成;所述环形喷淋管连接有穿出药剂混合器外壳(4-6-1-2)的喷淋供水管路,喷淋供水管路的外端与水泵(4-6-1-12)的出水口连接;所述药剂搅拌轴通过与位于药剂混合器外壳(4-6-1-2)外部的转动电机(4-6-1-10)连接的传动轴(4-6-1-9)驱动转动;

所述漏斗(4-6-1-4)包括圆台状的漏斗壳体(4-6-1-4-5)、设置在漏斗壳体(4-6-1-4-5)内部的氮气喷射器旋转轴(4-6-1-4-6)和多个氮气喷射器(4-6-1-4-9);在漏斗壳体(4-6-1-4-5)外部设置有氮气进入管(4-6-1-4-1);所述氮气进入管(4-6-1-4-1)由药剂混合器外壳(4-6-1-2)的外部穿入,且其里端通过氮气缓冲室(4-6-1-4-2)与氮气输送管(4-6-1-4-10)的一端连接,氮气进入管(4-6-1-4-1)的外端与氮气瓶连接;在漏斗壳体(4-6-1-4-5)小口端的中心区域固定连接有中空圆柱状的氮气分配室(4-6-1-4-4),所述氮气输送管(4-6-1-4-10)的另一端贯通地连接氮气分配室(4-6-1-4-4);所述氮气喷射器旋转轴(4-6-1-4-6)设置在漏斗壳体(4-6-1-4-5)内部的轴心线上,其为中空的圆柱状结构;氮气喷射器旋转轴(4-6-1-4-6)的下端可转动地穿过氮气分配室(4-6-1-4-4)轴心,并与固定设置在氮气分配室(4-6-1-4-4)下部的氮气喷射器旋转电机(4-6-1-4-3)的输出轴连接,氮气喷射器旋转轴(4-6-1-4-6)位于氮气分配室(4-6-1-4-4)内的部分的设置有多个连通氮气分配室(4-6-1-4-4)内腔的连通孔;氮气喷射器旋转轴(4-6-1-4-6)在对应漏斗壳体(4-6-1-4-5)两开口端的位置各固定连接有一个可在漏斗壳体(4-6-1-4-5)内转动的氮气喷射器环形支架(4-6-1-4-8),所述氮气喷射器环形支架(4-6-1-4-8)由位于外圈的环形空心管路和连接环形空心管路与氮气喷射器旋转轴(4-6-1-4-6)内腔的连通管路组成,且位于漏斗壳体(4-6-1-4-5)大开口端一侧的圆形支架(6-4-7)的环形空心管路的外径大于位于漏斗壳体(4-6-1-4-5)小开口端一侧的圆形支架(6-4-7)的环形空心管路的外径;多个所述氮气喷射器(4-6-1-4-9)环绕氮气喷射器旋转轴(4-6-1-4-6)地设置,且氮气喷射器(4-6-1-4-9)为空心的柱状结构,氮气喷射器(4-6-1-4-9)的两端分别与两个圆形支架(6-4-7)的环形空心管路贯通连接;氮气喷射器(4-6-1-4-9)的表面均匀分布有大量的与其内腔相连通的氮气喷嘴(4-6-1-4-7);

所述摊平装置(5)包括固定连接在底盘(1)上部的保护壳(5-1)、固定连接在保护壳(5-1)内部的摊平电机(5-3)、位于底盘(1)下部的自旋转粉碎器(5-5);所述摊平电机(5-3)的输出轴可转动地穿过底盘(1)后与自旋转粉碎器(5-5)上部的旋转中心固定连接;

所述自旋转粉碎器(5-5)由位于中部的连接段(5-5-4)和分别连接在连接段(5-5-4)两端的摊平作业段组成,所述连接段(5-5-4)的中部向上凹陷,所述摊平作业段包括一端伸入连接段(5-5-4)端部容纳腔中且通过连接轴承(5-5-2)与连接段(5-5-4)端部容纳腔内侧壁连接的传动轴(5-5-1)、多组周向均匀连接在传动轴(5-5-1)上的粉碎机构(5-5-3);所述粉碎机构(5-5-3)包括沿传动轴(5-5-1)长度方向均匀分布的多个连接耳(5-5-3-4)和锤头(5-5-3-3),所述连接耳(5-5-3-4)与传动轴(5-5-1)固定连接,所述锤头(5-5-3-3)通过穿设在其一端的粉碎销轴(5-5-3-1)转动连接在相邻两个连接耳(5-5-3-4)之间;

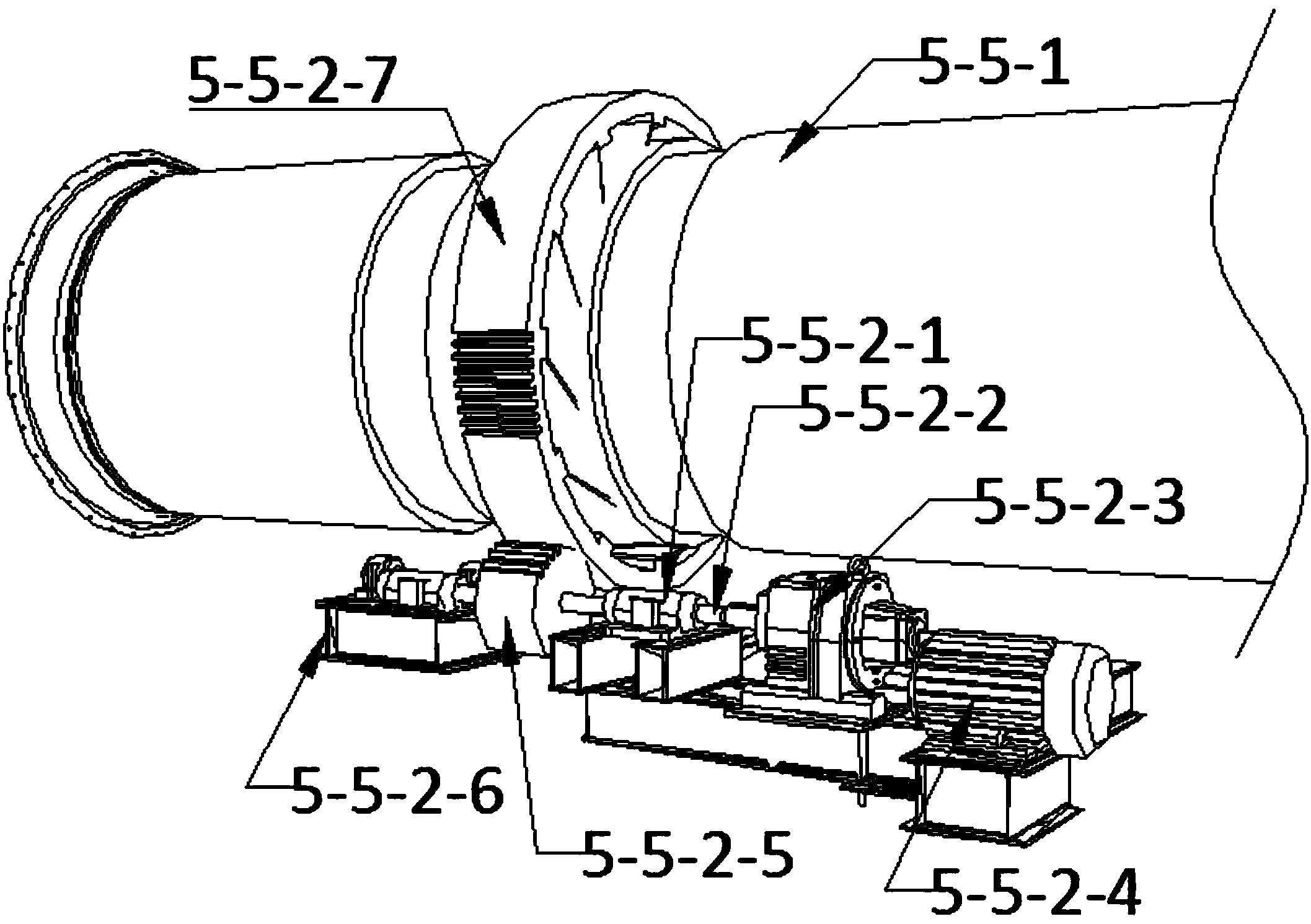

所述传动轴(5-5-1)的端部外侧还套装有从动齿轮(5-5-2-7),所述连接段(5-5-4)端部容纳腔内部在对应从动齿轮(5-5-2-8)下方设置有旋转驱动装置,所述旋转驱动装置包括与连接段(5-5-4)端部容纳腔固定连接的旋转装置电机(5-5-2-4)、平行地设置在传动轴(5-5-1)下方的旋转装置传动轴(5-5-2-2)、套装在旋转装置传动轴(5-5-2-2)外部的且与从动齿轮(5-5-2-8)啮合的驱动齿轮(5-5-2-5)和连接旋转装置传动轴(5-5-2-2)一端与旋转装置电机(5-5-2-4)输出轴之间的变速箱(5-5-2-3);所述旋转装置传动轴(5-5-2-2)的两端分别可转动地装配于与连接段(5-5-4)端部容纳腔底部固定连接的第一轴承座(5-5-2-1)和第二轴承座(5-5-2-6)中;

所述推柄(2)的上部设有操纵遥控装置(3);所述搅拌电机(4-6-3)、电磁阀(4-6-4)、温控管(4-6-5)、摊平电机(5-3)、旋转电机(5-5-2)、水泵(4-6-1-12)、转动电机(4-6-1-10)、氮气喷射器旋转电机(4-6-1-4-3)、楔形叶轮驱动电机(4-7-1-4-1-7)、旋转装置电机(5-5-2-4)、电控阀均与操纵遥控装置(3)均通过导线连接。

2.根据权利要求1所述的一种矿井废水处理中沉淀物快速铺设机,其特征在于,所述锤头(5-5-3-3)与相邻两个连接耳(5-5-3-4)之间还设置有套设在粉碎销轴(5-5-3-1)外部的润滑油加注室(5-5-3-2);所述润滑油加注室(5-5-3-2)与连接耳(5-5-3-4)固定连接,与粉碎销轴(5-5-3-1)转动配合,润滑油加注室(5-5-3-2)具有用于储油的环形空腔,且分别在外部和内部设置有润滑油加注孔和润滑油排出孔;所述粉碎机构(5-5-3)数量为4组。

3.根据权利要求1或2所述的一种矿井废水处理中沉淀物快速铺设机,其特征在于,所述推柄(2)与水平面夹角在48°~72°之间;所述混合室(4-6-2)为圆筒状,所述药剂罐(4-6-1)数量为12个;所述喷射器(4-7)的数量为4个。

4.根据权利要求3所述的一种矿井废水处理中沉淀物快速铺设机及其工作方法,其特征在于,所述保护壳(5-1)侧壁底部设有多个散热孔(5-2),所述散热孔(5-2)为U型通孔,多个散热孔(5-2)以保护壳(5-1)的中轴线为轴心周向均匀地分布;在保护壳(5-1)内部还设置有套装于搅拌电机(4-6-3)输出轴上的散热叶轮(5-4)。

5.根据权利要求4所述的一种矿井废水处理中沉淀物快速铺设机,其特征在于,中部的两个缓冲板(4-6-1-1)相平行地设置,间距为20cm;所述搅拌叶(4-6-1-8)为3组。

6.根据权利要求5所述的一种矿井废水处理中沉淀物快速铺设机,其特征在于,所述摊平电机(5-3)的输出轴与底盘(1)之间通过滚动轴承(5-6)连接。

7.根据权利要求6所述的一种矿井废水处理中沉淀物快速铺设机,其特征在于,所述自旋转粉碎器(5-5)下部的中心位置设置有坚硬物探测仪(5-7),坚硬物探测仪(5-7)与操纵遥控装置(3)通过导线连接。

8.根据权利要求7所述的一种矿井废水处理中沉淀物快速铺设机,其特征在于,所述第一轴承座(5-5-2-1)由高分子材料压模成型,第一轴承座(5-5-2-1)按重量份数计的组成成分如下:

超纯化水335.9~560.5份,N-甲基-N-(1-十四烷酰基)-β-丙氨酸钠盐127.9~169.3份,2-[4-[[1-[[(2-甲氧基-5-甲基-4-磺苯基)氨基]羰基]-2-氧代丙基]偶氮]苯基]-6-甲基-7-苯并噻唑磺酸单铵单钠盐130.2~239.3份,3-甲硫基-1-丙胺126.8~143.9份,1-金刚烷基三甲基氢氧化铵129.5~186.1份,4,4'-(1-甲基亚乙基)双苯酚与5-异氰酸基-1-(异氰酸基甲基)-1,3,3-三甲基环己烷、2,2'-[(1-甲基亚乙基)双(4,1-亚苯基甲醛)]双环氧乙烷、甲基环氧丙烷和环氧乙烷的聚合物132.7~193.6份,锘纳米微粒134.5~189.9份,聚合石脑油与轻蒸汽裂化芳烃和间戊二烯的聚合物127.2~169.3份,2-(1-甲乙基)-3-噁唑啉乙醇118.9~154.7份,2-甲基-6-[(辛基硫代)甲基]苯酚117.5~160.3份,甲酸钙126.5~171.5份,聚氨酯136.5~180.5份。

9.根据权利要求8所述的一种矿井废水处理中沉淀物快速铺设机,其特征在于,所述第一轴承座(5-5-2-1)的制造过程如下:

S1:将超纯化水和N-甲基-N-(1-十四烷酰基)-β-丙氨酸钠盐加入搅拌式反应器中,启动搅拌式反应器中的搅拌机,设定转速为128rpm~174rpm,启动搅拌式反应器中的蒸汽喷射加热器,使温度升至143.9℃~144.5℃;

S2:加入2-[4-[[1-[[(2-甲氧基-5-甲基-4-磺苯基)氨基]羰基]-2-氧代丙基]偶氮]苯基]-6-甲基-7-苯并噻唑磺酸单铵单钠盐搅拌均匀,进行反应120.9~131.3分钟;

S3:加入3-甲硫基-1-丙胺,通入流量为119.6m3/min~160.9m3/min的氨气120.9~131.3分钟;

S4:加入1-金刚烷基三甲基氢氧化铵,再次启动搅拌式反应器中的蒸汽喷射加热器,使温度升至160.2℃~193.3℃,保温120.8~131.9分钟;

S5:加入4,4'-(1-甲基亚乙基)双苯酚与5-异氰酸基-1-(异氰酸基甲基)-1,3,3-三甲基环己烷、2,2'-[(1-甲基亚乙基)双(4,1-亚苯基甲醛)]双环氧乙烷、甲基环氧丙烷和环氧乙烷的聚合物,调整搅拌式反应器中溶液的pH值为4.5~8.1,保温120.5~360.5分钟;

S6:加入间溴氯苯和锘纳米微粒混合物,同时加入质量浓度为130ppm~360ppm的2-(1-甲乙基)-3-噁唑啉乙醇,启动搅拌式反应器搅拌机,设定转速为134rpm~174rpm;搅拌4~8分钟;

S7:再加入2-甲基-6-[(辛基硫代)甲基]苯酚,启动搅拌式反应器中的蒸汽喷射加热器,升温至164.9℃~201.5℃,pH调整到4.9~8.5之间;

S8:通入氨气通气量为119.209m3/min~160.42m3/min,保温静置154.9~184.5分钟;

S9:再次启动搅拌式反应器搅拌机,转速为129rpm~174rpm,加入甲酸钙,并使得pH调整到4.9~8.5之间,保温静置153.9~193.3分钟;

S10:加入质量浓度为130ppm~360ppm的聚合石脑油与轻蒸汽裂化芳烃和间戊二烯的聚合物,启动搅拌式反应器中的蒸汽喷射加热器,使溶液温度在47℃~82℃之间,启动搅拌式反应器中的搅拌机,并以4×102rpm~8×102rpm的速度搅拌,调整pH值在4.9~8.7之间,保温搅拌126~193分钟;

S11:加入聚氨酯,反应120.2~131.3分钟;出料入压模机,即得到第一轴承座(5-5-2-1)。

10.根据权利要求9所述的一种矿井废水 处理中沉淀物快速铺设机,其特征在于,所述锘纳米微粒的粒径为134μm~144μm。

说明书

一种矿井废水处理中沉淀物快速铺设机

技术领域

本发明属于工程处理设备技术领域,具体涉及一种矿井废水处理中沉淀物快速铺设机。

背景技术

现有的一些矿井废水处理中沉淀物需要先进行摊平处理、然后喷洒药剂进行消毒或杀菌作业,再经过一段时间的晾晒方能进行集中处理。现有的对于矿井废水处理中沉淀物的摊平处理设备中,通常采用偏心振动辊,利用它把矿井废水处理中沉淀物高速振荡捣碎,配合其余两摊平辊的作用,使矿井废水处理中沉淀物破碎物铺平,但是在实践中常发现有下列的缺点,偏心辊的转动,常把矿井废水处理中沉淀物向前卷动,以致造成局部堆积过高的现象,甚至在矿井废水处理中沉淀物干实以后,还发现表面有凹坑,达不到设计的要求,另外,现有的矿井废水处理中沉淀物处理设备,体积较大,转向过程较为费力、不灵活,效率较低,亟待改进。

在现有技术条件下,摊平设备技术尚未发展成熟,现有的传统工艺、处理方法仍具有处理成本高、摊平效率低等缺点。另外,现有技术中药剂的喷洒均是通过人工进行,这种方式不仅作业效率底在,而且喷洒效果不理想。

发明内容

针对上述现有技术存在的问题,本发明提供一种矿井废水处理中沉淀物快速铺设机,该整个设备能显著提高摊平作业效率,有效降低矿井废水处理中沉淀物处理的成本,其摊平效果好,不依赖人为因素的影响,且能在摊平作业过程中进行药剂的同步喷洒,能在摊平过程中将矿井废水处理中沉淀物中的体积较大的硬物进行同步破碎处理。

为了实现上述目的,本发明还提供一种矿井废水处理中沉淀物快速铺设机,包括底盘,所述底盘在其下方的左部和右部各连接有一组行走装置,还包括位于底盘上部的且与两组行走装置相配合的两个药剂混合器,所述底盘的中央区域固定连接有摊平装置;

一组行走装置包括设置在前后两端的两个行走轮、分别位于两个行走轮内侧的两个连接过渡梁、分别位于两个连接过渡梁内侧的两个药剂喷洒管、分别位于两个连接过渡梁里侧的两个连接弯管和位于连接弯管之间的三通连接件;所述三通连接件的两个出口端分别通过两个连接弯管与两个药剂喷洒管的里端连接;两个药剂喷洒管的外端分别与两个连接过渡梁的一个端部固定连接,两个连接过渡梁的一个端部的另一个端部分别与两个行走轮中心的转轴可转动地连接;两个连接过渡梁均与底盘固定连接;两个药剂喷洒管的下部均连接有沿其长度方向均匀分布的多个喷射器;

所述喷射器包括壳体、溶液进液管路、固定装配在壳体内部的定子、可转动地装配于定子内腔中的转子、固定插装于转子轴心线处的转子滚轴、分布于定子的两侧且套装于转子滚轴上的两个轴承;所述壳体的进液端和定子之间形成混合室,壳体的出液端外部固定连接有喷射管路;所述溶液进液管路穿过壳体的进液端后伸入到混合室中;所述转子滚轴为空心结构,其一端伸入到混合室中并套设在溶液进液管路里端的外部,其另一端穿出壳体后伸入到喷射管路中;转子滚轴靠近喷射管路部分的内表面固定装配有的叶轮;所述叶轮由环形分布在转子滚轴内侧壁上的多个叶片组成,多个叶片的中部形成溶液流通的通道;所述轴承的外圈通过径向设置的多个连接杆与壳体固定连接;所述定子由定子铜线圈和固定装配于定子铜线圈外部的定子磁铁组成;定子铜线圈连接有穿出壳体外部的外接导线;

所述喷射管路的出水端连接有喷射水嘴,所述喷射水嘴包括喷射器外壳、固定设置在喷射器外壳内部的喇叭罩和输水管,所述输水管的两端分别与喷射管路的出水端和喇叭罩的小口端连接,所述喇叭罩内部设置有沿轴线方向延伸的喷射子,喇叭罩的下端作为喷药出口;所述喷射子包括进药调整旋钮、在纵向上分布的呈正锥台型的二个实心散水体和在纵向上连续设置的呈正锥台型的四个钟罩;相邻两个的钟罩之间的上一级钟罩的下开口端罩设在下一级钟罩的上开口端外部,且相邻两个的钟罩之间的连接部分形成环形出药涌道;进药调整旋钮的下端通过螺纹配合装配于第一级钟罩的上开口端内部;第一级实心散水体的外表面不与第一级钟罩的内侧壁接触地设置在第一级钟罩的中心部分,且通过径向设置的多根连杆固定连接于第一级钟罩内部中心;第二级实心散水体不与第二级钟罩的内侧壁接触地设置在第二级钟罩的中心部分,且通过径向设置的多根连杆固定连接于第二级钟罩内部中心;第四级钟罩的下开口端固定连接有倒置的末端喷头,且第四级钟罩的下端与第四级钟罩的下端之间形成环形出药通道;第一级实心散水体与第一级钟罩之间、第二级实心散水体与第二级钟罩之间、第三级实心散水体与第四级钟罩之间均形成药剂下落通道以供药剂下落;第一级钟罩的下端固定卡合于喇叭罩的小口端;第二、三和四级钟罩的外侧壁各自通过径向设置的多个连接杆与喇叭罩的内侧壁固定连接;

所述末端喷头包括末端喷头壳体、位于末端喷头壳体上部的叶轮传动电机、通过轴承装配于末端喷头壳体内部的叶轮传动轴;所述叶轮传动电机与叶轮传动轴连接;所述末端喷头壳体内上部空间由上到下依次设置有装配在叶轮传动轴外部的一级叶轮和二级叶轮,所述末端喷头壳体内下部空间为加速室,所述加速室中部设有与叶轮传动轴下端固定连接的加速转子拨盘,所述加速转子拨盘呈圆锥菱形,其表面设有若干拨片,若干拨片以加速转子拨盘轴线等角度均匀地分布;所述末端喷头壳体的上端具有位于一级叶轮和二级叶轮外侧的进液通道;所述末端喷头壳体的下端设有出液通道;

所述进药调整旋钮包括调速外壳、设置在调速外壳顶部的具有防水密封结构的楔形叶轮驱动电机和位于调速外壳内部轴心处的楔形叶轮驱动轴;所述调速外壳呈圆台状,且为上端封闭,下端开口的结构;调速外壳上绕其轴心线均匀地开设有多个竖向延伸的侧壁进液槽道;调速外壳的下端外部设置有与第一级钟罩的上开口端内部内螺纹相配合的外螺纹;所述楔形叶轮驱动电机的输出轴可转动地穿入调速外壳后与楔形叶轮驱动轴的顶端固定连接;楔形叶轮驱动轴外部固定连接有多个周向均匀分布的且竖向延伸的楔形叶轮板和两个间隔设置且与各个楔形叶轮板侧面固定连接的横隔板;楔形叶轮板的外侧面与调速外壳的内侧壁滑动配合;

所述药剂混合器包括固定连接在底盘上部中心的混合室、环向均匀地固定连接在混合室外表面的多个药剂罐、固定设置在混合室内腔上部的搅拌电机、与搅拌电机输出轴连接的且向混合室的内腔下部延伸的搅拌轴、固定连接在混合室的底部且呈螺旋形的绕设在搅拌轴外侧的温控管及连接在药剂混合器下端中心的出液管路;所述药剂罐底部连接的出药管路穿入混合室的内腔中;所述出药管路上连接有电磁阀;所述搅拌轴上连接有叶片;所述出液管路上设置有电控阀,出液管路的下端穿过底盘后与三通连接件的进口端连接;

所述药剂罐包括药剂混合器外壳、固定设置在药剂混合器外壳内部上方的漏斗、可转动地设置在药剂混合器外壳内部下方的药剂搅拌轴;所述药剂搅拌轴上设置有多组搅拌叶;药剂混合器外壳内部在漏斗小开口端和药剂搅拌轴之间设置有彼此间隔的两个缓冲板,且在漏斗的大开口端上部和药剂搅拌轴的下部各设置有一缓冲板;药剂混合器外壳的下端连接有呈倒置的锥台型的锥形收集室,锥形收集室的底部连接有与其内腔连通的排药管路;所述排药管路穿入混合室的内腔中,且排药管路上连接有电磁阀;中部的两个缓冲板之间形成缓冲室,缓冲室的侧壁上连接有与其连通的检测管路;所述漏斗内部设置有喷淋装置,所述喷淋装置由固定连接在漏斗内侧部上的环形喷淋管和周向均匀在开设在环形喷淋管管壁上的多个喷水口组成;所述环形喷淋管连接有穿出药剂混合器外壳的喷淋供水管路,喷淋供水管路的外端与水泵的出水口连接;所述药剂搅拌轴通过与位于药剂混合器外壳外部的转动电机连接的传动轴驱动转动;

所述漏斗包括圆台状的漏斗壳体、设置在漏斗壳体内部的氮气喷射器旋转轴和多个氮气喷射器;在漏斗壳体外部设置有氮气进入管;所述氮气进入管由药剂混合器外壳的外部穿入,且其里端通过氮气缓冲室与氮气输送管的一端连接,氮气进入管的外端与氮气瓶连接;在漏斗壳体小口端的中心区域固定连接有中空圆柱状的氮气分配室,所述氮气输送管的另一端贯通地连接氮气分配室;所述氮气喷射器旋转轴设置在漏斗壳体内部的轴心线上,其为中空的圆柱状结构;氮气喷射器旋转轴的下端可转动地穿过氮气分配室轴心,并与固定设置在氮气分配室下部的氮气喷射器旋转电机的输出轴连接,氮气喷射器旋转轴位于氮气分配室内的部分的设置有多个连通氮气分配室内腔的连通孔;氮气喷射器旋转轴在对应漏斗壳体两开口端的位置各固定连接有一个可在漏斗壳体内转动的氮气喷射器环形支架,所述氮气喷射器环形支架由位于外圈的环形空心管路和连接环形空心管路与氮气喷射器旋转轴内腔的连通管路组成,且位于漏斗壳体大开口端一侧的圆形支架的环形空心管路的外径大于位于漏斗壳体小开口端一侧的圆形支架的环形空心管路的外径;多个所述氮气喷射器环绕氮气喷射器旋转轴地设置,且氮气喷射器为空心的柱状结构,氮气喷射器的两端分别与两个圆形支架的环形空心管路贯通连接;氮气喷射器的表面均匀分布有大量的与其内腔相连通的氮气喷嘴;

所述摊平装置包括固定连接在底盘上部的保护壳、固定连接在保护壳内部的摊平电机、位于底盘下部的自旋转粉碎器;所述摊平电机的输出轴可转动地穿过底盘后与自旋转粉碎器上部的旋转中心固定连接;

所述自旋转粉碎器由位于中部的连接段和分别连接在连接段两端的摊平作业段组成,所述连接段的中部向上凹陷,所述摊平作业段包括一端伸入连接段端部容纳腔中且通过连接轴承与连接段端部容纳腔内侧壁连接的传动轴、多组周向均匀连接在传动轴上的粉碎机构;所述粉碎机构包括沿传动轴长度方向均匀分布的多个连接耳和锤头,所述连接耳与传动轴固定连接,所述锤头通过穿设在其一端的粉碎销轴转动连接在相邻两个连接耳之间;所述传动轴的端部外侧还套装有从动齿轮,所述连接段端部容纳腔内部在对应从动齿轮下方设置有旋转驱动装置,所述旋转驱动装置包括与连接段端部容纳腔固定连接的旋转装置电机、平行地设置在传动轴下方的旋转装置传动轴、套装在旋转装置传动轴外部的且与从动齿轮啮合的驱动齿轮和连接旋转装置传动轴一端与旋转装置电机输出轴之间的变速箱;所述旋转装置传动轴的两端分别可转动地装配于与连接段端部容纳腔底部固定连接的第一轴承座和第二轴承座中;

所述推柄的上部设有操纵遥控装置;所述搅拌电机、电磁阀、温控管、摊平电机、旋转电机、水泵、转动电机、氮气喷射器旋转电机、楔形叶轮驱动电机、旋转装置电机、电控阀均与操纵遥控装置均通过导线连接。

在该技术方案中,通过使由推柄推动的整个设备的底盘下部设置有由摊平电机驱动的摊平作业部,能便捷地实现对待摊平矿井废水处理中沉淀物的快速摊平,其摊平效果好,能有效提高摊平效率,且能在幅度降低工人的劳动强度。另外,通过使药剂混合器与药剂喷洒管连通,并使药剂喷洒管下部设置有喷射器,这样能在摊平作业过程中同步地实现药剂的喷洒,不仅能保证喷洒的均匀性,而且能有效节省作业工序,可进一步提高矿井废水处理中沉淀物处理的效率。药剂混合器中搅拌电机的设置能便于将多个药剂罐加注的药剂混合均匀,而温控管能便捷地实现对药剂的加温,从而能有助于提高药剂的活性,进而保证对矿井废水处理中沉淀物的处理效果。使搅拌电机、电磁阀、温控管、摊平电机、电控阀均与操纵遥控装置均通过导线连接,能便于实现智能化控制,便于实现集中控制,从而能提高该整个设备的自动化程度。通过自旋转粉碎器的设置能在摊平过程中将矿井废水处理中沉淀物中的部分硬物进行同步破碎处理。通过使喷射器中设置有中空的转子滚轴,并在转子滚轴的出液端内部设置有由环状分布的叶片所组成的叶轮,这样,能在离心作用下将进入转子滚轴中的液体高速甩出,从而能使喷洒出的药剂快速渗入矿井废水处理中沉淀物内部,能有效提高药剂喷洒效果。由于喷射管路中设置有喷射子,喷射子中设置有进药调整旋钮,从能控制药液喷出的速度,钟罩与实心散水体形成药剂下落通道,相邻钟罩之间形成环形出药涌道,从而可以保证药剂能散射状地喷出,能提高药剂均匀地喷洒到待处理矿井废水处理中沉淀物的表面;在漏斗内设置有氮气供应装置,可以使加入的药剂与喷洒装置中的水在混合过程中隔绝氧气,从而能避免药剂的氧化而降低活性,从而能保证药剂的作用效果。在末端喷头中的一级叶轮、二级叶轮和加速转子拨盘的设置,能使溶液在加速室获得加速度,从出液通道喷出,从而有利于提高喷洒均匀性,同时也能提高药剂喷洒过程中的冲击力,以更好的作用于待处理矿井废水处理中沉淀物。

进一步,为了便于润滑油的加注,所述锤头与相邻两个连接耳之间还设置有套设在粉碎销轴外部的润滑油加注室;所述润滑油加注室与连接耳固定连接,与粉碎销轴转动配合,润滑油加注室具有用于储油的环形空腔,且分别在外部和内部设置有润滑油加注孔和润滑油排出孔;为了提高粉碎效率,所述粉碎机构数量为4组。

进一步,为了便于操作人员的推动,所述推柄与水平面夹角在48°~72°之间;所述混合室为圆筒状,所述药剂罐数量为12个;所述喷射器的数量为4个。

进一步,为了便于对电机进行散热,所述保护壳侧壁底部设有多个散热孔,所述散热孔为U型通孔,多个散热孔以保护壳的中轴线为轴心周向均匀地分布;在保护壳内部还设置有套装于搅拌电机输出轴上的散热叶轮。

进一步,为了提高缓冲效果,同时便于检测,中部的两个缓冲板相平行地设置,为了提高搅拌效果,间距为20cm;所述搅拌叶为3组。

进一步,为了保证自旋转粉碎器转动过程中的平稳性,所述摊平电机的输出轴与底盘之间通过滚动轴承连接。

进一步,为了自动地识别出硬物,所述自旋转粉碎器下部的中心位置设置有坚硬物探测仪,坚硬物探测仪与操纵遥控装置通过导线连接。

进一步,为了使第一轴承座具有较好的硬度,同时,能具有较长的使用寿命,所述第一轴承座由高分子材料压模成型,第一轴承座的组成成分如下:

超纯化水335.9~560.5份,N-甲基-N-(1-十四烷酰基)-β-丙氨酸钠盐127.9~169.3份,2-[4-[[1-[[(2-甲氧基-5-甲基-4-磺苯基)氨基]羰基]-2-氧代丙基]偶氮]苯基]-6-甲基-7-苯并噻唑磺酸单铵单钠盐130.2~239.3份,3-甲硫基-1-丙胺126.8~143.9份,1-金刚烷基三甲基氢氧化铵129.5~186.1份,4,4'-(1-甲基亚乙基)双苯酚与5-异氰酸基-1-(异氰酸基甲基)-1,3,3-三甲基环己烷、2,2'-[(1-甲基亚乙基)双(4,1-亚苯基甲醛)]双环氧乙烷、甲基环氧丙烷和环氧乙烷的聚合物132.7~193.6份,锘纳米微粒134.5~189.9份,聚合石脑油与轻蒸汽裂化芳烃和间戊二烯的聚合物127.2~169.3份,2-(1-甲乙基)-3-噁唑啉乙醇118.9~154.7份,2-甲基-6-[(辛基硫代)甲基]苯酚117.5~160.3份,甲酸钙126.5~171.5份,聚氨酯136.5~180.5份。

进一步,为了使第一轴承座具有较好的硬度,同时,能具有较长的使用寿命,所述第一轴承座的制造过程如下:

S1:将超纯化水和N-甲基-N-(1-十四烷酰基)-β-丙氨酸钠盐加入搅拌式反应器中,启动搅拌式反应器中的搅拌机,设定转速为128rpm~174rpm,启动搅拌式反应器中的蒸汽喷射加热器,使温度升至143.9℃~144.5℃;

S2:加入2-[4-[[1-[[(2-甲氧基-5-甲基-4-磺苯基)氨基]羰基]-2-氧代丙基]偶氮]苯基]-6-甲基-7-苯并噻唑磺酸单铵单钠盐搅拌均匀,进行反应120.9~131.3分钟;

S3:加入3-甲硫基-1-丙胺,通入流量为119.6m3/min~160.9m3/min的氨气120.9~131.3分钟;

S4:加入1-金刚烷基三甲基氢氧化铵,再次启动搅拌式反应器中的蒸汽喷射加热器,使温度升至160.2℃~193.3℃,保温120.8~131.9分钟;

S5:加入4,4'-(1-甲基亚乙基)双苯酚与5-异氰酸基-1-(异氰酸基甲基)-1,3,3-三甲基环己烷、2,2'-[(1-甲基亚乙基)双(4,1-亚苯基甲醛)]双环氧乙烷、甲基环氧丙烷和环氧乙烷的聚合物,调整搅拌式反应器中溶液的pH值为4.5~8.1,保温120.5~360.5分钟;

S6:加入间溴氯苯和锘纳米微粒混合物,同时加入质量浓度为130ppm~360ppm的2-(1-甲乙基)-3-噁唑啉乙醇,启动搅拌式反应器搅拌机,设定转速为134rpm~174rpm;搅拌4~8分钟;

S7:再加入2-甲基-6-[(辛基硫代)甲基]苯酚,启动搅拌式反应器中的蒸汽喷射加热器,升温至164.9℃~201.5℃,pH调整到4.9~8.5之间;

S8:通入氨气通气量为119.209m3/min~160.42m3/min,保温静置154.9~184.5分钟;

S9:再次启动搅拌式反应器搅拌机,转速为129rpm~174rpm,加入甲酸钙,并使得pH调整到4.9~8.5之间,保温静置153.9~193.3分钟;

S10:加入质量浓度为130ppm~360ppm的聚合石脑油与轻蒸汽裂化芳烃和间戊二烯的聚合物,启动搅拌式反应器中的蒸汽喷射加热器,使溶液温度在47℃~82℃之间,启动搅拌式反应器中的搅拌机,并以4×102rpm~8×102rpm的速度搅拌,调整pH值在4.9~8.7之间,保温搅拌126~193分钟;

S11:加入聚氨酯,反应120.2~131.3分钟;出料入压模机,即得到第一轴承座。

进一步,为了使第一轴承座具有较好的硬度,同时,能具有较长的使用寿命,所述锘纳米微粒的粒径为134μm~144μm。