申请日2018.07.02

公开(公告)日2018.12.07

IPC分类号C02F9/10; C01D3/06; C02F101/22; C02F101/10

摘要

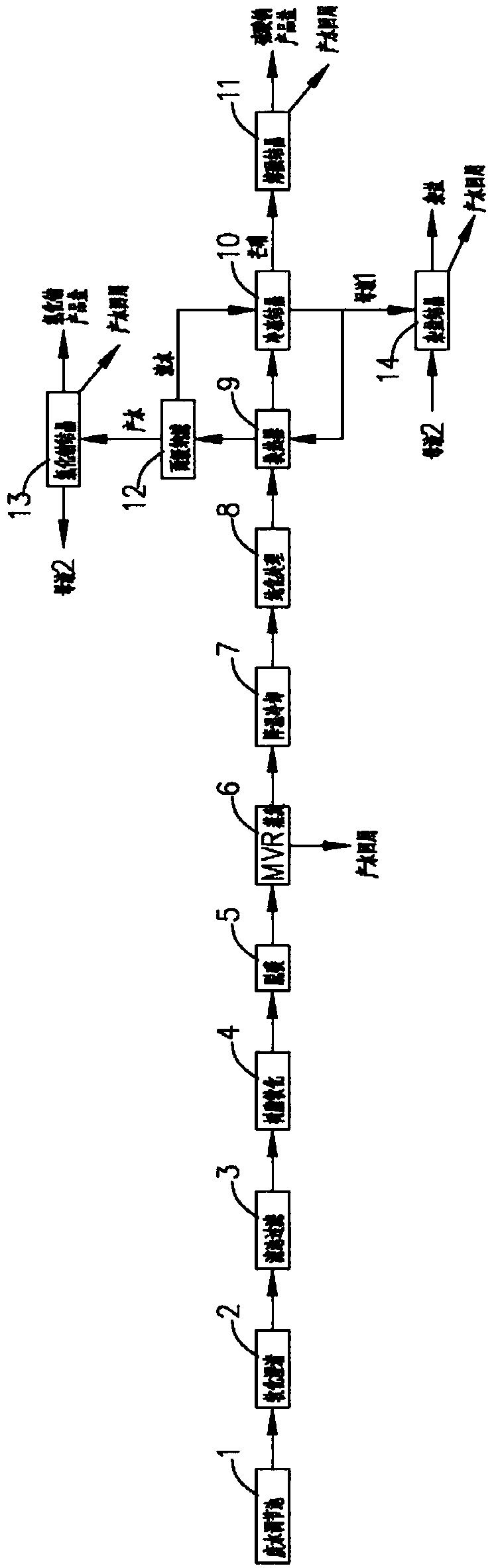

本发明公开了一种含盐废水的分质结晶技术。含盐废水经预处理去除硬度、碱度等杂质后进入MVR蒸发系统,MVR蒸发减量化后的浓水经闪蒸降温和纯化进一步除杂处理后进入冷冻结晶系统。冷冻结晶产生的芒硝经熔融结晶后最终产出硫酸钠结晶盐,冷冻母液换热后则送至两级纳滤系统。纳滤浓水返回至冷冻结晶系统中,纳滤产水进入氯化钠结晶系统,最终产出氯化钠结晶盐。本发明工艺流程相对于纳滤分盐或其他分盐技术,流程更加简单,可有效实现盐硝的彻底分离,产品盐纯度高,盐回收率高,可最大限度地降低杂盐的产量。

权利要求书

1.一种含盐废水的分质结晶工艺方法,该工艺方法包括如下的工艺步骤:

(1)均质后的含盐废水进入高效软化澄清单元,以去除废水中的大部分硬度、碱度、重金属以及部分硅和有机物;

(2)经步骤(1)软化后的废水,进入滤池过滤单元,以去除废水中的悬浮物;

(3)经步骤(2)过滤后的废水,进入树脂软化单元,以进一步去除废水中的总硬度;

(4)经步骤(3)处理后的废水,进入脱碳单元,以进一步去除废水中的总碱度;

(5)经步骤(4)处理后的废水,进入MVR蒸发系统,将废水TDS浓缩至20%~23%;蒸发产生的产水送至回用系统;

(6)经步骤(5)浓缩后的浓缩废水进入降温冷却系统,将浓缩废水温度降低至40 ̄50℃;

(7)经步骤(6)降温后的浓缩废水进入纯化处理系统,以去除浓缩废水中的CODCr、硅和悬浮物;

(8)经步骤(7)纯化处理后的浓缩废水在进入冷冻结晶前再次进行换热降温;换热器冷侧介质为冷冻结晶的母液;

(9)经步骤(8)换热后的浓缩废水进入冷冻结晶系统;冷冻结晶系统排出的母液分为两部分:一部分(母液1)送至步骤(13)处理,另一部分送至步骤(8)换热后再处理;

(10)步骤(9)冷冻结晶所产出的芒硝送入熔融结晶系统,其中,熔融结晶的产水送至回用系统;

(11)冷冻结晶的母液,除排一部分(母液1)至杂盐结晶系统外,其余的经换热器换热升温后送入两级纳滤系统;两级纳滤的产水送至步骤(12)进行浓缩和结晶;两级纳滤的浓水则送回至步骤(9)进行冷冻结晶,以回收硫酸钠;

(12)步骤(11)的产水送入氯化钠结晶系统,氯化钠结晶系统的产水送至回用系统;

(13)步骤(9)和步骤(12)所排出的部分母液进入杂盐结晶系统;杂盐结晶的产水送至回用系统,产出的杂盐另行处置。

2.如权利要求1所述的分质结晶工艺方法,其中,采用MVR蒸发系统进行浓缩后的TDS为22%以上。

3.如权利要求1所述的分质结晶工艺方法,其中,控制纯化处理系统出水的各污染物控制浓度为:CODCr为100~250mg/l,总硅为20~40mg/l。

4.如权利要求1所述的分质结晶工艺方法,其中,控制冷冻结晶系统的冷冻结晶温度为0~-5℃,冷媒采用氯化钙溶液。

5.如权利要求1所述的分质结晶工艺方法,其中,所述的熔融结晶系统采用熔融蒸发法,芒硝熔融温度控制在70~80℃,并采用MVR强制循环结晶工艺,来实现硫酸钠的结晶析出和纯度。

6.如权利要求1所述的分质结晶工艺方法,其中,所述的熔融结晶系统定期排出部分母液至步骤(6),与MVR蒸发系统的浓缩废水合并,再次处理回收盐分,以提高硫酸钠结晶盐纯度。

7.如权利要求1所述的分质结晶工艺方法,其中,所述的两级纳滤系统进水采用预热处理,进水温度控制在15~20℃。

8.如权利要求7所述的分质结晶工艺方法,其中,所述的纳滤系统采用具备分盐作用的工艺分离纳滤膜元件,并采用两级纳滤的形式,以强化膜系统氯化钠的透过率。

9.如权利要求1所述的分质结晶工艺方法,其中,在步骤(12)中,为保证结晶盐纯度,排出一定量母液(母液2)至步骤(13)处理。

10.一种用于如权利要求1-9之一所述工艺方法的分质结晶系统,该系统包括:

高效软化澄清单元,用于去除均质后的含盐废水中的大部分硬度、碱度、重金属以及部分硅和有机物;

滤池过滤单元,用于去除高效软化澄清单元软化后废水中的悬浮物;

树脂软化单元,用于进一步去除滤池过滤单元过滤后废水中的总硬度;

脱碳单元,用于进一步去除树脂软化单元处理后废水中的总碱度;

MVR蒸发系统,用于将脱碳单元处理后的废水TDS浓缩至20%~23%;

降温冷却系统,用于将MVR蒸发系统浓缩后的浓缩废水的温度降低;

纯化处理系统,用于去除经降温冷却系统降温后的浓缩废水中的CODCr、硅和悬浮物;

换热器,用于将纯化处理系统纯化处理后的浓缩废水在进入冷冻结晶前再次进行换热降温;

冷冻结晶系统,用于将经换热器换热后的浓缩废水进行冷冻结晶;

熔融结晶系统,用于将冷冻结晶系统所产出的芒硝进行熔融结晶;

两级纳滤系统,用于处理经换热器换热升温后的冷冻结晶系统的母液;

氯化钠结晶系统,用于将两级纳滤系统的产水进行氯化钠结晶;

杂盐结晶系统,用于处理冷冻结晶系统和氯化钠结晶系统所排出的部分母液。

说明书

一种含盐废水的分质结晶工艺及其系统

技术领域

本发明涉及一种含盐废水的分质结晶技术,具体地讲,本发明涉及一种含盐废水的分质结晶工艺方法以及分质结晶系统。

背景技术

石油化工、煤化工等行业产生的矿井尾水、煤化工废水等经过反渗透浓缩后普遍具有含盐量高、成分复杂、污染性大等特点,必须合理处置,高盐废水零排放已逐渐成为一种环保的必然要求。然而,高盐废水零排放产生的杂盐被认定为固体危险废物,当前国内处理固体危废的成本太高(一般在3000元/吨以上),给企业造成沉重的负担,早期实现零排放的煤化工企业都面临将原有杂盐结晶系统改为分盐系统,实现盐的资源化问题。因此,在含盐废水的整体处理工艺设计中,如何实现废水最大程度的回收,盐的资源化利用而非固体危废处理,系统投资和运行成本合理化现在已经成为业内普遍关注的焦点。

根据多个项目的水质分析,矿井尾水/煤化工废水中盐硝占比(氯化钠、硫酸钠这两种组分占总盐量的比例)及盐硝比(氯化钠组分与硫酸钠组分的比值)罗列如下:

矿井尾水/煤化工废水中85%以上甚至95%以上组分均为氯化钠和硫酸钠。因此,实现氯化钠和硫酸钠的工业级提纯分离,从而制成工业级产品并具备外销的可能性,将具有重大的应用价值。目前常用的分质结晶处理主要有两种:利用盐硝联产原理的热法结晶分盐工艺、纳滤膜法分盐工艺。

中国专利申请CN201610072782.9公开了一种高含盐工业废水分盐零排放系统,方法中高含盐废水经过精密预处理单元、膜分离浓缩单元、结晶资源化单元处理后,产水可回用,并得到氯化钠、硫酸钠、硝酸钠结晶盐和杂盐。

中国专利申请CN201520251103.5公开了一种低能耗煤化工浓盐水分质结晶组合装置,装置包括:除硬软化装置、NF分离膜装置、高盐反渗透装置、产水ED膜浓缩装置、产水蒸发结晶装置、产水母液干燥器、AOP催化氧化装置、活性炭过滤装置、浓缩ED膜浓缩装置、浓水蒸发结晶装置、浓水母液干燥器。通过上述装置实现煤化工浓盐水全部回收利用,实现零排放。

以上技术方案中,通过热法或纳滤膜法可以实现氯化钠、硫酸钠结晶盐的分离,根据现有实际项目的运行情况看,存在工艺链条过长、投资和运行成本高,并且产生的杂盐量大,盐回收率偏低,产品盐的纯度较低,导致零排放分盐系统无法连续稳定运行、投资和运行成本高、产品盐难外销、杂盐危废处置量居高不下等问题。因此,提供一种技术可靠、经济可行的含盐废水分质结晶技术成为业界急需解决的问题。

发明内容

本发明的目的是提供一种产品盐纯度高、杂盐产出量低的针对含盐废水的分质结晶技术,特别是针对矿井尾水、煤化工废等高盐废水实现分质结晶,以满足保护生态环境的外在要求和资源化利用的自身需求。

为实现本发明的上述发明目的,本发明提供了一种含盐废水的分质结晶工艺方法,该工艺方法包括如下的工艺步骤:

(1)均质后的含盐废水进入高效软化澄清单元,以去除废水中的大部分硬度、碱度、重金属以及部分硅和有机物;

(2)经步骤(1)软化后的废水,进入滤池过滤单元,以去除废水中的悬浮物;

(3)经步骤(2)过滤后的废水,进入树脂软化单元,以进一步去除废水中的总硬度;

(4)经步骤(3)处理后的废水,进入脱碳单元,以进一步去除废水中的总碱度;

(5)经步骤(4)处理后的废水,进入MVR蒸发系统,将废水TDS浓缩至20%~23%;蒸发产生的产水送至回用系统;

(6)经步骤(5)浓缩后的浓缩废水进入降温冷却系统,将浓缩废水温度降低至40~50℃;

(7)经步骤(6)降温后的浓缩废水进入纯化处理系统,以去除浓缩废水中的CODCr、硅和悬浮物;

(8)经步骤(7)纯化处理后的浓缩废水在进入冷冻结晶前再次进行换热降温;换热器冷侧介质为冷冻结晶的母液;

(9)经步骤(8)换热后的浓缩废水进入冷冻结晶系统;冷冻结晶系统排出的母液分为两部分:一部分(母液1)送至步骤(13)处理,另一部分送至步骤(8)换热后再处理;

(10)步骤(9)冷冻结晶所产出的芒硝送入熔融结晶系统,其中,熔融结晶的产水送至回用系统;

(11)冷冻结晶的母液,除排一部分(母液1)至杂盐结晶系统外,其余的经换热器换热升温后送入两级纳滤系统;两级纳滤的产水送至步骤(12)进行浓缩和结晶;两级纳滤的浓水则送回至步骤(9)进行冷冻结晶,以回收硫酸钠;

(12)步骤(11)的产水送入氯化钠结晶系统,氯化钠结晶系统的产水送至回用系统,为保证结晶盐纯度,排出一定量母液(母液2)至步骤(13)处理;

(13)步骤(9)和步骤(12)所排出的部分母液进入杂盐结晶系统;杂盐结晶的产水送至回用系统,产出的杂盐另行处置。

在本发明中,在步骤(1)进入高效软化澄清单元前,厂区的含盐废水首先进入废水调节池,实现水量调节和水质均质。

在本发明中,为保证产品盐的品质,含盐废水需要经过高效软化澄清、滤池过滤、树脂软化、脱碳等预处理工序,以去除废水中的大部分硬度、碱度、重金属、悬浮物以及部分硅和有机物。优选地,经过上述预处理工序后,出水各污染物控制为:CODCr去除率为10%~20%,总硬度(以CaCO3计)为1~3mmol/l,总碱度(以CaCO3计)为100~200mg/l。

上述本发明步骤(5)中,优选采用MVR蒸发系统浓缩至TDS为22%以上。

上述本发明步骤(6)中,降温冷却可采用闪发降温+循环冷却水冷却降温的形式,将浓缩废水温度降低至40~50℃。

上述本发明步骤(7)中,纯化处理系统可包括除CODCr装置、除硅装置和过滤器,以去除浓水中的CODCr、硅、悬浮物;优选地,控制纯化处理系统的出水各污染物浓度为:CODCr为100~250mg/l,总硅为20~40mg/l。

上述本发明步骤(8)中,换热器可采用板框式或管壳式,换热器冷侧介质为冷冻结晶的母液。换热器有两个作用:1)进一步将浓水降温,以尽量降低冷冻结晶的热负荷;2)提升冷冻结晶母液的温度,以保证后续膜系统(步骤(11))的高效运行。

上述本发明步骤(9)中,优选控制冷冻结晶系统的冷冻结晶温度为0~-5℃,冷媒采用氯化钙溶液。

上述本发明步骤(10)中,熔融结晶系统可采用熔融蒸发法,芒硝熔融温度可控制在70~80℃,并可采用MVR强制循环结晶工艺,来实现硫酸钠的结晶析出和纯度。与全溶蒸发脱水法相比,可以节省能耗约30%~40%。

进一步地,上述本发明步骤(10)中,为保证硫酸钠结晶盐纯度,熔融结晶系统定期排出一定量母液至步骤(6),与MVR蒸发浓缩的浓水合并,再次处理回收盐分。

在本发明中,由于采用冷冻结晶+熔融结晶系统,因而结晶速度慢、结晶颗粒粒径大、硫酸钠纯度高,可达到“GB/T6009-2014工业无水硫酸钠”标准中的Ⅰ类一等品的标准要求。

上述本发明步骤(11)中,两级纳滤系统进水可采用预热处理,进水温度可控制在15~20℃。

进一步地,上述本发明步骤(11)中,该纳滤系统可采用具备分盐作用的工艺分离纳滤膜元件,并采用两级纳滤的形式,以强化膜系统氯化钠的透过率,提高一二价离子的分离效果。两级纳滤系统对硫酸钠的截留率≥99%,对氯化钠的截留率为-20%~5%。

上述本发明步骤(12)中,通常氯化钠结晶系统有三种方式:一是多效蒸发结晶,二是MVR蒸发结晶,三是TVR蒸发结晶。优选地,根据进料量、进料组分和浓度以及多元相图的平衡,通过控制蒸发量、停留时间和外排母液量,来实现氯化钠的最大结晶析出量和纯度,氯化钠结晶盐可达到“GB/T5462-2015工业盐”标准中的精制工业盐一级标准要求。

进一步地,上述本发明步骤(12)中,为保证结晶盐纯度,排出一定量母液(母液2)至步骤(13)处理。

上述本发明步骤(13)中,杂盐结晶系统可采用TVR结晶形式。

另一方面,为实现本发明的上述发明目的,本发明还提供了一种用于上述工艺方法的分质结晶系统,该系统包括:

高效软化澄清单元,用于去除均质后的含盐废水中的大部分硬度、碱度、重金属以及部分硅和有机物;

滤池过滤单元,用于去除高效软化澄清单元软化后废水中的悬浮物;

树脂软化单元,用于进一步去除滤池过滤单元过滤后废水中的总硬度;

脱碳单元,用于进一步去除树脂软化单元处理后废水中的总碱度;

MVR蒸发系统,用于将脱碳单元处理后的废水TDS浓缩至20%~23%;

降温冷却系统,用于将MVR蒸发系统浓缩后的浓缩废水的温度降低;

纯化处理系统,用于去除经降温冷却系统降温后的浓缩废水中的CODCr、硅和悬浮物;

换热器,用于将纯化处理系统纯化处理后的浓缩废水在进入冷冻结晶前再次进行换热降温;

冷冻结晶系统,用于将经换热器换热后的浓缩废水进行冷冻结晶;

熔融结晶系统,用于将冷冻结晶系统所产出的芒硝进行熔融结晶;

两级纳滤系统,用于处理经换热器换热升温后的冷冻结晶系统的母液;

氯化钠结晶系统,用于将两级纳滤系统的产水进行氯化钠结晶;

杂盐结晶系统,用于处理冷冻结晶系统和氯化钠结晶系统所排出的部分母液。

与现有技术相比,在本发明的分质结晶技术中,由于冷冻母液采用两级纳滤进行氯化钠和硫酸钠的分离,大大降低了冷冻结晶母液和氯化钠结晶母液的排放量,并充分回收氯化钠和硫酸钠盐分,提高系统总的盐回收率。系统总的盐回收率可达到85%~90%,系统杂盐率仅为10%~15%。

进一步地,与现有技术相比,在本发明的含盐废水的分质结晶技术中,冷冻母液进入氯化钠结晶前采用两级纳滤处理,不仅提高了盐硝比,大大提高了氯化钠的结晶析出量,还大大降低了氯化钠结晶进水的杂质浓度(CODCr、硅等),从而提升氯化钠结晶盐的纯度和品质。

下面,结合附图和具体实施方式来对本发明进行详细地说明,但这种说明并非是对本发明保护范围的限制。本领域的普通技术人员应该知道,本发明具体实施方式中的某些工艺步骤和所用设备,完全可以进行适当调整或替换而不影响本发明的实施。