申请日2018.07.14

公开(公告)日2018.11.06

IPC分类号C02F11/00; C02F11/10; C02F11/14

摘要

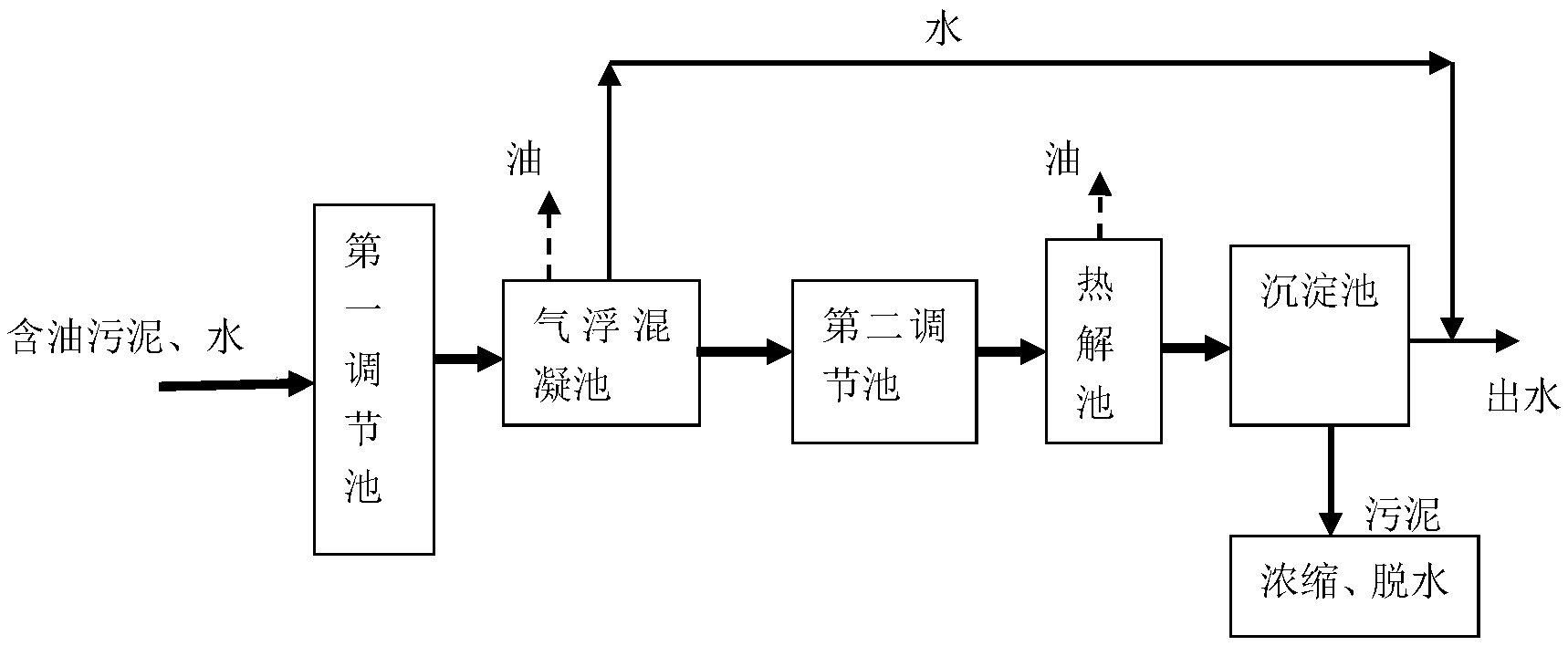

一种含油污泥除油脱水装置,包括第一调节池、气浮混凝池、第二调节池、热解池和沉淀池。第一调节池包括第一调节池进料管、第一pH值测控器和第一调节池排放管。气浮混凝池包括气浮区、搅拌区和分离区;气浮区的中部设置有气浮混凝池进料管,气浮混凝池进料管连通第一调节池排放管;气浮区底部设置有气浮系统,气浮系统设有气浮盘,气浮盘连接有气浮混凝池外的气浮风机;气浮区上部布设有气浮混凝池刮油板和气浮混凝池浮油槽。热解池中部设有热解池进料管,热解池进料管连通第二调节池排放管;热解池上部设有热解剂添加计量器,在热解池中部设置有热解池搅拌器;热解池中下部四周池壁上设有加热调控器。

权利要求书

1.一种含油污泥除油脱水装置,其特征在于:包括第一调节池、气浮混凝池(1)、第二调节池、热解池(2)和沉淀池;

所述的第一调节池包括第一调节池进料管、第一pH值测控器和第一调节池排放管,第一调节池用于调节泥水的pH值和泥水量;

所述的气浮混凝池(1)包括气浮区(1-1)、搅拌区(1-2)和分离区(1-3);所述的气浮区的中部设置有气浮混凝池进料管(1-4),气浮混凝池进料管(1-4)连通第一调节池排放管;气浮区底部设置有气浮系统,气浮系统设有气浮盘(1-5),气浮盘连接有气浮混凝池外的气浮风机(1-6);气浮区上部布设有气浮混凝池刮油板(1-7)和气浮混凝池浮油槽(1-8);气浮区的下部设有倾斜的底板(1-9),气浮反应后的泥水沿倾斜的底板流入搅拌区(1-2)的中下部;所述的气浮区(1-1)和搅拌区(1-2)之间设有挡流板(1-10),挡流板(1-10)的下部设置有45度的转角,转角转向气浮区一侧;搅拌区的中上部设置有药液添加计量器(1-11);搅拌区的下部设置有气浮混凝池搅拌器(1-12);所述搅拌区和分离区之间设有隔板(1-13),该隔板与气浮混凝池的内壁形成作为泥水进入分离区的流道,分离区的出口处设有气浮混凝池三相分离器(1-14),分离区的出口上部设有气浮混凝池溢流堰(1-15),气浮混凝池溢流堰(1-15)连接气浮混凝池出水管,气浮混凝池出水管排放的废水进入污水处理厂进行处理;分离区底部设计成锥形结构,在锥形结构底部设置有气浮混凝池排放阀(1-16);分离区上部设有溢油槽(1-17);药液添加计量器(1-11)添加的药液为质量浓度0.3~0.5g/L的聚乙二醇辛基苯基醚溶液和质量浓度2~2.5g/L的聚合氯化铝溶液的混合物;

所述的第二调节池包括第二调节池进料管、第二pH值测控器和第二调节池排放管,第二调节池用于调节泥水的pH值;第二调节池进料管连通气浮混凝池排放阀(1-16);

热解池(2)的中部设有热解池进料管(2-1),热解池进料管(2-1)连通第二调节池排放管;热解池上部设有热解剂添加计量器(2-2),在热解池中部设置有热解池搅拌器(2-3);热解池中下部四周池壁上设有加热调控器(2-4);热解池底部设计成锥形结构,锥形结构下部设有热解池排放阀(2-5),热解池排放阀(2-5)连通热解池排放管;热解池布设有热解池刮油板(2-6)和热解池浮油槽(2-7);

热解剂添加计量器添加的热解剂为硅酸钠、十二烷基苯磺酸钠和平平加O-20按质量比3:2:1混合制成的混合物;

热解池排放管连接沉淀池进料管,泥水经沉淀分离后,废水进入污水处理厂进行处理,处理后的水达标排放或回用;沉淀的污泥经浓缩脱水后填埋或资源化利用。

说明书

含油污泥除油脱水装置

技术领域

本发明涉及污泥处理技术领域,具体涉及一种含油污泥除油脱水装置。

背景技术

我国的油田分布范围广,含油污泥产量大。含油污泥的特点:(1)由于地区差异以及含油污泥产生的来源不同,其组成成分较为复杂,有毒有害物质多。(2)在开采过程中使用大量的化学药剂。(3)含油污泥中水分含量较高,致使其体积和产出量较大。(4)由于含油污泥中含油率和含水率较高,且含有大量的可燃物质,故资源回收性价比较高。

含油污泥对环境的危害主要表现在以下几个方面:(1)对水体造成污染;(2)对大气造成污染;(3)对土壤造成污染;(4)对人体健康造成危害;(5)给企业生产带来危害。

处理含油污泥的方法主要有填埋法、化学热洗法、超声波处理法、机械调质分离法、溶剂萃取法、焚烧法、热解法、生物处理法、回注及对含油污泥的综合利用处置等。机械调质分离法在大多数国家中已成功应用,该技术使用物理法与化学法结合处理,技术已趋成熟,适用范围较广且运行效果良好,但也有一定的局限性,若处理不彻底可能产生二次污染。

目前,含油污泥的处理处置在国内外仍然是一个难以解决的难题,如果不能有效的对含油污泥进行减量化的处理,就难以有效的对大量的含油污泥进行有效的无害化以及资源化处置,这无疑使我国的石油行业背上了一个沉重的包袱。

发明内容

本发明要解决的技术问题是:为了解决含油污泥的处理难题,本发明提供一种含油污泥除油脱水装置。

本发明解决其技术问题所采用的技术方案是:一种含油污泥除油脱水装置,包括第一调节池、气浮混凝池、第二调节池、热解池和沉淀池。

所述的第一调节池包括第一调节池进料管、第一pH值测控器和第一调节池排放管,第一调节池用于调节泥水的pH值和泥水量。

所述的气浮混凝池包括气浮区、搅拌区和分离区。所述的气浮区的中部设置有气浮混凝池进料管,气浮混凝池进料管连通第一调节池排放管;气浮区底部设置有气浮系统,气浮系统设有气浮盘,气浮盘连接有气浮混凝池外的气浮风机。气浮区上部布设有气浮混凝池刮油板和气浮混凝池浮油槽。气浮区的下部设有倾斜的底板,气浮反应后的泥水沿倾斜的底板流入搅拌区的中下部。所述的气浮区和搅拌区之间设有挡流板,挡流板的下部设置有45度的转角,转角转向气浮区一侧。搅拌区的中上部设置有药液添加计量器。搅拌区的下部设置有气浮混凝池搅拌器。所述搅拌区和分离区之间设有隔板,该隔板与气浮混凝池的内壁形成作为泥水进入分离区的流道,分离区的出口处设有气浮混凝池三相分离器,分离区的出口上部设有气浮混凝池溢流堰,气浮混凝池溢流堰连接气浮混凝池出水管。气浮混凝池出水管排放的废水进入污水处理厂进行处理,处理后达标排放或回用。分离区底部设计成锥形结构,在锥形结构底部设置有气浮混凝池排放阀。分离区上部设有溢油槽。药液添加计量器添加的药液为质量浓度0.3~0.5g/L的聚乙二醇辛基苯基醚溶液和2~2.5g/L的聚合氯化铝溶液的混合物。

所述的第二调节池包括第二调节池进料管、第二pH值测控器和第二调节池排放管,第二调节池用于调节泥水的pH值。第二调节池进料管连通气浮混凝池排放阀。

所述的热解池中部设有热解池进料管,热解池进料管连通第二调节池排放管;热解池上部设有热解剂添加计量器,在热解池中部设置有热解池搅拌器;热解池中下部四周池壁上设有加热调控器;热解池底部设计成锥形结构,锥形结构下部设有热解池排放阀,热解池排放阀连通热解池排放管。热解池布设有热解池刮油板和热解池浮油槽。

热解剂添加计量器添加的热解剂为硅酸钠、十二烷基苯磺酸钠和平平加O-20按质量比3:2:1混合制成的混合物。

热解池排放管连接沉淀池进料管,泥水经沉淀分离后,废水进入污水处理厂进行处理,处理后达标排放或回用,沉淀的污泥经浓缩脱水后填埋或资源化利用。

采用上述含油污泥除油脱水装置进行操作的步骤如下:

①含油污泥通过第一调节池进料管进入第一调节池调节泥水的pH值和泥水量。

②调节后的泥水通过气浮混凝池进料管进入气浮混凝池的中下部;气浮盘产生大量细小气泡,气浮盘产生的细小气泡与浮油粘附形成混合体在浮力作用下上升,在气浮混凝池刮油板的作用下,浮油进入气浮混凝池浮油槽并被清理外运;然后泥水通过气浮区下部设有的倾斜底板和挡流板之间的空隙进入搅拌区,与来自药液添加计量器的药液混合,利用气浮混凝池搅拌器进行搅拌,泥水发生破乳、混凝等反应,然后泥水进入分离区,气浮混凝池三相分离器实现固液分离;固体在重力的作用下下沉到分离区的下部,通过底部的气浮混凝池排放阀排出;沉淀分离后的废水通过气浮混凝池溢流堰、气浮混凝池出水管进入污水处理厂进一步处理。分离区产生的浮油通过溢油槽收集并被清理外运。

③气浮混凝池排放阀排出的泥水通过第二调节池进料管进入第二调节池,调节泥水的pH值。

④调节后的泥水通过第二调节池排放管和热解池进料管进入热解池,与来自热解剂添加计量器的热解剂混合,加热调控器调控泥水的温度,利用热解池搅拌器进行搅拌混合;热解剂通过加热与搅拌作用进入油与泥的间隙,降低了油对于泥的包结强度,进而使油、水和泥的所处形态发生改变,油与水、泥分离;油上浮、在热解池刮油板的作用下,浮油进入热解池浮油槽并被清理外运;热解后的泥水混合物通过底部的热解池排放阀进入热解池排放管。

⑤接着泥水通过热解池排放管和沉淀池进料管进入沉淀池,泥水经沉淀分离后,废水进入污水处理厂进行进一步的处理,处理后的水达标排放或回用;沉淀的污泥经浓缩、脱水后填埋或资源化利用。