申请日2016.08.02

公开(公告)日2017.02.22

IPC分类号C02F9/04; B01D53/78; B01D53/62; C02F103/06; C02F1/44

摘要

本发明公开了一种协同处理垃圾渗滤液与焚烧飞灰的方法,该工艺方法包括以下两个模块:(1)以吸附氧化‑碳酸化反应床为核心的初级处理模块;(2)以反渗透振动膜为核心的深度处理模块;其中,吸附氧化‑碳酸化反应床为核心的初级处理模块包括两个阶段:a、吸附氧化反应阶段;b、加速碳酸化反应阶段。该技术利用吸附氧化、加速碳酸化及反渗透振动膜原理,将这三者集成为一套简洁高效的处理工艺,解决了市场技术所存在的难以克服的弊端,可以使处理后的渗滤液和焚烧飞灰达到相应的排放标准。

权利要求书

1.一种协同处理垃圾渗滤液与焚烧飞灰的方法,其特征在于:包括以下两个模块:

(1)以吸附氧化-碳酸化反应床为核心的初级处理模块;

(2)以反渗透振动膜为核心的深度处理模块;

其中,吸附氧化-碳酸化反应床为核心的初级处理模块包括两个阶段:a、吸附氧化反应阶段;b、加速碳酸化反应阶段;

a、吸附氧化反应阶段:将垃圾渗滤液自上而下喷淋,以1-100m3/h的流量流过反应床中的填充料,将臭氧发生系统制造的臭氧气体由反应床底部自下而上地通过填充料,与自上而下流动的垃圾渗滤液逆流充分混合反应,待反应床内填充料吸附容量达到饱和后,停止垃圾渗滤液喷淋及臭氧通气,此阶段反应时间为2~6个小时,经过吸附氧化反应后的垃圾渗滤液最后由反应床底部流出,汇集并导入下一阶段的深度处理模块;

b、加速碳酸化反应阶段:待上述反应床停止垃圾渗滤液喷淋和臭氧通气后,将烟气自下而上通过上述反应床,与反应床内的填充料发生碳酸化反应,此阶段反应时间为1~4小时,反应温度为25-80℃;

(2)以反渗透振动膜为核心的深度处理模块:经吸附氧化-碳酸化反应床初级处理后的垃圾渗滤液,直接进入反渗透振动膜系统,经该振动膜系统处理后,80-90%的渗滤液达到排放标准直接排放,剩余10-20%的渗滤液回本工艺的初级处理模块继续循环处理。

2.根据权利要求1所述的一种协同处理垃圾渗滤液 与焚烧飞灰的方法,其特征在于:该反应床的填充料选自焚烧飞灰或焚烧飞灰和垃圾焚烧底灰、工业灰渣、粉煤灰混合物中的任意一种。

3.根据权利要求1所述的一种协同处理垃圾渗滤液与焚烧飞灰的方法,其特征在于:步骤(1)中的初级处理模块包括一个或多个串联或并联的吸附氧化-碳酸化反应床。

说明书

一种协同处理垃圾渗滤液与焚烧飞灰的方法

技术领域

本发明涉及垃圾渗滤液与垃圾焚烧飞灰的处理技术领域,特别是涉及一种协同处理垃圾渗滤液与焚烧飞灰的方法。

背景技术

中国人口众多,随着城市化进程的快速发展,生活垃圾的产生量也在迅速增加,垃圾处理已成为各地政府十分关注的问题。填埋处理技术和垃圾焚烧处理技术都会产生垃圾渗滤液,垃圾渗滤液具有以下特点:(1)污染物成份复杂多变、水质变化大:焚烧厂渗滤液比较新鲜,未经过厌氧发酵、水解、酸化过程,通过质谱分析,垃圾渗滤液中有机物种类高达百余种,其中所含有机物大多为腐殖类高分子碳水化合物和中等分子量的灰黄霉酸类物质,且内含如苯、萘、菲等杂环芳烃化合物、多环芳烃、酚、醇类化合物、苯胺类化合物等难降解有机物,因而其水质是相当复杂的,污染物种类多,而且浓度存在短期波动性和长期变化的复杂性;(2)有机污染物浓度高(COD浓度高):垃圾渗滤液COD浓度一般在40000-80000mg/l左右,但可生化性较好,一般B/C大于0.4;(3)氨氮浓度高:垃圾渗滤液氨氮浓度较高一般在1000-2000mg/l左右;(4)重金属离子与盐份含量高:由于垃圾中含有较多的重金属离子与盐份,造成渗滤液中的重金属离子与盐份含量较高,渗滤液的电导率高达30000-40000us/cm;(5)垃圾渗滤液呈酸性,pH值较低:垃圾渗滤液含有大量的有机酸,pH值较低,一般在4-6左右;(6)垃圾渗滤液水量波动较大:受垃圾收集、气候、季节变化等因素影响,垃圾渗滤液水量波动较大,特别是季节变化对渗滤液水量变化影响较大,一般夏天渗滤液产量较大,而冬天相对较少。

由于垃圾渗滤液数量较大,成分复杂,水中除COD、BOD、NH3-N等污染物指标严重超标外,同时还含有卤代芳烃、重金属、大量细菌、病原菌等有毒、有害物质,是一种成分复杂的高浓度的有机污水,若不加处理而直接排入环境,将给当地地面水、地下水环境造成污染,对周边人民的身体健康将产生严重威胁。

国家《生活垃圾填埋污染控制标准》(GB 16889-2008)对垃圾填埋场渗滤液的排放标准,从COD、总氮、重金属及外运处理等方面提出了严格的要求。目前我国大中型城市垃圾焚烧发电厂的建设速度非常迅猛,垃圾渗滤液处理已成为非常严峻的问题,当前我国垃圾渗滤液处理技术发展比较缓慢,目前,国内对垃圾渗滤液的常用处理方法为回灌法、生化法、物化法和膜组合法。回灌法不能彻底处理垃圾渗滤液,只能用于处理产生量很少的垃圾渗滤液,而且长期回灌渗滤液中的污染物始终得不到彻底的处理,反而会不断累积;而生化法由于渗滤液中微生物营养元素比例失调,经常发生功能微生物被抑制甚至死亡的现象。物化法处理成本一般较高,不适于大量垃圾渗滤液的直接处理,国内外的研究和应用多集中在预处理和深度处理两个方面。随着膜技术的发展与推广,“纳滤+反渗透”已成为垃圾渗滤液深度处理的主流工艺。但是在不断应用过程中,传统膜处理法缺点日益显露,主要表现在一次投资大、能耗高、运行费用高,需要定期清理及更换膜,且过滤后要处理的浓缩液体积仍然较大,只能通过回喷焚烧炉或回灌填埋场来处理。垃圾渗滤液的处理仍是目前国际的难题,如果垃圾渗滤液没有得到很好的处理,没有达标就排放,就会造成二次污染。

另一方面,垃圾焚烧技术可以有效地破坏有机毒性物质,大大降低垃圾的体积,一般可以减少到原体积的5%~30%,焚烧产生的余热还可以回收利用,该技术已成为当前世界上垃圾资源化、无害化和减容化处理技术的主要方式之一。但是,垃圾焚烧后会产生一定数量的焚烧灰渣。焚烧灰渣是从垃圾焚烧炉和烟气除尘器、余热锅炉等收集下来的排出物,主要由底灰(Bottom Ash)及飞灰(Fly Ash)共同组成。底灰系焚烧后由炉床尾端排出的残余物,大约占灰渣的80%~90%(质量计);而飞灰是指在烟气净化系统(Air PollutionControlSystem,APC)收集而得的残余物,在灰渣中大约占10%~20%(质量计)。底灰的有害物质含量较少,作为一般固体废弃物处置。但是,《国家危险废物名录》把固体废物焚烧飞灰列为危险废物编号HW18251。

分析表明:飞灰的组成成分主要有SiO2、P2O5、Al2O3等酸性氧化物和CaO、MgO、Fe2O3、CuO、TiO2、K2O、Na2O等碱性氧化物以及一些浸出毒性较高的Cd、Pb、Zn、Cr、Cu等多种有害重金属物质和盐类,同时焚烧中产生的二噁英(多氯二苯并二噁英、多氯二苯并呋喃),也大量附着在飞灰上。飞灰中因含有二噁英及大量重金属,是一种公认的危险废物,其中二噁英与重金属是处理过程中的难点。另外,由于垃圾焚烧飞灰的化学成分因烟气处理工艺和地域的不同,飞灰中几种主要氧化物含量具有一定的范围:其中SiO2含量占5%-39%;CaO含量占7%-35%;Al2O3含量占1.5%-12%;K2O含量占0.5%-10%;Fe2O3含量占1.5%-13%;Na2O含量占2%-8%;MgO含量占1%到5%;以上含量均以质量百分比计,这些物质的含量决定了飞灰的化学特性、物理特性和结构等。

因为飞灰毒性比较高,在对其进行最终处置之前一般需先经过固化、稳定化处理。目前飞灰处置的常用方法主要有:水泥固化、沥青固化、熔融固化技术、化学药剂固化稳定化等,经过固化稳定化处理后的产物,如满足浸出毒性标准或者资源化利用标准,可以进入普通填埋场进行填埋处置或进行资源化利用。各种飞灰处置方法简介如下:(1)水泥固化技术就是将飞灰和水泥混凝土混合形成固态,经水化反应后形成坚硬的水泥固化体,从而达到降低飞灰中危险成分浸出的目的,其基本原理在于通过固化包容减少飞灰的表面积和减低其可渗透性,达到稳定化、无害化的目的。该技术较为简单可靠,但缺点在于水泥消耗量大,致使废物大幅度增容,处理费用较高;(2)熔融固化法亦称为玻璃化技术,该技术是将待处理的飞灰和玻璃填料加入高温电弧炉或等离子炉中,通过高温熔融处理,使其生产玻璃状硅酸盐形态,将易溶性组分包在其中使其溶解不出来。该技术需专用设备,投资高,处置费用也较高;(3)药剂稳定化是利用化学药剂通过化学反应使有毒有害物质转变为低溶解性、低迁移性及低毒性物质的过程。但要对各种重金属进行有效稳定,一般加入较为昂贵的有机螯合剂或其他化学药剂,且用量相对较大(5-10%),导致飞灰处理成本较高。

由于以上这些飞灰处置方法处置成本普遍较高,目前大多数的焚烧飞灰仍是进行简单的填埋。填埋处置不仅占用大片土地而且处理费极高(填埋场管理费2700元/吨),我国每年仅飞灰处理费用就高达几十亿,而且飞灰填埋场处理不能销毁二噁英,其中的重金属也不能降解,一旦发生泄漏将对社会造成极大的危害,因此具有一定的隐患,目前中国对于焚烧飞灰的处理还处于起步阶段,迫切需要一种高效、价格合理的技术以适应中国市场的需求。

综上所述,垃圾渗滤液和焚烧飞灰的处理仍是目前国际的难题,现有技术中并没有公开一种协同处理垃圾渗滤液和焚烧飞灰的方法。

发明内容

本发明针对现存的垃圾渗滤液和焚烧飞灰处理技术存在的问题,创新性地提出了一种可以协同处理这两种废弃物的工艺方法,该技术利用吸附氧化、加速碳酸化以及反渗透振动膜原理,可以使处理后的渗滤液和焚烧飞灰达到相应的排放标准,解决了目前市场技术所存在的难以克服的难题。

本发明的技术方案如下:

一种协同处理垃圾渗滤液与焚烧飞灰的方法,包括以下两个模块:

(1)以吸附氧化-碳酸化反应床为核心的初级处理模块;

(2)以反渗透振动膜为核心的深度处理模块;

其中,吸附氧化-碳酸化反应床为核心的初级处理模块包括两个阶段:a、吸附氧化反应阶段;b、加速碳酸化反应阶段;

a、吸附氧化反应阶段:将垃圾渗滤液自上而下喷淋,以1-100m3/h的流量流过反应床中的填充料,将臭氧发生系统制造的臭氧气体由反应床底部自下而上地通过填充料,与自上而下流动的垃圾渗滤液逆流充分混合反应,待反应床内填充料吸附容量达到饱和后,停止垃圾渗滤液喷淋及臭氧通气,此阶段反应时间为2~6个小时,经过吸附氧化反应后的垃圾渗滤液最后由反应床底部流出,汇集并导入下一阶段的深度处理模块;

该反应床的填充料选自焚烧飞灰或者焚烧飞灰和垃圾焚烧底灰、工业灰渣、粉煤灰混合物中的任意一种。

填充料按一定粒径配比放置于进料箱内进入反应床,使其达到25-2500kg/m3的堆积密度,保持足够的孔隙率和较细的颗粒比例,焚烧飞灰则具有多孔的颗粒结构,它们都具有巨大的表面积,因而可以作为有机、无机污染物的优良吸附剂,将垃圾渗滤液中的固体悬浮物和可溶有机污染物吸附截留下来,附着在焚烧飞灰表面或孔隙中,垃圾渗滤液可以通过此步骤被脱色除臭,大大降低COD、氨氮与重金属含量,同时,依靠安装在反应床下游的抽气泵提供的动力,臭氧气体及其产生的各种自由基与垃圾渗滤液及吸附在焚烧飞灰中的有机污染物在具有巨大表面积的焚烧飞灰载体界面上充分接触,将这些有机污染物进行高速氧化与降解,因为有机污染物被吸附并分散于巨大的表面积上,其氧化降解的反应面积和反应速率会高出传统曝气氧化法几十到几百倍,从而大大缩短有机污染物降解需要的时间。

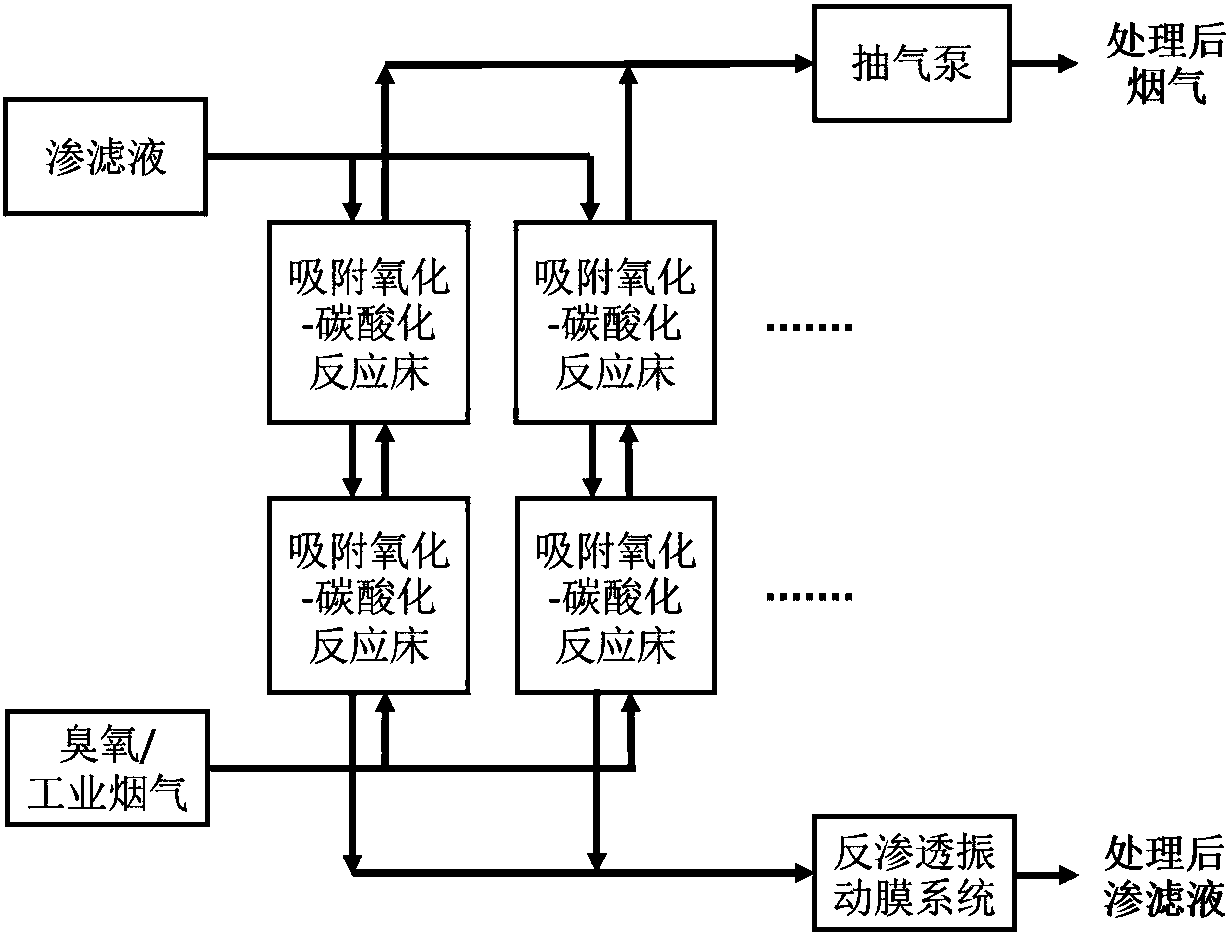

初级处理模块包括一个或多个串联或并联的吸附氧化-碳酸化反应床及配套设施作为初级处理模块,每一个反应床均可独立使用,反应床数量与尺寸可根据废物处理量来确定,该反应床结构为立式方筒状,直径与高度可根据处理量与工艺参数要求定制设计,反应床材料为耐碱腐蚀的金属、耐热的热固性工程塑料、或耐热混凝土结构,反应床侧面有可密封开口可进出料,进出料系统可以为批次或连续操作,反应床填充料放置于有单层或多层滤网结构或多孔填料层的进料箱内进出于反应床。

此初级处理模块还包括一套或若干套臭氧发生装置,可以产生臭氧气体,用于降解垃圾渗滤液中以及吸附在焚烧飞灰表面的有机污染物,该臭氧发生装置与上述反应床底部相连接,反应床底部开口设有布气系统,用于将臭氧或焚烧厂的烟气交替地从底部通入反应床,并通过抽风装置由反应床顶部开口排出,反应床顶部开口设有喷淋系统,用于将垃圾渗滤液均匀喷淋至整个反应床的截面,并依靠重力作用自上而下流经整个反应床内的填充料,与床内填充料充分接触反应后,由底部流出并被收集导入深度处理工艺模块。

b、加速碳酸化反应阶段:待上述反应床停止垃圾渗滤液喷淋和臭氧通气后,将烟气自下而上通过上述反应床,与反应床内的填充料发生碳酸化反应,此阶段反应时间为1-4小时,反应温度为25-80℃;

在碳酸化反应阶段,待上述反应床停止垃圾渗滤液喷淋和臭氧通气后,将焚烧厂烟气处理系统处理后的烟气或其他工业燃烧工艺所产生的烟气,通过气阀的配合,利用上述布气抽气系统,自下而上通过上述反应床,这类烟气通常含有大量二氧化碳和水蒸汽,温度在200℃,会与反应床内的填充料发生碳酸化反应,即二氧化碳、水与填充料中各种金属离子、氧化物和氢氧化物反应生成相应的金属碳酸盐,主要反应可以表示为:

CO2(g)+H2O(aq)→H2CO3(aq)

H2CO3(aq)→H+(aq)+HCO3-(aq)→2H+(aq)+CO32-(aq)

Me2+(aq)+CO32-(aq)→MeCO3(s)(Me代表金属)

这些碳酸盐的形成可以将可溶、可迁移的重金属离子转化为不可溶不可迁移的化学形态,大大降低焚烧飞灰的重金属浸出量。而且,新形成的碳酸盐及其他矿物相可以对焚烧飞灰颗粒内部的重金属离子及其表面吸附的重金属离子和有机污染物起到有效的固化和包封作用;同时,焚烧灰的pH值会因碳酸化反应而降低,pH值由11-12降至7-9,这将有利于降低某些主要重金属元素如Pb、Zn等的浸出量。

(2)以反渗透振动膜为核心的深度处理模块:经吸附氧化-碳酸化反应床初级处理后的垃圾渗滤液,直接进入反渗透振动膜系统,经该振动膜系统处理后,80-90%的渗滤液达到排放标准直接排放,剩余10-20%的渗滤液回本工艺的初级处理模块继续循环处理。

该振动膜系统由高频振动驱动系统和中空反渗透滤膜组件组成,该振动膜系统膜组内部结构为多层圆盘型平行金属片,以垫圈分开,金属片两面贴上膜片,膜片保持间距让进液通过。反渗透膜材料可以为聚酰胺、聚丙烯、聚酯、聚砜、或聚四氟乙烯等。反渗透膜组支撑在一根扭力弹簧上,置于一个玻璃纤维增强塑料材料制成的圆筒中。高频振动驱动系统通过驱动轴上偏心块旋转产生惯性力,惯性力通过扭力弹簧传递到过滤圆盘,引发膜盘振动,振幅为1-5cm,振动频率为40-70Hz,平行于膜面的高频往复振动在膜表面产生强烈的正弦切力波,产生的剪切速率可达150000s-1,为传统错流膜的10倍。这种机制可以大幅减少膜表面污染物的沉积,经济有效地防止膜的堵塞。

该技术克服了传统反渗透膜易受污染、寿命短、过滤通量低等缺陷。而且,由于振动产生的剪切力不依靠进液流速,即使进液很粘稠也可以实现浓缩,使最终的浓缩液体积更小,该振动膜系统处理能力为10-100m3/天,且可以并联模块式增加系统以适应处理能力需求。

反渗透振动膜废水处理系统属于革命性的膜分离技术,具有适用范围广、流程简单、占地面积小、减缓膜堵塞、延长膜使用寿命、维护成本低等众多优点。该反渗透振动膜系统使用与膜面平行的高频往复振动来避免反渗透膜孔的堵塞,通过反渗透膜的高频往复运动,把膜表面的固体或堵塞层从膜面分离,回到进液中。而且,高频振动产生的强大剪切力可以使膜通量比传统方式提高3至10倍。

与现有渗滤液和焚烧飞灰处理技术相比,本发明的独特优势和效果如下:本发明针对现存的渗滤液和焚烧飞灰处理技术存在的上述问题,创新性地提出了一种协同处理这两种废物的工艺方法,该技术利用吸附氧化、加速碳酸化及反渗透振动膜原理,将这三者集成为一套简洁高效的处理工艺,解决了市场技术所存在的难以克服的弊端,可以使处理后的渗滤液和焚烧飞灰达到相应的排放标准。该技术的特点为:该工艺对进液进料要求极低,可处理各种不同来源和成分的渗滤液和焚烧灰,工艺调整简便快速,最终出水出料质量稳定;大幅降低渗滤液和焚烧飞灰的处理成本,且处理后可以满足较严格环保标准。此外,本工艺还可用于对焚烧厂烟气或其他工业烟气进行深度净化;以一套工艺可以协同处理这三种废物:渗滤液、焚烧飞灰和工业烟气;以废治废,真正实现循环经济,处理后的焚烧飞灰重金属浸出水平可远低于中国危险废物浸出毒性鉴别标准,而处理后的焚烧底灰则可以进一步降低重金属浸出,达到建材应用的要求。