申请日20200309

公开(公告)日20200522

IPC分类号B04B1/20; B04B7/08; B04B7/16; B04B7/00; B04B11/02; B04B15/12

摘要

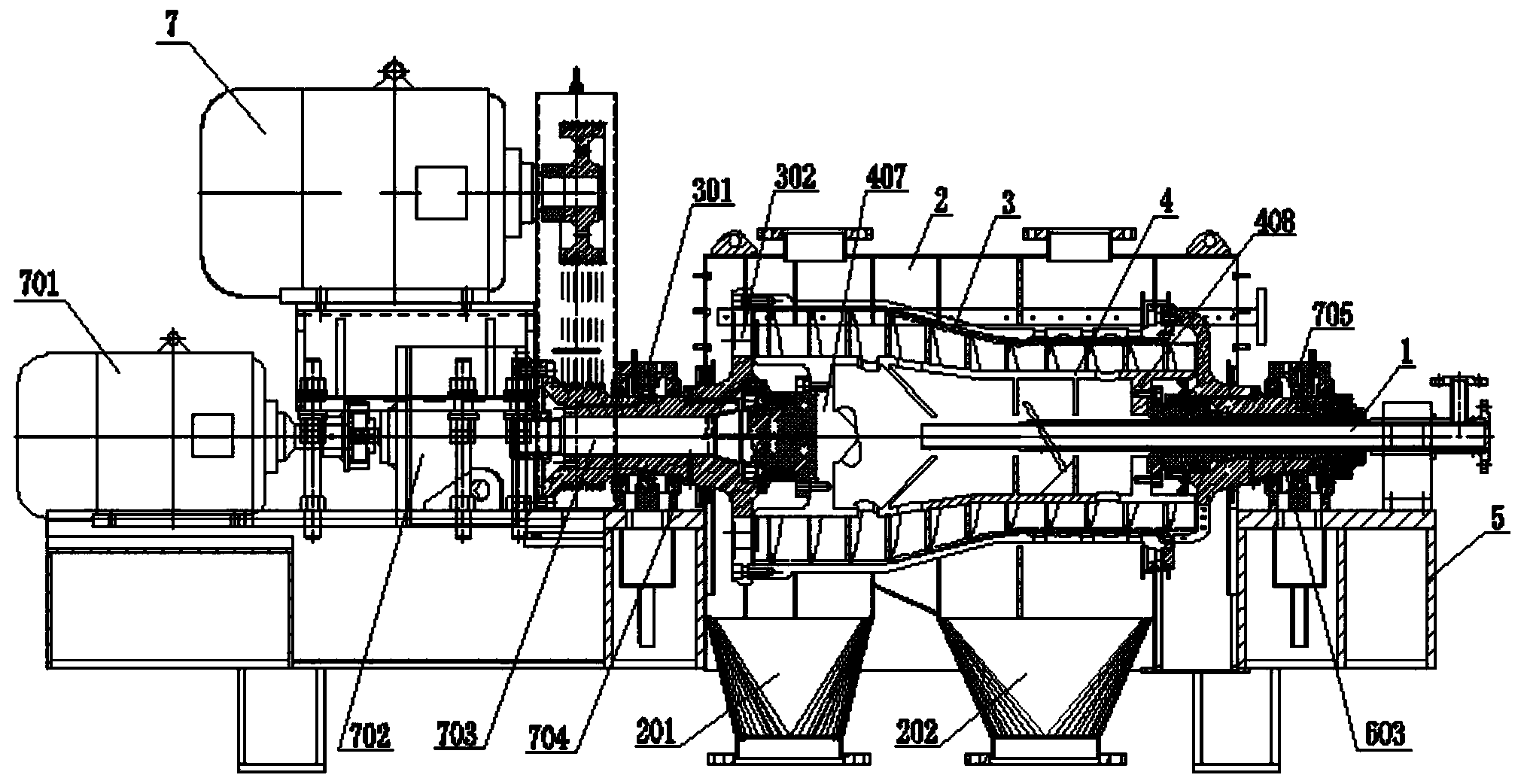

本发明提供一种化工废水分离用离心机,属于化工废水处理设备领域,包括进料管、机罩、转鼓、以及螺旋,所述进料管从螺旋的端部穿入,且所述进料管延伸至远离穿入端的一侧;所述螺旋远离进料管穿入端的一侧的腔壁上开设有布料孔;所述转鼓远离进料管穿入端的端部同轴固定有液端轴颈,所述液端轴颈上设有溢流口,所述机罩底部还设有液相排出口,以实现物料的沉降分离;所述转鼓上设有过滤段以对沉降分离后的固相进行离心过滤,所述机罩底部与过滤段位置对应处设有过滤液排出口。本发明能够使离心分离后液相排出,并对离心分离后的固相进行二次脱水,从而降低了固相含水率,使其能够满足后续工艺需求。

权利要求书

1.一种化工废水分离用离心机,包括进料管、机罩、容置在机罩内的转鼓、以及容置在所述转鼓内的螺旋,其特征在于,

所述进料管从螺旋的端部穿入,且所述进料管延伸至远离穿入端的一侧,以将物料输送至螺旋的物料腔内;

所述螺旋远离进料管穿入端的一侧的腔壁上开设有布料孔,以使物料均匀分布至转鼓内;

所述转鼓远离进料管穿入端的端部同轴固定有液端轴颈,所述液端轴颈上设有溢流口以使固液分层后的液相进入到机罩内,所述机罩底部还设有用于将固液分层的液相排出的液相排出口,以实现物料的沉降分离;

所述转鼓上设有过滤段以对沉降分离后的固相进行离心过滤,所述机罩底部与过滤段位置对应处设有过滤液排出口,以将从过滤段离心出来的液相排出。

2.根据权利要求1所述的化工废水分离用离心机,其特征在于,所述螺旋包括第一柱形部、第二柱形部、以及用于连接所述第一柱形部和第二柱形部的锥形部,所述转鼓具有与螺旋匹配的形状。

3.根据权利要求2所述的化工废水分离用离心机,其特征在于,所述第二柱形部的直径小于第一柱形部的直径,所述进料管从第二柱形部一端穿入并延伸至锥形部处,所述布料孔设置在第一柱形部上,所述过滤段与第二柱形部的位置对应。

4.根据权利要求3所述的化工废水分离用离心机,其特征在于,所述第二柱形部的腔壁上还设有回流孔,以将未从布料孔排出的物料甩入转鼓内。

5.根据权利要求3所述的化工废水分离用离心机,其特征在于,所述过滤段通过开设在第二柱形部上的若干个滤孔形成,所述滤孔处设有只允许液相通过的过滤介质。

6.根据权利要求3所述的化工废水分离用离心机,其特征在于,所述第二柱形部的外壁上还设有用于洗涤固相表面残留的洗涤筛网。

7.根据权利要求6所述的化工废水分离用离心机,其特征在于,所述洗涤筛网为条形结构。

8.根据权利要求1所述的化工废水分离用离心机,其特征在于,所述转鼓的端部连接有排料轮盘,所述排料轮盘上开设有用于供所述进料管穿过的通孔;

所述排料轮盘上开设有排渣口,所述排渣口的位置与螺旋的螺旋叶片的位置相对应,以将过滤分离后的固相物料从排渣口甩出。

9.根据权利要求8所述的化工废水分离用离心机,其特征在于,所述排料轮盘为十字爪型结构,包括环形均匀分布的四个支爪,相邻所述支爪之间的间隙形成所述排渣口。

10.根据权利要求1所述的化工废水分离用离心机,其特征在于,还包括用于驱动转鼓、螺旋转动的驱动机构,所述驱动机构包括主电动机、副电动机、皮带轮传动件以及差速器;

所述主电动机通过皮带轮传动件与所述液端轴颈连接以带动转鼓转动,所述副电动机的输出轴与差速器连接,所述螺旋的端部同轴连接有花键轴颈,所述皮带轮传动件与花键轴颈均与差速器连接,以实现转鼓和螺旋的同向转动和差转速。

说明书

一种化工废水分离用离心机

技术领域

本发明属于化工废水处理设备领域,具体涉及一种化工废水分离用离心机。

背景技术

化工废水如燃料、农药、医药等产生的废水含盐较高,污染严重,必须经过处理才能排放,目前多采用多效蒸发浓缩装置将无机盐和部分有机物分离出来,蒸发浓缩装置分离化工废水存在分离效率低下的缺陷。

为此,目前也有采用活塞推料离心机对化工废水进行分离处理的,以HR500活塞推料离心机为例,存在分离后固相含水率高的缺陷。

发明内容

基于上述背景问题,本发明旨在提供化工废水分离用离心机,能够使离心分离后液相排出,并对离心分离后的固相进行二次脱水,从而降低了固相含水率,使其能够满足后续工艺需求。

为达到上述目的,一方面,本发明实施例提供的技术方案是:

一种化工废水分离用离心机,包括进料管、机罩、容置在机罩内的转鼓、以及容置在所述转鼓内的螺旋,所述进料管从螺旋的端部穿入,且所述进料管延伸至远离穿入端的一侧,以将物料输送至螺旋的物料腔内;所述螺旋远离进料管穿入端的一侧的腔壁上开设有布料孔,以使物料均匀分布至转鼓内;所述转鼓远离进料管穿入端的端部同轴固定有液端轴颈,所述液端轴颈上设有溢流口以使固液分层后的液相进入到机罩内,所述机罩底部还设有用于将固液分层的液相排出的液相排出口,以实现物料的沉降分离;所述转鼓上设有过滤段以对沉降分离后的固相进行离心过滤,所述机罩底部与过滤段位置对应处设有过滤液排出口,以将从过滤段离心出来的液相排出。

在一个实施例中,所述螺旋包括第一柱形部、第二柱形部、以及用于连接所述第一柱形部和第二柱形部的锥形部,所述转鼓具有与螺旋匹配的形状。

优选地,所述第二柱形部的直径小于第一柱形部的直径,所述进料管从第二柱形部一端穿入并延伸至锥形部处,所述布料孔设置在第一柱形部上,所述过滤段与第二柱形部的位置对应。

在一个实施例中,所述第二柱形部的腔壁上还设有回流孔,以将未从布料孔排出的物料甩入转鼓内。

在一个实施例中,所述过滤段通过开设在第二柱形部上的若干个滤孔形成,所述滤孔处设有只允许液相通过的过滤介质。

在一个实施例中,所述第二柱形部的外壁上还设有用于洗涤固相表面残留的洗涤筛网。

优选地,所述洗涤筛网为条形结构。

在一个实施例中,所述转鼓的端部连接有排料轮盘,所述排料轮盘上开设有用于供所述进料管穿过的通孔;所述排料轮盘上开设有排渣口,所述排渣口的位置与螺旋的螺旋叶片的位置相对应,以将过滤分离后的固相物料从排渣口甩出。

优选地,所述排料轮盘为十字爪型结构,包括环形均匀分布的四个支爪,相邻所述支爪之间的间隙形成所述排渣口。

其中,所述化工废水分离用离心机还包括用于驱动转鼓、螺旋转动的驱动机构,所述驱动机构包括主电动机、副电动机、皮带轮传动件以及差速器;所述主电动机通过皮带轮传动件与所述液端轴颈连接以带动转鼓转动,所述副电动机的输出轴与差速器连接,所述螺旋的端部同轴连接有花键轴颈,所述皮带轮传动件与花键轴颈均与差速器连接,以实现转鼓和螺旋的同向转动和差转速。

与现有技术相比,本发明实施例至少具有以下效果:

1、本发明通过布料孔使物料进入到转鼓内进行离心分离,离心分离后的液相能够从溢流口溢流至机罩内,并通过机罩上的液相排出口排出,离心分离后的固相能够通过转鼓上的过滤段进行二次脱水,二次脱水的过滤液从机罩的过滤液排出口排出,从而降低了固相含水率,使其能够满足后续工艺需求。

2、本发明的螺旋和转鼓均包括第一柱形部、第二柱形部、以及用于连接所述第一柱形部和第二柱形部的锥形部,即螺旋和转鼓呈双锥角结构,能够减小固体物料向出料端移动的阻力。

3、本发明在螺旋的外壁上设置有洗涤筛网,通过洗涤筛网可以对固体物料表面残留的杂质进行洗涤,从而提高产品质量(即纯度)。

4、本发明的排料轮盘为十字爪型结构,相邻支爪之间的间隙形成排料口,能够实现物料的径向出料和轴向出料,从而增大排料量,减少转鼓内壁的物料堆积,保证了对小粒径(~0.1mm)、高粘度物料分离过程的顺畅。(发明人杜鸿;周均生;雒玉岐)