申请日20200605

公开(公告)日20200908

IPC分类号C02F9/04; C02F9/14; C02F9/02; C02F103/34

摘要

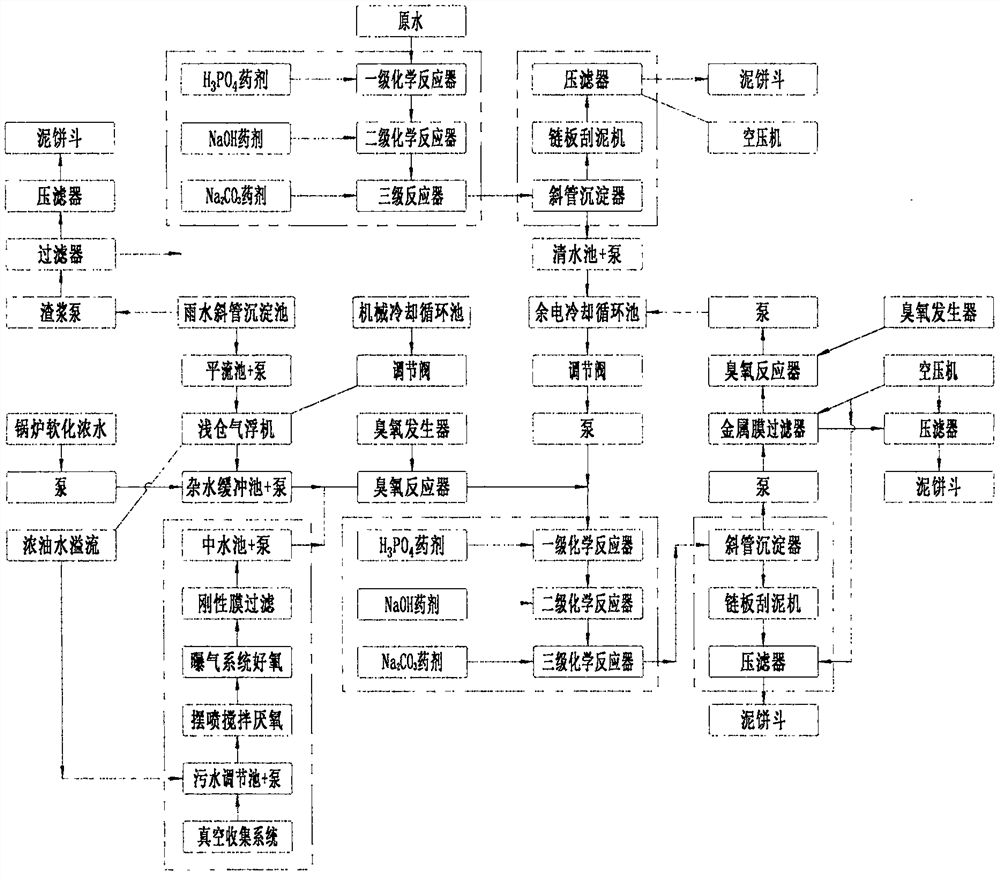

本发明提出了一种水泥工业废水零排放处理工艺,属于工业厂域废水处理领域,主要解决厂域内各类废水、雨水排放污染物的问题。它以余热发电冷却废水处理为基干,包含多级加药对水中碳酸氢根、钙、镁离子进行定向化学沉淀反应、高效斜管沉淀、烧结金属滤芯过滤和臭氧消毒。初期雨水经斜管沉淀、气浮除油后汇入基干系统,机械设备冷却废水除油后汇入基干系统。所除油份与有机质加入生活污水处理系统,经过流体搅拌厌氧。从而使得厂域内各种废水的处理有机结合起来,简化了系统、降低了成本,实现了充分、有保障的循环利用。本发明用于水泥工业等废水零排放处理。

权利要求书

1.一种水泥工业废水零排放处理工艺,用于建材等工业废水零排放,其特征是,

它包含多级化学反应沉淀过滤余热发电冷却废水处理系统A、原水处理系统B、摆喷厌氧生活污水处理系统C、初期雨水预处理系统D四个基本单元。

所述余热发电冷却废水处理系统A按照以下过程运行:

过程A1,自冷却水循环池某一靠近循环回流口位置取废水,用调节阀控制流出量;

过程A2,对废水加入一定量的含H+药剂,针对废水中的HCO3-进行化学反应,反应器优选管道式分散器,生成CO2气体随水流排放;

过程A3,加入一定量的含OH-药剂,针对废水中的Mg2+进行化学沉淀反应,形成Mg(OH)2悬浮颗粒;优选环境友好的NaOH、NH4OH(或者氨水)、Ba(OH)2药剂;进一步地,采用管道式混合器、软管随机多点分散加药器加药;

过程A4,对废水加入一定量的含CO32-药剂,针对废水中的Ga2+进行化学沉淀反应,生成CaCO3悬浮颗粒;优选环境友好的Na2CO3药剂;进一步地,在搅拌池内采用软管随机多点分散加药器加药;

过程A5,对废水加入混凝剂,用来对所形成的Mg(OH)2、CaCO3悬浮物进行絮凝;在搅拌池内采用软管随机多点分散加药器加药;

过程A6,对浑浊液进行斜管高效沉淀,沉淀分离并汇集浓缩悬浮颗粒;

过程A7,经过沉淀分离的上清液排出,进入烧结金属微孔过滤系统;

过程A8,或者,通过臭氧发生器产生臭氧,用臭氧反应器对清液进行在线消毒;

过程A9,泵送回流,在所述冷却水循环池距离取水点有一定距离的靠近循环水送水管位置选取回流口,经过止回阀后与池内循环水汇合;或者经过止回阀直接接入所述循环池的补水管;

所述过程A4还可以选,

对废水加入一定量的含PO43-药剂,针对废水中Ga2+离子进行化学沉淀反应,生成Ca3(PO4)2悬浮颗粒;优选环境友好的Na3PO4、H3PO4药剂;进一步地,在搅拌池内采用软管随机多点分散加药器加药;

分支过程A6-1,在所述高效沉淀池下,通过刮泥机或者泥斗汇集悬浮颗粒,形成浓缩泥浆,经过阀门控制,间歇性排出至单仓压滤器;

分支过程A6-2,在封闭的所述压滤器内,在自重或者压缩空气辅助下,泥浆脱水;多次持续脱水一定时间,滤液排出返回最近的收集器,压滤脱水完毕,最终通过阀门排出固形泥饼;

所述过程A2对于原水中HCO3-量小或不作要求处理的可以缺失;或者所述过程A2置于所述过程A6之后;

所述过程A5允许省略;

所述原水处理系统B按照以下程序降低浊度、硬度;

过程B1,自地表径流区域取原水,用泵控制流出量;

过程B2,对原水加入一定量的含H+药剂,针对原水中的HCO3-进行化学反应,反应器优选管道式分散器,反应所生成CO2气体随水流排放;

过程B3,加入一定量的含OH-药剂,针对废水中的Mg2+进行化学沉淀反应,形成Mg(OH)2悬浮颗粒;优选环境友好的NaOH、NH4OH(或者氨水)、Ba(OH)2药剂;进一步地,采用管道式混合器、软管随机多点分散加药器加药;

过程B4,对原水加入一定量的含CO32-药剂,针对原水中的Ga2+进行化学沉淀反应,生成CaCO3悬浮颗粒;优选环境友好的Na2CO3药剂;进一步地,在搅拌池内采用软管随机多点分散加药器加药;

过程B5,对原水加入混凝剂,用来对所形成的Mg(OH)2、CaCO3悬浮物进行絮凝;在搅拌池内采用软管随机多点分散加药器加药;

过程B6,对浑浊液进行斜管高效沉淀,沉淀分离并汇集浓缩悬浮颗粒;

过程B7,经过沉淀分离的上清液排出,余水进入清水池;自清水池向冷却循环池补充软化水;

所述过程B2对于原水中HCO3-量小或不作要求处理的可以缺失;或者所述过程B2置于所述过程B6之后;

所述过程B5允许省略;

所述生活污水处理系统C依次包括真空收集系统、污水调节池、提升泵、安装有随机摆喷流体搅拌厌氧处理装置的厌氧反应器、曝气池、污泥过滤池,进行如下过程:

过程C1,真空收集系统抽吸各排污口生活污水,进污水调节池;

过程C2,提升泵自调节池向厌氧反应器供污水;

过程C3,自污泥过滤池用回流泵向所述随机摆喷流体搅拌厌氧处理装置输送污泥浆液,浆液依靠内在的压力波动、与所述柔性管的不规则弯曲相结合,推动管路震颤、摆动,在所述摆锤的旋摆限制下,所述柔性管的泥浆出口在一定区域随机串跃,从而形成向所述反应器预定的区域分布污泥浆料,推动反应器内污泥颗粒扰动悬浮;

或者,持续搅拌一定时间后,停所述回流泵;使厌氧反应器平静一段时间后,再重复启动所述回流泵,依次循环;

过程C4,在好氧反应器内曝气;

过程C5,在所述污泥过滤池内对经过好氧生化反应的泥浆进行刚性膜过滤;

过程C6,对过滤出来的清水进行臭氧在线消毒,然后汇入中水池;

过程C7,采用提升泵将中水输送至所述余热发电冷却废水处理系统A,接入所述过程A2;

所述初期雨水预处理系统D包含以下过程:

过程D1,接纳初期雨水,进行斜管沉淀,溢流进入储水池;

分支过程D1-1,用泵抽吸沉淀淤泥,输送至地面反冲洗过滤器,滤液回流储水池;

分支过程D1-2,经过所述过滤器截留的颗粒物进入压滤器,分批压滤脱水,输出泥饼;

过程D2,以一定流量自储水池用泵向所述余热发电冷却废水处理系统A输送;

过程D3,通过浅仓离心气浮机将油份、轻质有机物分离,上浮有机组份流入所述生活污水处理系统C的调节池;去油的底流汇入杂水缓冲池;

过程D4,从所述杂水缓冲池用泵提升的过程水汇入所述余热发电冷却废水处理系统A,接入所述过程A2。

2.根据权利要求1所述的水泥工业废水零排放处理工艺,其特征在于,机械设备冷却废水处理过程如下:

作为分支过程,分散收集的设备冷却废水和/或设备冷却循环池排放的废水汇集后一同接入所述过程D3分离油份,所分离油份汇入所述生活污水处理系统C的调节池,去油底流汇入所述杂水缓冲池,汇入所述余热发电冷却废水处理系统A经受降硬度、过滤和消毒。

3.根据权利要求1所述的水泥工业废水零排放处理工艺,其特征在于,锅炉软化水浓盐废水处理过程如下:

作为分支过程,锅炉软化水浓盐废水输送入所述杂水缓冲池,汇入所述余热发电冷却废水处理系统A经受降硬度、过滤和消毒。

说明书

水泥工业废水零排放处理工艺

技术领域

本发明涉及建材领域,具体地,涉及一种水泥工业废水零排放处理工艺。

背景技术

一般而言,水泥工业涉及的废水包括原水处理废水、余热发电冷却废水、机械设备冷却废水、发电锅炉软化水浓盐废水、生活污水、初期雨水。原水处理废水主要污染物是悬浮物。余热发电废水的主要成废因素是暂时硬度,机械设备冷却废水的主要成废因素也是暂时硬度,但是还有油污污染物。锅炉软化水浓盐废水成废因素在于盐分;初期雨水的污染物来自物流大道、场地清洗,除大量悬浮物以外还含油、BOD5、COD。

水泥工业废水零排放是新的循环经济发展需求。

发明内容

本发明的目的是为了系统、综合地解决水泥工业废水零排放的问题。

为了实现上述目的,本发明提供一种水泥工业废水零排放处理工艺,用于建材等工业废水零排放,其特征是,

它包含多级化学反应沉淀过滤余热发电冷却废水处理系统A、原水处理系统B、摆喷厌氧生活污水处理系统C、初期雨水预处理系统D四个基本单元。

所述余热发电冷却废水处理系统A按照以下过程运行:

过程A1,自冷却水循环池某一靠近循环回流口位置取废水,用调节阀控制流出量。

过程A2,对废水加入一定量的含H+药剂,针对废水中的HCO3-进行化学反应,反应器优选管道式分散器,生成CO2气体随水流排放。

过程A3,加入一定量的含OH-药剂,针对废水中的Mg2+进行化学沉淀反应,形成Mg(OH)2悬浮颗粒;优选环境友好的NaOH、NH4OH(或者氨水)、Ba(OH)2药剂。进一步优选地,采用管道式混合器、软管随机多点分散加药器加药。

过程A4,对废水加入一定量的含CO32-药剂,针对废水中的Ga2+进行化学沉淀反应,生成CaCO3悬浮颗粒;优选环境友好的Na2CO3药剂。进一步优选地,在搅拌池内采用软管随机多点分散加药器加药。

过程A5,对废水加入混凝剂,用来对所形成的Mg(OH)2、CaCO3悬浮物进行絮凝。优选地,在搅拌池内采用软管随机多点分散加药器加药。

过程A6,对浑浊液进行斜管高效沉淀,沉淀分离并汇集浓缩悬浮颗粒。

过程A7,经过沉淀分离的上清液排出,进入烧结金属微孔过滤系统。

过程A8,或者,通过臭氧发生器产生臭氧,用臭氧反应器对清液进行在线消毒。

过程A9,泵送回流,在所述冷却水循环池距离取水点有一定距离的靠近循环水送水管位置选取回流口,经过止回阀后与池内循环水汇合。或者经过止回阀直接接入所述循环池的补水管。

分支过程A6-1,在所述高效沉淀池下,通过刮泥机或者泥斗汇集悬浮颗粒,形成浓缩泥浆,经过阀门控制,间歇性排出至单仓压滤器。

分支过程A6-2,在封闭的所述压滤器内,在自重或者压缩空气辅助下,泥浆脱水;持续脱水一定时间,滤液排出返回最近的收集器,压滤脱水完毕,最终通过阀门排出固形泥饼。

或者所述过程A4是,

对废水加入一定量的含PO43-药剂,针对废水中Ga2+离子进行化学沉淀反应,生成Ca3(PO4)2悬浮颗粒;优选环境友好的Na3PO4、H3PO4药剂。进一步优选地,在搅拌池内采用软管随机多点分散加药器加药。

所述过程A2对于原水中HCO3-量小或不作要求处理的可以缺失;或者所述过程A2置于所述过程A6之后。

所述过程A5允许省略。

所述原水处理系统B按照以下程序降低浊度、硬度:

过程B1,自地表径流区域取原水,用泵控制流出量。

过程B2,对原水加入一定量的含H+药剂,针对原水中的HCO3-进行化学反应,反应器优选管道式分散器,反应所生成CO2气体随水流排放。

过程B3,加入一定量的含OH-药剂,针对废水中的Mg2+进行化学沉淀反应,形成Mg(OH)2悬浮颗粒;优选环境友好的NaOH、NH4OH(或者氨水)、Ba(OH)2药剂。进一步优选地,采用管道式混合器、软管随机多点分散加药器加药。

过程B4,对原水加入一定量的含CO32-药剂,针对原水中的Ga2+进行化学沉淀反应,生成CaCO3悬浮颗粒;优选环境友好的Na2CO3药剂。进一步优选地,在搅拌池内采用软管随机多点分散加药器加药。

过程B5,对原水加入混凝剂,用来对所形成的Mg(OH)2、CaCO3悬浮物进行絮凝;优选地,在搅拌池内采用软管随机多点分散加药器加药。

过程B6,对浑浊液进行斜管高效沉淀,沉淀分离并汇集浓缩悬浮颗粒。

过程B7,经过沉淀分离的上清液排出,余水进入清水池。自清水池向冷却循环池补充软化水。

所述过程B2对于原水中HCO3-量小或不作要求处理的可以缺失;或者所述过程B2置于所述过程B6之后。

所述过程B5允许省略。

所述生活污水处理系统C依次包括真空收集系统、污水调节池、提升泵、安装有随机摆喷流体搅拌厌氧处理装置的厌氧反应器、曝气池、污泥过滤池,进行如下过程:

过程C1,真空收集系统抽吸各排污口生活污水,进污水调节池。

过程C2,提升泵自调节池向厌氧反应器供污水。

过程C3,自污泥过滤池用回流泵向所述随机摆喷流体搅拌厌氧处理装置输送污泥浆液,浆液依靠内在的压力波动、与所述柔性管的不规则弯曲相结合,推动管路震颤、摆动,在所述摆锤的旋摆限制下,所述柔性管的泥浆出口在一定区域随机串跃,从而形成向所述反应器预定的区域分布污泥浆料,推动反应器内污泥颗粒扰动悬浮。

或者,持续搅拌一定时间后,停所述回流泵;使厌氧反应器平静一段时间后,再重复启动所述回流泵,依次循环。

过程C4,在好氧反应器内曝气。

过程C5,在所述污泥过滤池内对经过好氧生化反应的泥浆进行刚性膜过滤。

过程C6,对过滤出来的清水进行臭氧在线消毒,然后汇入中水池。

过程C7,采用提升泵将中水输送至所述余热发电冷却废水处理系统A,接入所述过程A2。

所述初期雨水预处理系统D包含以下过程:

过程D1,接纳初期雨水,进行斜管沉淀,溢流进入储水池。

分支过程D1-1,用泵抽吸沉淀淤泥,输送至地面反冲洗过滤器,滤液回流储水池。

分支过程D1-2,经过所述过滤器截留的颗粒物进入压滤器,分批压滤脱水,输出泥饼。

过程D2,以一定流量自储水池用泵向所述余热发电冷却废水处理系统A输送。

过程D3,通过浅仓离心气浮机将油份、轻质有机物分离,上浮有机组份流入所述生活污水处理系统C的调节池。去油的底流汇入杂水缓冲池。

过程D4,从所述杂水缓冲池用泵提升的过程水汇入所述余热发电冷却废水处理系统A,接入所述过程A2。

域内机械设备冷却废水处理过程如下:

分支过程E1-1,分散收集的设备冷却废水和/或设备冷却循环池排放的废水汇集后一同接入所述过程D3分离油份,所分离油份汇入所述生活污水处理系统C的调节池,去油的底流汇入所述杂水缓冲池,汇入所述余热发电冷却废水处理系统A经受降硬度、过滤和消毒。

域内锅炉软化水浓盐废水处理过程如下:

分支过程F1-1,锅炉软化水浓盐废水输送入所述杂水缓冲池,汇入所述余热发电冷却废水处理系统A经受降硬度、过滤和消毒。(发明人高根树;郭学益;赖晓生;黄忠华)