申请日 20200629

公开(公告)日 20201106

IPC分类号 C02F9/10; C02F1/16; C02F1/12; C02F11/00; C02F103/18

摘要

本发明涉及废水处理领域,特别涉及一种燃煤电厂高效低成本脱硫废水处理的零排放系统。包括预处理单元、浓缩减量单元及末端固化单元组成;预处理单元通过经絮凝反应去除废水中的悬浮物、氟化物、硫化物、重金属离子,降低化学耗氧量和氨氮,并有效调节pH值;预处理单元的预处理水,经浓缩减量单元采用直接接触式热浓缩方式进行处理,得到湿烟气进入脱硫塔处理,得到的沉淀泥浆进入末端固化单元,得到的泥浆上清浓盐水循环进入浓缩减量单元处理;末端固化单元沉淀泥浆与粉煤灰、生石灰、硫酸亚铁、无机聚合剂混合后,形成低品级建筑材料。利用烟气余热进行脱硫废水浓缩,降低脱硫塔入口烟温,减少脱硫塔的蒸发水耗;废水回收率高,达到节水目的。

权利要求书

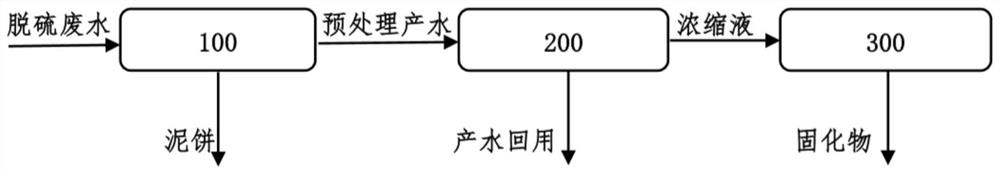

1.一种燃煤电厂高效低成本脱硫废水处理的零排放系统,其特征在于:包括预处理单元(100)、浓缩减量单元(200)及末端固化单元(300)组成;

所述预处理单元(100)通过经絮凝反应去除废水中的悬浮物、氟化物、硫化物、重金属离子,降低化学耗氧量和氨氮,并有效调节pH值;

所述预处理单元(100)的预处理水,经浓缩减量单元(200)采用直接接触式热浓缩方式进行处理,得到湿烟气进入脱硫塔(270)处理,得到的沉淀泥浆进入末端固化单元(300),得到的泥浆上清浓盐水循环进入浓缩减量单元处理(300);

所述末端固化单元(300)将沉淀泥浆与粉煤灰、生石灰、硫酸亚铁、无机聚合剂混合后,形成低品级建筑材料。

2.根据权利要求1所述的燃煤电厂高效低成本脱硫废水处理的零排放系统,其特征在于:所述浓缩减量单元(200)包括增压风机(210)、文丘里高效雾化蒸发器(220)、夹带液滴分离收集器(230)、引风机(240)、沉降罐(250)和浓盐水箱(260);

所述文丘里高效雾化蒸发器(220)壳体为文丘里结构,依次由收缩段(221)、喉管段(222)和扩散段(223)组成;所述收缩段(221)上端设置有干热烟气入口(224),用于输入增压风机(210)增压后的干热烟气;

所述收缩段(221)的顶部设置有第一级雾化喷射型文丘里(225),用于雾化来自所述浓盐水箱(260)的浓盐水;

所述喉管段(222)处设置有第二级气液混合型文丘(226),用于将预处理水雾化后与烟气混合得到增湿烟气,并从所述扩散段(223)底部排出,自夹带液滴分离收集器(230)的底部进入;

增湿烟气通过夹带液滴分离收集器(230)去除湿烟气中的烟尘颗粒物及细微液滴得到湿烟气,并从夹带液滴分离收集器(230)顶部排出,经引风机(240)送入脱硫塔(270)入口烟道,与脱硫塔(270)入口热烟气混合进入脱硫塔(270)内;

经夹带液滴分离收集器(230)处理得到的浓缩液,排放至沉降罐(250),使浓缩液中细微烟尘颗粒物沉淀,沉淀泥浆自所述沉降罐(250)底部排至固化单元(300)中的沉淀泥浆缓冲罐(310),沉降罐(250)的上清液流至浓盐水箱(260),排入文丘里高效雾化蒸发器(220)中。

3.根据权利要求2所述的燃煤电厂高效低成本脱硫废水处理的零排放系统,其特征在于:所述第二级气液混合型文丘里(226)可采用矩形、圆形、正四边形、正六边形或正八边形结构。

4.根据权利要求2所述的燃煤电厂高效低成本脱硫废水处理的零排放系统,其特征在于:所述夹带液滴分离收集器(230)包括位于底部的集液池(231)、管式除雾器(232)和屋脊式除雾器,所述屋脊式除雾器包括自下而上设置的一级屋脊式除雾器(233)、二级屋脊式除雾器(234)和三级屋脊式除雾器(235);所述管式除雾器(232)位于一级屋脊式除雾器(233)下方,用于均布湿烟气流场,去除大颗粒浆液滴;

所述管式除雾器(232)和屋脊式除雾器的各级除雾器均配置有冲洗系统和液体收集系统,每级除雾器的液体收集系统将所收集的浓缩液排至设备底部的集液池(231)。

5.根据权利要求4所述的燃煤电厂高效低成本脱硫废水处理的零排放系统,其特征在于:所述冲洗系统包括设置在所述管式除雾器(232)和屋脊式除雾器的各级除雾器顶部的喷水装置(236)及冲洗管路;所述液体收集系统包括设置在所述管式除雾器(232)和屋脊式除雾器的各级除雾器底部的聚液环和收集管路(237)。

6.根据权利要求4所述的燃煤电厂高效低成本脱硫废水处理的零排放系统,其特征在于:所述管式除雾器(232)和屋脊式除雾器的各级除雾器均设置有压差传感器(238),通过检测各除雾器的压差,控制除雾器冲洗系统的冲洗启停及冲洗时间。

7.根据权利要求4所述的燃煤电厂高效低成本脱硫废水处理的零排放系统,其特征在于:所述一级屋脊式除雾器(233),模块叶片间距30-26mm,叶片内部无设置集水倒钩(239);所述二级屋脊式除雾器(234),模块叶片间距25-21mm;所述三级屋脊式除雾器(235),模块叶片间距23-19mm;所述二级屋脊式除雾器(234)和所述三级屋脊式除雾器(235)内部设置集水倒钩(239)。

8.根据权利要求2所述的燃煤电厂高效低成本脱硫废水处理的零排放系统,其特征在于:所述末端固化单元(300)包括了沉淀泥浆缓冲罐(310)、混合反应装置(320)和成型装置(330);

所述沉降罐(250)中的沉淀泥浆通过污泥泵传输至所述沉淀泥浆缓冲罐(310)中,所述沉淀泥浆缓冲罐(310)中与所述混合反应装置(320)连接,所述混合反应装置(320)内通过投加粉煤灰、生石灰、硫酸亚铁、无机聚合剂四种药剂与泥浆进行反应;

所述成型装置(330)将反应后的泥浆进行固态成型处理。

9.根据权利要求8所述的燃煤电厂高效低成本脱硫废水处理的零排放系统,其特征在于:所述末端固化单元(300)还包括养护室(340),所述养护室(340)内设置有温度和湿度控制装置,用于对已经固态成型的泥浆进行养护保存。

10.根据权利要求1所述的燃煤电厂高效低成本脱硫废水处理的零排放系统,其特征在于:按照质量百分比为,沉淀泥浆50%-75%、粉煤灰8.5%-25%、生石灰2.5%-15%、硫酸亚铁0-10%、无机聚合剂5%-25%。

说明书

一种燃煤电厂高效低成本脱硫废水处理的零排放系统

技术领域

本发明涉及废水处理领域,特别涉及一种燃煤电厂高效低成本脱硫废水处理的零排放系统。

背景技术

以煤作为燃料的燃煤电厂,在燃烧过程中会产生二氧化硫等有害物质,石灰石—石膏湿法烟气脱硫工艺广泛应用于燃煤电厂,以脱除烟气中的二氧化硫等污染物。石灰石—石膏湿法烟气脱硫装置在运行中产生大量脱硫废水,如:2×300MW机组,脱硫废水排放量一般为2.5-14m3/h,平均7.9m3/h;2×600MW机组,脱硫废水排放量一般为6-25m3/h,平均16m3/h;2×1000MW机组,脱硫废水排放量一般为25-30m3/h,平均27.5m3/h;脱硫废水水质因燃煤、脱硫剂石灰石、脱硫工艺水等不同,差异较大。

国内外燃煤电站脱硫废水普遍采用预处理工艺实现达标排放,在预处理基础上,通过深度处理工艺实现废水高效利用和零排放,一般工艺过程包括:预处理/软化/浓缩减量/末端固化四个工艺过程。

1)在预处理方面,主要有物理沉淀法、化学沉淀法、生物处理法、零价铁法等,工业应用的主流工艺为化学沉淀法。如公开号为CN207294442U,公开日为2018年5月1日,名称为《一种新型脱硫废水高效絮凝处理系统》的专利文件公开的高效絮凝工艺技术,实现了只投加一种复合型高效絮凝药剂、一小时完成制水,由于高效絮凝技术可大幅度缩短工艺流程,降低设备投资和运行费用,是燃煤电厂脱硫废水的高效低成本预处理工艺技术。

2)在软化工艺方面,脱硫废水的主流软化技术为化学软化工艺,由于脱硫废水含有高浓度【几千ppm甚至可高达20000ppm】的致垢离子钙镁锶钡等,化学软化工艺需要需投加大量化学软化药剂,药剂费用非常高,占据了零排放系统药剂费用的绝大部分;建设大型化学软化工艺设备,占地面积大,投资高;并产生大量化学软化污泥,处置费用高;产水TDS不降反升,加重后续浓缩减量、末端固化负担,增加浓缩减量、末端固化的投资和运行费用。

3)在浓缩减量方面,主要有膜浓缩、热浓缩等工艺。

膜浓缩普遍存在浓缩倍率较低,膜系统清洗困难、清洗周期和使用寿命短、抗负荷冲击能力差等问题。热浓缩主要有:多效蒸发(MED)、机械蒸汽压缩蒸发(MVC)、热力蒸汽压缩蒸发(TVR)、强制循环蒸发器,均属于间接接触式热浓缩技术。可浓缩至TDS≤20万ppm,普遍存在投资、运行维护费用高,占地面积大,换热设备结垢腐蚀严重等问题;

4)在末端固化方面,主要有蒸发结晶技术和烟道喷雾蒸发技术。蒸发结晶工艺需要建立一套大型蒸发结晶系统,消耗大量蒸汽和电力,占地和建筑物面积大,建设和运维成本较高;烟道喷雾蒸发技术,使废水在烟道(旁路)内雾化喷射、蒸发,废水中的杂质以固体物质的形式和飞灰一起随烟气进入除尘设备,存在的主要问题:

a、氯化物、重金属在飞灰中富集;极大影响飞灰的再利用和用户的安全性。

b、脱硫废水蒸发后,高腐蚀性氯化物不能完全被静电除尘器捕收,造成其在脱硫塔和后续设备上积累,引起严重腐蚀、结垢,显著增加了设备维修频率和维护费用;降低除尘效率,甚至影响静电除尘器正常运行;

d、该工艺主要依靠静电除尘器脱除蒸发结晶产物,静电除尘器不能脱除的物质,随烟气回到脱硫塔,不断循环富集,增加脱硫塔负荷,并造成PM2.5和汞等排放容易超标。

c、喷雾蒸发技术,受烟气温度和烟气露点温度的制约,可蒸发的脱硫废水量有限;如采用空预器前高温烟气蒸发,导致机组效率下降,煤耗增加。

e、雾化喷头快速失效,难以长期保持设计雾化水平。

发明内容

为解决上述背景技术中提到的燃煤电站脱硫废水处理工艺存在的问题,本发明提供一种燃煤电厂高效低成本脱硫废水处理的零排放系统,包括预处理单元、浓缩减量单元及末端固化单元组成;

所述预处理单元通过经絮凝反应去除废水中的悬浮物、氟化物、硫化物、重金属离子,降低化学耗氧量和氨氮,并有效调节pH值;

所述预处理单元的预处理水,经浓缩减量单元采用直接接触式热浓缩方式进行处理,得到湿烟气进入脱硫塔处理,得到的沉淀泥浆进入末端固化单元,得到的泥浆上清浓盐水循环进入浓缩减量单元处理;

所述末端固化单元将沉淀泥浆与粉煤灰、生石灰、硫酸亚铁、无机聚合剂混合后,形成低品级建筑材料。

在上述方案的基础上,进一步地,所述浓缩减量单元包括增压风机、文丘里高效雾化蒸发器、夹带液滴分离收集器、引风机、沉降罐和浓盐水箱;

所述文丘里高效雾化蒸发器壳体为文丘里结构,依次由收缩段、喉管段、扩散段组成;所收缩段上端设置有干热烟气入口,用于输入增压风机增压后的干热烟气;

所述收缩段的顶部设置有第一级雾化喷射型文丘里,用于雾化来自所述浓盐水箱的浓盐水;

所述喉管段处设置有第二级气液混合型文丘,用于将预处理水雾化后与烟气混合得到增湿烟气,并从所述扩散段底部排出,自夹带液滴分离收集器的底部进入;

增湿烟气通过夹带液滴分离收集器去除湿烟气中的烟尘颗粒物及细微液滴得到湿烟气,并从夹带液滴分离收集器顶部排出,经引风机送入脱硫塔入口烟道,与脱硫塔入口热烟气混合进入脱硫塔内;

经夹带液滴分离收集器处理得到的浓缩液,排放至沉降罐,使浓缩液中细微烟尘颗粒物沉淀,沉淀泥浆自所述沉降罐底部排至固化单元中的沉淀泥浆缓冲罐,沉降罐的上清液流至浓盐水箱,排入文丘里高效雾化蒸发器中。

进一步地,第二级气液混合型文丘里可采用矩形、圆形、正四边形、正六边形、正八边形结构。

进一步地,所述夹带液滴分离收集器包括位于底部的集液池、管式除雾器和屋脊式除雾器,所述屋脊式除雾器包括自下而上设置的一级屋脊式除雾器、二级屋脊式除雾器和三级屋脊式除雾器;管式除雾器位于一级屋脊式除雾器下方,用于均布湿烟气流场,去除大颗粒浆液滴;

所述管式除雾器和屋脊式除雾器的各级除雾器均配置有冲洗系统和液体收集系统,每级除雾器的液体收集系统将所收集的浓缩液排至设备底部的集液池。

进一步地,所述冲洗系统包括设置在所述管式除雾器和屋脊式除雾器的各级除雾器顶部的喷水装置及冲洗管路;所述液体收集系统包括设置在所述管式除雾器和屋脊式除雾器的各级除雾器底部的聚液环和收集管路。

进一步地,所述管式除雾器和屋脊式除雾器的各级除雾器均设置有压差传感器,通过检测各除雾器的压差,控制除雾器冲洗系统的冲洗启停及冲洗时间。

进一步地,所述一级屋脊式除雾器,模块叶片间距30-26mm,叶片内部无设置集水倒钩,易于冲洗,叶片表面不易结垢,除雾效率高;所述二级屋脊式除雾器,模块叶片间距25-21mm,内部设置集水倒钩,能够去除极细小的浆液颗粒;所述三级屋脊式除雾器,模块叶片间距23-19mm,内部设置多个集水倒钩,能够去除二级除雾器不能去除的细微浆液颗粒。

进一步地,所述管式除雾器由外筒和旋流装置构成,外筒为圆形或正六边形;旋流装置叶片为强旋低阻力流线型叶片。

在上述方案的基础上,进一步地,所述沉降罐为耐磨、耐腐蚀型倒锥形沉降罐。

在上述方案的基础上,进一步地,所述末端固化单元包括了沉淀泥浆缓冲罐、混合反应装置和成型装置;

所述沉降罐中的泥浆通过污泥泵传输至所述沉淀泥浆缓冲罐中,所述沉淀泥浆缓冲罐中与所述混合反应装置连接,所述混合反应装置内通过投加粉煤灰、生石灰、硫酸亚铁、无机聚合剂四种药剂与泥浆进行反应;

所述成型装置将反应后的泥浆进行固态成型处理。

在上述方案的基础上,进一步地,所述末端固化单元还包括了养护室,所述养护室设置有温度和湿度控制装置,用于对已经固态成型的泥浆进行养护保存。

在上述方案的基础上,进一步地,按照质量百分比为沉淀泥浆50%-75%、粉煤灰8.5%-25%、生石灰2.5%-15%、硫酸亚铁0-10%、无机聚合剂5%-25%。

本发明提供的燃煤电厂高效低成本脱硫废水处理的零排放系统,与现有技术相比,具有以下技术效果:

1、工艺系统简单,预计吨水处理设备投资≤100万元、吨水处理药剂费用≤30元、运维费用低;

2、利用烟气余热进行脱硫废水浓缩,降低了脱硫塔入口烟温,减少了脱硫塔的蒸发水耗;废水蒸发后随烟气进入脱硫塔,减少脱硫工艺补水,废水回收率高,达到节水目的;

3、利用烟气余热进行脱硫废水浓缩,对机组效率、机组调峰性能无任何影响;

4、浓缩液经直接固化后,污染物毒性浸出低于国标,固化体机械性能、抗水性等优于国标,可制成普通建材(如路沿石),以废治废,资源化利用;

5、浓缩减量单元采用直接接触式热浓缩技术,相比于其他浓缩减量技术,对预处理要求较低,并且不需要进行深度软化处理,大大降低了预处理、软化的投资和运维费用;减少设备结垢腐蚀等情况的发生;由于无需采用昂贵的耐腐蚀抗垢金属材料,而采用普通玻璃钢或碳钢内衬玻璃钢制造,致使设备造价大幅降低;

6、末端固化工艺采用无机聚合剂固化封装技术,无需结晶,是通过浓缩盐水与粉煤灰,生石灰、硫酸亚铁和无机聚合剂结合,利用无机聚合剂对污染物、盐分的化学结合、吸附以及无机聚合剂牢笼结构物理阻隔三种作用,生成低渗透,高强度的固体,直接固化封装污染物和盐分,具有投资少,能耗低和维护成本低的优点。

7、工艺系统简单、可靠,中试系统和技改工程运行良好。

发明人 (张蛟迪;张建东;黑祥瑞;)