申请日 20200707

公开(公告)日 20201124

IPC分类号 C02F3/12; C02F103/36

摘要

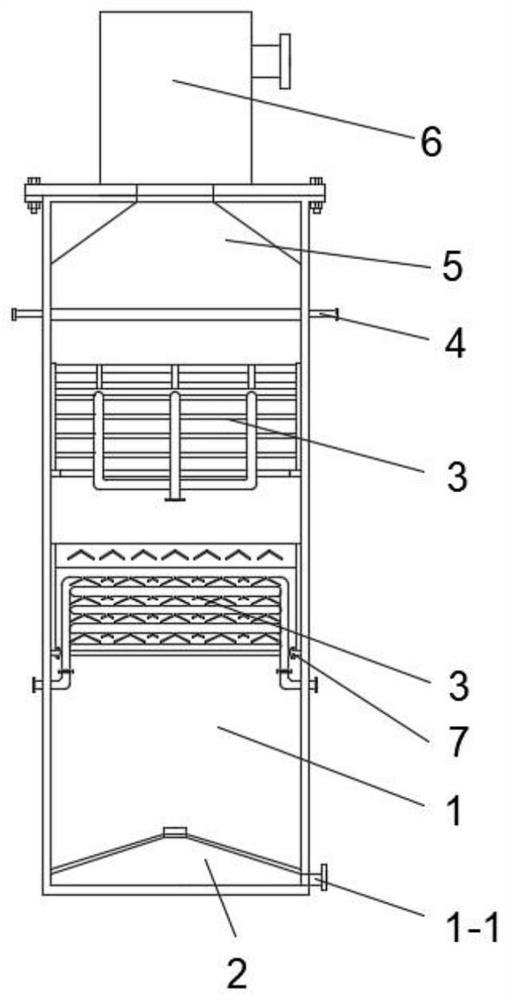

用于提取N‑甲基吡咯烷酮的高浓度废水预处理系统,包括反应罐、布水装置、三相分离装置、出水管、气体收集管和储气罐;反应罐的外侧壁底端设有废水管,布水装置设置于反应罐的内底端,布水装置与废水管连接;三相分离装置设置于反应罐的内部中端,并通过支撑固定机构实现三相分离装置与反应罐固定;出水管设置于反应罐的内顶端,出水管连通于反应罐的外壁;气体收集管设置于反应罐的内顶面;储气罐设置于反应罐的顶面,并与收集管连通;本发明废水与活性污泥进行充分接触,反应速率快;三相分离装置分离效果强,分离速率快;可保持反应罐内处于良好的分离环境温度。

权利要求书

1.应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,包括反应罐(1)、布水装置(2)、三相分离装置(3)、出水管(4)、气体收集管(5)和储气罐(6);

所述反应罐(1)的外侧壁底端设有废水管(1-1),所述布水装置(2)设置于所述反应罐(1)的内底端,所述布水装置(2)与所述废水管(1-1)连接;所述三相分离装置(3)设置于所述反应罐(1)的内部中端,并通过支撑固定机构(7)实现所述三相分离装置(3)与反应罐(1)固定;所述出水管(4)设置于所述反应罐(1)的内顶端,所述出水管(4)连通于所述反应罐(1)的外壁;所述气体收集管(5)设置于所述反应罐(1)的内顶面;所述储气罐(6)设置于所述反应罐(1)的顶面,并与所述收集管连通;

其特征在于,所述布水装置(2)包括主管(2-1)、上分支管(2-2)、下分支管(2-3)、布水盘(2-4)、第一管座(2-5)和第二管座(2-6);所述主管(2-1)设置于所述反应罐(1)的内底面,并与所述废水管(1-1)贯通连接;所述上分支管(2-2)周向设置于所述主管(2-1)的侧壁,并与所述主管(2-1)贯通设置,所述上分支管(2-2)的端部设有上分支管孔(2-2-1);所述下分支管(2-3)设置于周向设置于所述主管(2-1)的侧壁,并与所述主管(2-1)贯通设置;所述布水盘(2-4)周向设置于所述主管(2-1)的外侧,所述布水盘(2-4)与所述反应罐(1)的内部固定连接;所述第一管座(2-5)设置于所述布水盘(2-4)的顶面,所述第一管座(2-5)与所述上层分支管固定;所述第二管座(2-6)设置于所述布水盘(2-4)的顶面,所述下分支管(2-3)嵌入每个所述第二管座(2-6)内,所述第二管座(2-6)的两侧设有第二管座孔(2-6-1),所述第二管座孔(2-6-1)与所述下分支管(2-3)连通;

所述三相分离装置(3)包括壳体(3-1)、横架(3-2)、顶固定角板(3-3)、顶活动角板(3-4)、换热管(3-5)、第一底角板(3-6)和第二底角板(3-7);所述壳体(3-1)贴合于所述反应罐(1)的内壁;所述横架(3-2)设置于所述壳体(3-1)的内部顶端,呈平行设置;所述顶固定角板(3-3)呈平行间隔设置,且所述顶固定角板(3-3)设置于所述壳体(3-1)的外圈,所述顶固定角板(3-3)的端部分别与所述壳体(3-1)、横架(3-2)实现固定;所述顶活动角板(3-4)设置于所述壳体(3-1)的顶端中心,所述顶活动角板(3-4)的两端与两侧所述横架(3-2)呈活动连接;所述换热管(3-5)设置于所述壳体(3-1)的内部底端,呈平行设置,每端所述换热管(3-5)伸出于所述反应罐(1)的侧壁;所述第一角板横向设置于所述壳体(3-1)的内部底端,且所述第一角板连接固定所述壳体(3-1)与所述换热管(3-5);所述第二角板间隔设置于所述第一角板之间,所述第二角板连接所述壳体(3-1)与所述换热管(3-5)。

2.根据权利要求1所述的应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,其特征在于,所述主管(2-1)的截面形状为“L”型,所述主管(2-1)的横置段通过与反应罐(1) 的底面焊接实现固定,所述主管(2-1)的竖置端通过与布水盘(2-4)焊接固定,实现与所述反应罐(1)的底面呈垂直设置。

3.根据权利要求1所述的应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,其特征在于,所述上分支管(2-2)呈斜向设置于所述布水盘(2-4)的顶面,所述上分支管(2-2)均与所述主管(2-1)呈向心设置,所述下分支管(2-3)斜向设置于所述布水盘(2-4)的顶面,并与所述上分支管(2-2)呈分层设置,所述下分支管(2-3)与所述主管(2-1)呈向心设置,所述上分支管(2-2)与所述下分支管(2-3)呈错位设置。

4.根据权利要求1所述的应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,其特征在于,所述上分支管孔(2-2-1)设置于每个所述上分支管(2-2)的端部两侧,呈对称设置,每侧所述上分支管孔(2-2-1)的朝向于布水盘(2-4)的表面,呈斜向下设置;每个所述上分支管(2-2)设置的上分支管孔(2-2-1)向所述主管(2-1)的中心由远及近呈由密及疏布置。

5.根据权利要求1所述的应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,其特征在于,所述第一管座(2-5)与对应于每个所述上分支管(2-2)呈同向设置,且每个所述第一管座(2-5)呈斜向设置;每个所述第一管座(2-5)的底端截面呈等腰梯形结构,每个所述第一管座(2-5)通过焊接与所述布水盘(2-4)的顶面实现固定,每个所述第一管座(2-5)的顶端截面呈矩形结构,所述第一管座(2-5)的顶面支撑于所述上分支管(2-2)两侧的上分支管孔(2-2-1)之间,所述第一管座(2-5)通过焊接与所述上分支管(2-2)实现支撑固定。

6.根据权利要求1所述的应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,其特征在于,所述第二管座(2-6)的截面呈等腰梯形结构,所述第二管座(2-6)的顶面设有紊流块(2-7),所述紊流块(2-7)与所述第二管座(2-6)呈同向设置,所述紊流块(2-7)的截面呈菱形结构。

7.根据权利要求1所述的应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,其特征在于,每个所述第二管座(2-6)设置的第二管座孔(2-6-1)呈两侧对称设置,每侧所述第二管座孔(2-6-1)呈斜向上设置。

8.根据权利要求1所述的应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,其特征在于,所述三相分离装置(3)的数量为两个,呈上下两侧设置;两侧所述三相分离装置(3)呈交错设置。

9.根据权利要求1所述的应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,其特征在于,所述支撑固定机构(7)包括连接耳(7-1)和支撑环(7-2),所述连接耳(7-1)周向焊接固定于所述壳体(3-1)的内壁底侧,所述支撑环(7-2)焊接固定于所述反应罐(1)的内壁,所述壳体(3-1)支撑于所述支撑环(7-2)的顶面,通过螺栓贯穿所述连接耳(7-1)与所述支撑环(7-2),实现壳体(3-1)与支撑环(7-2)固定。

10.根据权利要求1所述的应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,其特征在于,所述顶活动角板(3-4)的表面设有超声波振动接收器(3-8);所述顶活动角板(3-4)的两端部设有活动板(3-9),所述顶活动角板(3-4)与所述活动板(3-9)垂直固定,所述活动板(3-9)截面呈“匚”型结构,所述活动板(3-9)的顶面和底面两侧设有固定柱(3-10),所述固定柱(3-10)与所述活动板(3-9)垂直固定;所述固定柱(3-10)的外壁套合固定有弹簧(3-11);所述活动板(3-9)贴合于所述横架(3-2)的侧壁面,所述横架(3-2)的内顶面和内底面设有限位柱(3-12),每个所述弹簧(3-11)的一端对位套合于所述限位柱(3-12)的外壁,实现所述顶活动角板(3-4)与所述横架(3-2)之间呈活动设置。

说明书

应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统

技术领域

本发明涉及废水处理技术领域,特别是应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统。

背景技术

甲基吡咯烷酮(NMP)生产废水只要是其生产过程中产生的精馏废水和胺化废水,主要污染物指标是高浓度的COD及氨氮,是化工废水处理中一种难度较高的废水。

甲基吡咯烷酮废水呈澄清透明状,并含有刺鼻气味,废水具有可生化降解性,但浓度高时会抑制微生物的生长,因此需要严格控制污水站生化处理的进水浓度,同时,高氨氮废水对常规活性污泥有抑制作用,微生物很难再高氨氮环境中挂膜;甲基吡咯烷酮作为一种邮寄溶剂,其高浓度生产废水不仅对金属具有腐蚀作用,还会溶解粘合PVC管道的PVC胶水,导致管道腐蚀、脱落等现象;甲基吡咯烷酮废水一般带有温度,有利于污水生化处理,保证微生物生化反应速率及生长速率。

甲基吡咯烷酮废水的处理难点主要在于如何去除高浓度的COD和氨氮,其中对于高浓度的COD的处理,一般采用传统的生物脱氮工艺,其处理效率较低,剩余污泥量大,能耗也高。随着技术发展后,提出了一种上流式厌氧污泥床反应器用于对甲基吡咯烷酮进行脱氮工艺,其工艺流程为水从反应器底部进入,靠水力推动,污泥在反应器内呈膨胀状态。混合液充分反应后进入截面积扩展的沉淀区,经三相分离器,产生的沼气从上部进入集气系统,污泥靠重力返回反应区。有时往反应器中投加软性填料,为生物提供附着生长的表面,以增加生物量。它的优点是结构简单、负荷率高、水力停留时间短、能耗低和无需设污泥回流装置等。现有技术中,反应器中的布水装置对废水的分布采用多点从反应器底端进行向上直接流入,废水与污泥的接触性较差,废水与污泥的混合程度较低,导致废水在反应器底部的反应速率较低;反应器内的三相分离器对气体、固体和液体的分离速率较低,且分离过程存在分离不充分的现象;反应器内废水的反应过程需要在适应的温度下达到较快反应分离速率,现有装置中未有对反应罐内废水进行控温的装置。

发明内容

为了解决上述存在的问题,本发明公开了应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,其具体技术方案如下:应用于提取N-甲基吡咯烷酮的高浓度废水预处理系统,包括反应罐、布水装置、三相分离装置、出水管、气体收集管和储气罐;

所述反应罐的外侧壁底端设有废水管,所述布水装置设置于所述反应罐的内底端,所述布水装置与所述废水管连接;所述三相分离装置设置于所述反应罐的内部中端,并通过支撑固定机构实现所述三相分离装置与反应罐固定;所述出水管设置于所述反应罐的内顶端,所述出水管连通于所述反应罐的外壁;所述气体收集管设置于所述反应罐的内顶面;所述储气罐设置于所述反应罐的顶面,并与所述收集管连通;

所述布水装置包括主管、上分支管、下分支管、布水盘、第一管座和第二管座;所述主管设置于所述反应罐的内底面,并与所述废水管贯通连接;所述上分支管周向设置于所述主管的侧壁,并与所述主管贯通设置,所述上分支管的端部设有上分支管孔;所述下分支管设置于周向设置于所述主管的侧壁,并与所述主管贯通设置;所述布水盘周向设置于所述主管的外侧,所述布水盘与所述反应罐的内部固定连接;所述第一管座设置于所述布水盘的顶面,所述第一管座与所述上层分支管固定;所述第二管座设置于所述布水盘的顶面,所述下分支管嵌入每个所述第二管座内,所述第二管座的两侧设有第二管座孔,所述第二管座孔与所述下分支管连通;

所述三相分离装置包括壳体、横架、顶固定角板、顶活动角板、换热管、第一底角板和第二底角板;所述壳体贴合于所述反应罐的内壁;所述横架设置于所述壳体的内部顶端,呈平行设置;所述顶固定角板呈平行间隔设置,且所述顶固定角板设置于所述壳体的外圈,所述顶固定角板的端部分别与所述壳体、横架实现固定;所述顶活动角板设置于所述壳体的顶端中心,所述顶活动角板的两端与两侧所述横架呈活动连接;所述换热管设置于所述壳体的内部底端,呈平行设置,每端所述换热管伸出于所述反应罐的侧壁;所述第一角板横向设置于所述壳体的内部底端,且所述第一角板连接固定所述壳体与所述换热管;所述第二角板间隔设置于所述第一角板之间,所述第二角板连接所述壳体与所述换热管;

进一步的,所述主管的截面形状为“L”型,所述主管的横置段通过与反应罐的底面焊接实现固定,所述主管的竖置端通过与布水盘焊接固定,实现与所述反应罐的底面呈垂直设置。

进一步的,所述上分支管呈斜向设置于所述布水盘的顶面,所述上分支管均与所述主管呈向心设置,所述下分支管斜向设置于所述布水盘的顶面,并与所述上分支管呈分层设置,所述下分支管与所述主管呈向心设置,所述上分支管与所述下分支管呈错位设置。

进一步的,所述上分支管孔设置于每个所述上分支管的端部两侧,呈对称设置,每侧所述上分支管孔的朝向于布水盘的表面,呈斜向下设置;每个所述上分支管设置的上分支管孔向所述主管的中心由远及近呈由密及疏布置。

进一步的,所述布水盘呈圆盘状,所述布水盘呈中心高两侧底的伞状结构。

进一步的,所述第一管座与对应于每个所述上分支管呈同向设置,且每个所述第一管座呈斜向设置;每个所述第一管座的底端截面呈等腰梯形结构,每个所述第一管座通过焊接与所述布水盘的顶面实现固定,每个所述第一管座的顶端截面呈矩形结构,所述第一管座的顶面支撑于所述上分支管两侧的上分支管孔之间,所述第一管座通过焊接与所述上分支管实现支撑固定。

进一步的,所述第二管座的截面呈等腰梯形结构,所述第二管座的顶面设有紊流块,所述紊流块与所述第二管座呈同向设置,所述紊流块的截面呈菱形结构。

进一步的,每个所述第二管座设置的第二管座孔呈两侧对称设置,每侧所述第二管座孔呈斜向上设置。

进一步的,所述三相分离装置的数量为两个,呈上下两侧设置;两侧所述三相分离装置呈交错设置。

进一步的,所述支撑固定机构包括连接耳和支撑环,所述连接耳周向焊接固定于所述壳体的内壁底侧,所述支撑环焊接固定于所述反应罐的内壁,所述壳体支撑于所述支撑环的顶面,通过螺栓贯穿所述连接耳与所述支撑环,实现壳体与支撑环固定。

进一步的,所述顶活动角板的表面设有超声波振动接收器;所述顶活动角板的两端部设有活动板,所述顶活动角板与所述活动板垂直固定,所述活动板截面呈“匚”型结构,所述活动板的顶面和底面两侧设有固定柱,所述固定柱与所述活动板垂直固定;所述固定柱的外壁套合固定有弹簧;所述活动板贴合于所述横架的侧壁面,所述横架的内顶面和内底面设有限位柱,每个所述弹簧的一端对位套合于所述限位柱的外壁,实现所述顶活动角板与所述横架之间呈活动设置。

进一步的,所述换热管的数量为三个,并与所述横架呈同向设置。

进一步的,所述第一底角板与所述换热管呈垂直设置。

进一步的,所述第二底角板的宽度小于所述第一底角板的宽度,所述第二底角板与所述第一底角板呈横向间隔设置。

本发明的有益效果是:

本发明中将反应罐内的布水装置设计为上下两层式进水结构,通过上分支管经上分支管孔于上层位置斜向下喷水设置,对布水盘底面的活性污泥进行卷携流通,并配合下分支管经第二管座于下层位置斜向上喷水,并通过紊流块进行扰动,布水装置可对布水盘顶面的活性污泥进行充分扰动并形成合流进行向上流动,使废水与活性污泥进行充分接触,与活性污泥的混合程度高,加速了废水与污泥的反应速率。

本发明在反应罐内设置有两层三相分离装置结构,实现了对废水进行两级分离作用,并将两侧三相分离装置进行经纬交错设置,保证了废水上升过程中与三相分离装置的充分接触分离作用,分离过程充分;单个三相分离装置的顶侧中心将顶活动角板与横架之间设计为可振动式结构,通过中心侧活动角板的高频振动加速废水、气体和污泥的分离作用,加剧分离效果、分离速率。

本发明针对于三相分离装置中的骨架支撑结构,进行使用换热管进行替换,换热管可实现对第一底角板、第二底角板的支撑固定作用,同时,通过换热管与外接的热流管路进行连通,第一底角板与第二底角板同时作为散热翅片,可将换热管内热量与三相分离装置处的废水进行换热,实现对反应罐内的废水进行控温恒温,保证反应罐内处于良好的分离温度环境,进一步促进气、液、固的三相分离速率;且三相分离装置的结构成本较低。

发明人 (李亚东;孙敏;穆罕默德·塔希尔·阿尔斯兰;顾德华;)