申请日2020.12.29

公开日期2021.11.12

IPC分类C02F11/10;C02F11/00;C10G1/00

摘要

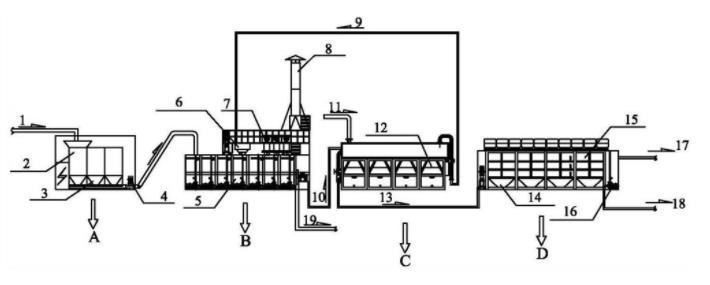

本实用新型公开一种含油污泥处理装置,包括预处理系统、热相分离系统、冷凝系统及油水分离系统。预处理系统主要针对污泥进行预处理,去除其中的杂物,调整油泥属性,预处理后的含油污泥泵送至热相分离系统;热相分离系统主要针对含油污泥进行间接加热处理,使油和固分离,热脱附气被抽吸至冷凝系统进行冷凝;冷凝后的油水混合物再进入油水分离系统进行油水分离,分离后的油送至油品罐储存,水经换热后循环利用。本实用新型可实现连续式进、出料,生产效率高;自动化程度高,加热过程一键启停;腔体无氧或乏氧状态下加热,安全可靠;烟气排放符合排放标准;多种燃料选型,能耗低,运行费用低,燃料根据客户实现定制化,利润实现最大化。

权利要求

1.一种含油污泥处理装置,其特征在于:包括依次连接设置的预处理系统、热相分离系统、冷凝系统及油水分离系统,用于对含油污泥预处理的所述预处理系统的出料口与所述热相分离系统相连,所述热相分离系统用于对预处理后的含油污泥进行间接加热处理,所述热相分离系统形成的混合气体经过所述冷凝系统后与所述油水分离系统中的油水分离罐相连通,所述油水分离系统用于对油水进行分离。

2.根据权利要求1所述的含油污泥处理装置,其特征在于:所述预处理系统包括缓存料仓和物料分配机构,所述缓存料仓的上部开设有含油污泥进口,所述缓存料仓用于对含油污泥进行过滤并调整油泥属性;所述物料分配机构设置于所述缓存料仓的底部,且所述物料分配机构用于对物料进行计量输送,所述物料分配机构的末端通过出料口与所述热相分离系统相连接。

3.根据权利要求2所述的含油污泥处理装置,其特征在于:所述热相分离系统包括热相分离炉和间接加热分离机构,所述物料分配机构的末端出料口通过传送带与所述热相分离炉的进口相连;用于对所述热相分离炉提供间接加热的所述间接加热分离机构包括燃烧部分和加热部分,所述燃烧部分采用天然气燃烧器,所述加热部分为加热腔体,所述天然气燃烧器位于所述加热腔体上部,所述加热部分用于对所述热相分离炉进行加热。

4.根据权利要求3所述的含油污泥处理装置,其特征在于:所述热相分离系统中还设置有安全保护机构和云监测监控中心,所述安全保护机构包括与所述云监测监控中心电信号链接的安全阀和气体监测传感器,所述燃烧部分、加热部分和热相分离炉处均设置有所述安全阀,所述气体监测传感器设置在所述热相分离炉的出气位置。

5.根据权利要求3所述的含油污泥处理装置,其特征在于:所述燃烧部分的顶部设置有排放烟囱,所述排放烟囱配置有烟气余热回收利用机构。

6.根据权利要求3所述的含油污泥处理装置,其特征在于:所述热相分离系统中还设置有不凝气处理机构,所述间接加热分离机构中的不凝气进入所述不凝气处理机构中,所述不凝气处理机构的出气端与所述燃烧部分相连通。

7.根据权利要求1所述的含油污泥处理装置,其特征在于:所述冷凝系统包括冷却风机和翅片管换热器,所述冷却风机和翅片管换热器用于对混合气体进行冷却。

8.根据权利要求1所述的含油污泥处理装置,其特征在于:所述油水分离系统包括沉降分离器、循环泵送机构、过滤机构和污水回收利用机构,经所述冷凝系统冷凝形成的水油混合液进入所述油水分离罐中,所述油水分离罐中设置有所述过滤机构,所述油水分离罐的底部设置有所述沉降分离器,所述油水分离罐中油品通过管路与油品储罐连通,所述沉降分离器中的水通过循环泵送机构与废水处理系统连接。

说明书

一种含油污泥处理装置

技术领域

本实用新型涉及污泥处理技术领域,特别是涉及一种含油污泥处理装置。

背景技术

石油炼制过程中,因工艺设备、人为操作等原因会产生大量的含有石油烃类的油、泥、水混合物,这种混合物被称为油泥。炼油厂的废水处理系统产生的污泥主要来自隔油池的底泥以及浮选池浮渣。油泥性质复杂,油、水、泥难以分离,呈液体状态难以运输,会产生较高的运输费用,并且未经预处理直接送至危险废弃物处置中心处置费用较高。

油泥含水率较高,因此在处理时需要花费较高的处理成本。目前常规处理方式有以下两种:固化安全填埋:油泥含水率较高,土力学性质差,需混入大量泥土,导致土地的容积利用系数明显降低;直接焚烧:油泥含固率低不能维持自燃过程的进行,需要加入辅助燃料。油泥属于危险废弃物,危险废弃物处置中心的处理费用较高,增加企业运营成本。

实用新型内容

本实用新型的目的是提供一种含油污泥处理装置,以解决上述现有技术存在的问题,该装置和方法为安全、环保、高效、彻底的含油废弃物处理技术。

为实现上述目的,本实用新型提供了如下方案:本实用新型提供一种含油污泥处理装置,包括依次连接设置的预处理系统、热相分离系统、冷凝系统及油水分离系统,用于对含油污泥预处理的所述预处理系统的出料口与所述热相分离系统相连,所述热相分离系统用于对预处理后的含油污泥进行间接加热处理,所述热相分离系统形成的混合气体经过所述冷凝系统后与所述油水分离系统中的油水分离罐相连通,所述油水分离系统用于对油水进行分离。

优选地,所述预处理系统包括缓存料仓和物料分配机构,所述缓存料仓的上部开设有含油污泥进口,所述缓存料仓用于对含油污泥进行过滤并调整油泥属性;所述物料分配机构设置于所述缓存料仓的底部,且所述物料分配机构用于对物料进行计量输送,所述物料分配机构的末端通过出料口与所述热相分离系统相连接。

优选地,所述热相分离系统包括热相分离炉和间接加热分离机构,所述物料分配机构的末端出料口通过传送带与所述热相分离炉的进口相连;用于对所述热相分离炉提供间接加热的所述间接加热分离机构包括燃烧部分和加热部分,所述燃烧部分采用天然气燃烧器,所述加热部分为加热腔体,所述天然气燃烧器位于所述加热腔体上部,所述加热部分用于对所述热相分离炉进行加热。

优选地,所述热相分离系统中还设置有安全保护机构和云监测监控中心,所述安全保护机构包括与所述云监测监控中心电信号链接的安全阀和气体监测传感器,所述燃烧部分、加热部分和热相分离炉处均设置有所述安全阀,所述气体监测传感器设置在所述热相分离炉的出气位置。

优选地,所述燃烧部分的顶部设置有排放烟囱,所述排放烟囱配置有烟气余热回收利用机构。

优选地,所述热相分离系统中还设置有不凝气处理机构,所述间接加热分离机构中的不凝气进入所述不凝气处理机构中,所述不凝气处理机构的出气端与所述燃烧部分相连通。

优选地,所述冷凝系统包括冷却风机和翅片管换热器,所述冷却风机和翅片管换热器用于对混合气体进行冷却。

优选地,所述油水分离系统包括沉降分离器、循环泵送机构、过滤机构和污水回收利用机构,经所述冷凝系统冷凝形成的水油混合液进入所述油水分离罐中,所述油水分离罐中设置有所述过滤机构,所述油水分离罐的底部设置有所述沉降分离器,所述油水分离罐中油品通过管路与油品储罐连通,所述沉降分离器中的水通过循环泵送机构与废水处理系统连接。

应用于上述的含油污泥处理装置的处理方法,包括以下步骤:

S1:首先针对含油污泥进行预处理,预处理系统用于去除含油污泥中的杂物并调整油泥属性;

S2:通过传动带将经过预处理系统预处理的含油物料间歇输送至热相分离炉,实现物料填充;

S3:通过燃烧部分天然气的燃烧,对热相分离炉进行间接加热,使物料中的污油和有机成分进行热相分离,产生水蒸汽及油汽;

S4:水蒸汽及油汽进入到分气包中,去除气体中的灰尘及重油,回收的重油再次进入热相分离炉中进行处理;

S5:分气包出口的水蒸汽及油汽的混合气体进入冷凝系统,冷凝系统将油汽及水蒸汽进行冷凝,形成水和油;

S6:水和油的混合液进入油水分离系统的油水分离罐中进行分离,并对分离后的油品进行回收;

S7:热相分离系统中的不凝气进入到不凝气处理机构,处理后的不凝气体作为燃烧部分的补充燃料;

S8:反应结束后,热相分离炉经过降温,固相由出渣机从热相分离炉中取出,然后通过刮板机输送到指定位置。

本实用新型相对于现有技术取得了以下有益技术效果:

本实用新型中的含油污泥处理装置,可实现连续式进出料,生产效率高;自动化程度高,加热过程一键启停;腔体无氧或乏氧状态下加热,安全可靠;烟气排放符合排放标准;多种燃料选型,能耗低,运行费用低,燃料根据客户实现定制化,利润实现最大化;为安全、环保、高效、彻底的含油废弃物处理技术。