公布日:2022.01.04

申请日:2021.11.02

分类号:B01D53/80(2006.01)I;B01D53/50(2006.01)I;B01D53/96(2006.01)I;C02F9/08(2006.01)I;C02F103/18(2006.01)N

摘要

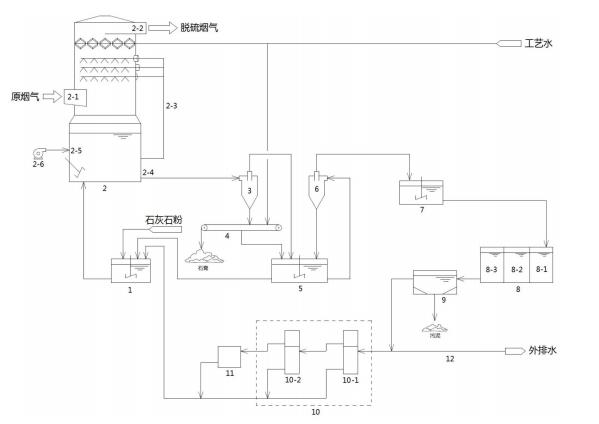

本发明属于环保领域,尤其涉及一种超低废水排量的湿法脱硫工艺系统和湿法脱硫工艺方法。本发明提供的脱硫系统包括:石灰石制浆池、石灰石‑石膏法烟气脱硫塔、石膏浆分离设备、石膏脱水设备、回收水池、废水分离设备、化学沉淀设备、泡沫分离器、高级氧化反应器和外排水管道。本发明提供的系统通过增设泡沫分离器和高级氧化反应器,并将泡沫分离和高级氧化得到的除LAS脱硫废水返回到脱硫塔中,能够将脱硫塔内的LAS浓度控制在较低水平,从而消除脱硫塔起泡的根源因素,进而可以使脱硫系统在高氯离子浓度条件下正常运行,即实现脱硫系统的高浓缩倍率运行,显著减少脱硫废水的排放量,兼顾良好的经济效益和环境效益。

权利要求书

1.一种超低废水排量的湿法脱硫工艺系统,其特征在于,包括:石灰石制浆池;与所述石灰石制浆池的浆液出口相连的石灰石~石膏法烟气脱硫塔;与所述石灰石~石膏法烟气脱硫塔的石膏浆液出口相连的石膏浆分离设备;与所述石膏浆分离设备的底流口相连的石膏脱水设备;分别与所述石膏浆分离设备的溢流口和所述石膏脱水设备的排水口相连的回收水池;所述回收水池设置有第一出水口和第二出水口,所述第一出水口与所述石灰石制浆池相连;与所述回收水池的第二出水口相连的废水分离设备;所述废水分离设备的底流口连回所述回收水池;与所述废水分离设备的溢流口相连的化学沉淀设备;与所述化学沉淀设备的清液出口相连的泡沫分离器和外排水管道;所述泡沫分离器的净水出口与所述石灰石制浆池或石灰石~石膏法烟气脱硫塔相连;与所述泡沫分离器的泡沫水出口相连的高级氧化反应器;所述高级氧化反应器的出水口与所述石灰石制浆池或石灰石~石膏法烟气脱硫塔相连。

2.根据权利要求1所述的湿法脱硫工艺系统,其特征在于,所述泡沫分离器为蛋白质分离器。

3.根据权利要求2所述的湿法脱硫工艺系统,其特征在于,所述泡沫分离器为二级蛋白质分离器;所述二级蛋白质分离器包括第一蛋白质分离器和第二蛋白质分离器,所述第一蛋白质分离器的进水口与所述化学沉淀设备的清液出口相连,所述第一蛋白质分离器的净水出口与所述石灰石制浆池或石灰石~石膏法烟气脱硫塔相连,所述第一蛋白质分离器的泡沫水出口与所述第二蛋白质分离器的进水口相连,所述第二蛋白质分离器的净水出口与所述石灰石制浆池或石灰石~石膏法烟气脱硫塔相连,所述第二蛋白质分离器的泡沫水出口与所述高级氧化反应器相连。

4.根据权利要求1所述的湿法脱硫工艺系统,其特征在于,所述高级氧化反应器为臭氧氧化反应器、UV~Ti光催化氧化反应器、UV~H2O2光催化氧化反应器或芬顿反应器。

5.根据权利要求1所述的湿法脱硫工艺系统,其特征在于,所述化学沉淀设备包括废水处理三联箱和沉淀池;所述废水处理三联箱包括串联设置的中和池、反应池和絮凝池,所述中和池的进水口与所述废水分离设备的溢流口相连;所述沉淀池的进水口与所述絮凝池的出水口相连,所述沉淀池的清液出口分别与所述泡沫分离器的进水口和所述外排水管道相连。

6.根据权利要求1所述的湿法脱硫工艺系统,其特征在于,还包括工艺水输送管道;所述工艺水输送管道的出水端分别与所述脱硫吸收塔和石膏脱水设备相连接。

7.根据权利要求1所述的湿法脱硫工艺系统,其特征在于,还包括废水收集池;所述废水收集池设置在所述废水分离设备的溢流口和所述化学沉淀设备的进水口之间,所述废水收集池的进水口与所述废水分离设备的溢流口相连,所述废水收集池的出水口与所述化学沉淀设备的进水口相连。

8.一种超低废水排量的湿法脱硫工艺方法,其特征在于,在权利要求1所述的湿法脱硫工艺系统中进行,包括以下步骤:将石灰石粉在石灰石制浆池中制成石灰石浆液,然后将所石灰石浆液作为脱硫吸收剂输送至石灰石~石膏法烟气脱硫塔中;原烟气从原烟气入口进入到石灰石~石膏法烟气脱硫塔,与塔顶喷淋的浆液逆流接触;逆流接触的过程中,浆液对原烟气中的二氧化硫进行吸收,随后落入塔底,脱硫后的净烟气从塔顶的净烟气出口排出;落入塔底的浆液与通过空气入口鼓入塔内的空气进行反应,使浆液中的亚硫酸钙氧化为石膏;一部分塔底浆液通过浆液循环管道送到塔顶再次喷出,另一部分塔底浆液通过设置在塔底的石膏浆液出口排出;排出的所述塔底浆液进入石膏浆分离设备进行分离,分别得到湿石膏和石膏浆分离废水;所述湿石膏通过石膏浆分离设备的底流口排出,进入石膏脱水设备中进行脱水,分别得到干石膏和脱出水;所述石膏浆分离废水通过石膏浆分离设备的溢流口排出,与所述石膏脱水设备排出的脱出水汇流至回收水池中,回收水池水一部分作为回收水返回到石灰石制浆池中参与制浆;另一部分输送至废水分离设备进行分离,分离得到底流返回到回收水池中,分离得到的溢流进入化学沉淀设备中;来自所述废水分离设备的溢流在化学沉淀设备中进行化学沉淀,得到清液;所述清液通过化学沉淀设备的清液口排出,一部分所述清液作为排外废水进入外排水管道;另一部分所述清液进入到泡沫分离器中进行泡沫分离,分别得到泡沫分离净水和泡沫水;所述泡沫分离净水返回到石灰石制浆池中参与制浆,或返回到石灰石~石膏法烟气脱硫塔中参与脱硫;所述泡沫水进入高级氧化反应器中继续处理,处理后得到的出水返回到石灰石制浆池中参与制浆,或返回到石灰石~石膏法烟气脱硫塔中参与脱硫;期间,定期向所述湿法脱硫工艺系统补加工艺水,以维持石灰石~石膏法烟气脱硫塔内浆液的物质平衡。

9.根据权利要求8所述的湿法脱硫工艺方法,其特征在于,所述泡沫分离净水的直链烷基苯磺酸钠浓度为≤4mg/L;所述高级氧化反应器出水的直链烷基苯磺酸钠浓度为≤0.5mg/L。

10.根据权利要求8所述的湿法脱硫工艺方法,其特征在于,所述排外废水的氯离子浓度≥30000mg/L。

发明内容

有鉴于此,本发明的目的在于提供一种超低废水排量的湿法脱硫工艺系统和湿法脱硫工艺方法,本发明提供的脱硫系统可实现高浓缩倍率运行,从而有效降低脱硫废水的排放量;此外,该系统的运行成本较低,排外废水COD值较小,兼顾良好的经济效益和环境效益。

本发明提供了一种超低废水排量的湿法脱硫工艺系统,包括:

石灰石制浆池;

与所述石灰石制浆池的浆液出口相连的石灰石~石膏法烟气脱硫塔;

与所述石灰石~石膏法烟气脱硫塔的石膏浆液出口相连的石膏浆分离设备;

与所述石膏浆分离设备的底流口相连的石膏脱水设备;

分别与所述石膏浆分离设备的溢流口和所述石膏脱水设备的排水口相连的回收水池;所述回收水池设置有第一出水口和第二出水口,所述第一出水口与所述石灰石制浆池相连;

与所述回收水池的第二出水口相连的废水分离设备;所述废水分离设备的底流口连回所述回收水池;

与所述废水分离设备的溢流口相连的化学沉淀设备;

与所述化学沉淀设备的清液出口相连的泡沫分离器和外排水管道;所述泡沫分离器的净水出口与所述石灰石制浆池或石灰石~石膏法烟气脱硫塔相连;

与所述泡沫分离器的泡沫水出口相连的高级氧化反应器;所述高级氧化反应器的出水口与所述石灰石制浆池或石灰石~石膏法烟气脱硫塔相连。

优选的,所述泡沫分离器为蛋白质分离器。

优选的,所述泡沫分离器为二级蛋白质分离器;

所述二级蛋白质分离器包括第一蛋白质分离器和第二蛋白质分离器,所述第一蛋白质分离器的进水口与所述化学沉淀设备的清液出口相连,所述第一蛋白质分离器的净水出口与所述石灰石制浆池或石灰石~石膏法烟气脱硫塔相连,所述第一蛋白质分离器的泡沫水出口与所述第二蛋白质分离器的进水口相连,所述第二蛋白质分离器的净水出口与所述石灰石制浆池或石灰石~石膏法烟气脱硫塔相连,所述第二蛋白质分离器的泡沫水出口与所述高级氧化反应器相连。

优选的,所述高级氧化反应器为臭氧氧化反应器、UV~Ti光催化氧化反应器、UV~H2O2光催化氧化反应器或芬顿反应器。

优选的,所述石膏浆分离设备为石膏旋流器。

优选的,所述石膏脱水设备为真空皮带机。

优选的,所述废水分离设备为废水旋流器。

优选的,所述化学沉淀设备包括废水处理三联箱和沉淀池;

所述废水处理三联箱包括串联设置的中和池、反应池和絮凝池,所述中和池的进水口与所述废水分离设备的溢流口相连;

所述沉淀池的进水口与所述絮凝池的出水口相连,所述沉淀池的清液出口分别与所述泡沫分离器的进水口和所述外排水管道相连。

优选的,还包括工艺水输送管道;

所述工艺水输送管道的出水端分别与所述脱硫吸收塔和石膏脱水设备相连接。

优选的,还包括废水收集池;

所述废水收集池设置在所述废水分离设备的溢流口和所述化学沉淀设备的进水口之间,所述废水收集池的进水口与所述废水分离设备的溢流口相连,所述废水收集池的出水口与所述化学沉淀设备的进水口相连。

本发明提供了一种超低废水排量的湿法脱硫工艺方法,在上述技术方案所述的湿法脱硫工艺系统中进行,包括以下步骤:

将石灰石粉在石灰石制浆池中制成石灰石浆液,然后将所石灰石浆液作为脱硫吸收剂输送至石灰石~石膏法烟气脱硫塔中;

原烟气从原烟气入口进入到石灰石~石膏法烟气脱硫塔,与塔顶喷淋的浆液逆流接触;逆流接触的过程中,浆液对原烟气中的二氧化硫进行吸收,随后落入塔底,脱硫后的净烟气从塔顶的净烟气出口排出;落入塔底的浆液与通过空气入口鼓入塔内的空气进行反应,使浆液中的亚硫酸钙氧化为石膏;一部分塔底浆液通过浆液循环管道送到塔顶再次喷出,另一部分塔底浆液通过设置在塔底的石膏浆液出口排出;

排出的所述塔底浆液进入石膏浆分离设备进行分离,分别得到湿石膏和石膏浆分离废水;

所述湿石膏通过石膏浆分离设备的底流口排出,进入石膏脱水设备中进行脱水,分别得到干石膏和脱出水;

所述石膏浆分离废水通过石膏浆分离设备的溢流口排出,与所述石膏脱水设备排出的脱出水汇流至回收水池中,回收水池水一部分作为回收水返回到石灰石制浆池中参与制浆;另一部分输送至废水分离设备进行分离,分离得到底流返回到回收水池中,分离得到的溢流进入化学沉淀设备中;

来自所述废水分离设备的溢流在化学沉淀设备中进行化学沉淀,得到清液;

所述清液通过化学沉淀设备的清液口排出,一部分所述清液作为排外废水进入外排水管道;另一部分所述清液进入到泡沫分离器中进行泡沫分离,分别得到泡沫分离净水和泡沫水;

所述泡沫分离净水返回到石灰石制浆池中参与制浆,或返回到石灰石~石膏法烟气脱硫塔中参与脱硫;

所述泡沫水进入高级氧化反应器中继续处理,处理后得到的出水返回到石灰石制浆池中参与制浆,或返回到石灰石~石膏法烟气脱硫塔中参与脱硫;

期间,定期向所述湿法脱硫工艺系统补加工艺水,以维持石灰石~石膏法烟气脱硫塔内浆液的物质平衡。

优选的,所述泡沫分离器的净水直链烷基苯磺酸钠浓度为≤4mg/L。

优选的,所述高级氧化反应器出水的直链烷基苯磺酸钠浓度为≤0.5mg/L。

优选的,所述排外废水的氯离子浓度≥30000mg/L。

与现有技术相比,本发明提供了一种超低废水排量的湿法脱硫工艺系统和湿法脱硫工艺方法。本发明提供的脱硫系统包括:石灰石制浆池;与所述石灰石制浆池的浆液出口相连的石灰石~石膏法烟气脱硫塔;与所述石灰石~石膏法烟气脱硫塔的石膏浆液出口相连的石膏浆分离设备;与所述石膏浆分离设备的底流口相连的石膏脱水设备;分别与所述石膏浆分离设备的溢流口和所述石膏脱水设备的排水口相连的回收水池;所述回收水池设置有第一出水口和第二出水口,所述第一出水口与所述石灰石制浆池相连;与所述回收水池的第二出水口相连的废水分离设备;所述废水分离设备的底流口连回所述回收水池;与所述废水分离设备的溢流口相连的化学沉淀设备;与所述化学沉淀设备的清液出口相连的泡沫分离器和外排水管道;所述泡沫分离器的净水出口与所述石灰石制浆池或石灰石~石膏法烟气脱硫塔相连;与所述泡沫分离器的泡沫水出口相连的高级氧化反应器;所述高级氧化反应器的出水口与所述石灰石制浆池或石灰石~石膏法烟气脱硫塔相连。本发明克服了本领域普遍认为的氯离子浓度过高会导致脱硫浆液起泡,导致浆液液位虚高,从而影响脱硫系统运行,降低脱硫效率,增加电耗的技术偏见,发现脱硫用工艺水中不可避免存在的直链烷基苯磺酸钠(LAS)才是导致浆液气泡的根本原因,氯离子浓度只是侧面反映了LAS浓度的高低而已。基于此,本发明不再聚焦于脱硫浆液氯离子浓度的降低,氯离子浓度只是脱硫吸收塔浓缩倍率的标称参数而已,本发明提供的系统从降低浆液的LAS浓度出发,通过增设泡沫分离器和高级氧化反应器,可以对脱硫废水中的LAS进行非破坏性分离和破坏性去除,之后再将除去LAS的脱硫废水直接或间接返塔循环。本发明提供的系统通过将泡沫分离和高级氧化得到的除LAS脱硫废水返回到脱硫塔中,能够将脱硫塔内的LAS浓度控制在较低水平,从而消除脱硫塔起泡的根源因素,进而可以使脱硫系统在高氯离子浓度条件下正常运行,即实现脱硫系统的高浓缩倍率运行,显著减少脱硫废水的排放量。而且,该系统通过采用泡沫分离器和高级氧化反应器的组合处理方式,还可以协同发挥这两种装置设备的优势,具体来说:泡沫分离器的结构简单,能够有效分离浓缩废水中的LAS,同时对废水中的其他部分有机污染物也具有一定的分离浓缩能力,投资和运行维护成本较低,具有明显的经济优势;而高级氧化反应器的设置在破坏性去除泡沫分离器所产泡沫水中的LAS的同时,还能够同步去除进入到泡沫水中其他有机污染物,从而使循环浆液体系的LAS和COD均下降达并维持在一个较低的平衡值,进而使本发明系统在原水COD值较高、且COD限值排放的地区,具有一定的技术优势;此外,由于高级氧化反应器仅用于处理泡沫分离器产出的泡沫水,废水处理量相对较小,因此高级氧化反应器的运行成本可控制在较低水平。

(发明人:郑进朗;郑岩峰;杨丁;张仲梁;罗建山)