公布日:2022.07.29

申请日:2022.06.01

分类号:C02F9/10(2006.01)I;C02F9/14(2006.01)I;B01D53/86(2006.01)I;B01D53/58(2006.01)I;B01D53/02(2006.01)I;C02F101/16(2006.01)N

摘要

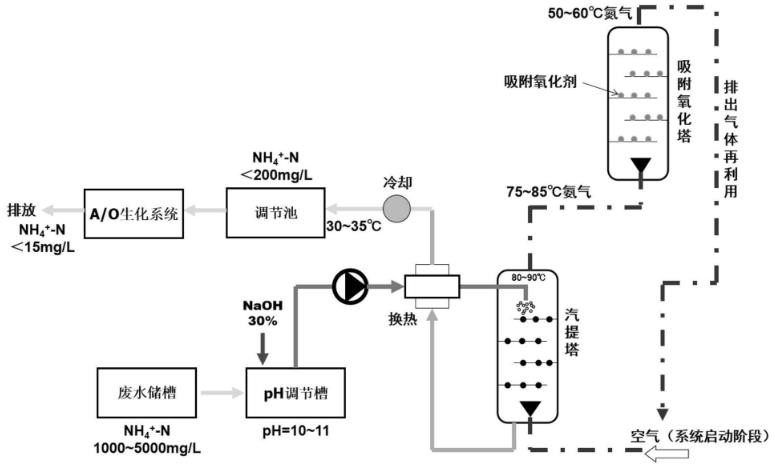

本发明公开了一种高氨氮废水处理系统及工艺,该系统包括:pH调节槽;换热器,其与pH调节槽连接;汽提塔,其通过换热器与pH调节槽连接;吸附氧化塔,其与汽提塔连接且内部填充有吸附氧化剂;冷却器,其通过换热器与汽提塔连接;调节池,其与冷却器连接;以及A/O生化系统,其与调节池连接。本发明可通过吸附氧化塔内的吸附氧化材料将汽提塔分离出来的氨气直接吸附氧化为氮气,吸附氧化效率可达95%以上,经吸附氧化塔处理后排出的气体再进入汽提塔再利用,整个过程无废气排放;排放水中的氨含量能降至15mg/L以下,且无二次污染,本发明在高氨氮废水处理方面具有广阔的应用前景。

权利要求书

1.一种高氨氮废水处理系统,其特征在于,包括:pH调节槽,其用于将进入的氨氮浓度为1000~5000mg/L的废水的pH值调节至10~11;换热器,其与所述pH调节槽的出水端连接;汽提塔,其通过所述换热器与所述pH调节槽连接,所述pH调节槽的出水经过所述换热器后进入所述汽提塔,使得出水中的氨由液相转为气相;吸附氧化塔,其内部填充有吸附氧化剂,所述吸附氧化塔与所述汽提塔连接,所述汽提塔排出的氨气被所述吸附氧化塔内的吸附氧化剂氧化为氮气,然后再从底部回流进入所述汽提塔;冷却器,其通过所述换热器与所述汽提塔连接,所述汽提塔排出的出水经过所述换热器与所述pH调节槽的出水换热后进入所述冷却器进行冷却;所述汽提塔排出的出水中的氨氮浓度低于200mg/L;调节池,其与所述冷却器连接,所述冷却器的出水进入所述调节池调节水质;以及A/O生化系统,其与所述调节池连接,所述调节池的出水经所述A/O生化系统进行生化处理使水中的氨含量低于15mg/L后达标排放。

2.根据权利要求1所述的高氨氮废水处理系统,其特征在于,所述汽提塔的塔板上设置有聚丙烯鲍尔环填料。

3.根据权利要求2所述的高氨氮废水处理系统,其特征在于,所述汽提塔的内壁上设置有加热保温装置,以使所述汽提塔内的温度维持在80-90℃。

4.根据权利要求2所述的高氨氮废水处理系统,其特征在于,所述pH调节槽的出水经过所述换热器后由顶部喷淋进入所述汽提塔,与从底部进入的由吸附氧化塔排出的回流气体逆流接触,塔内的气体从所述汽提塔的顶部排出并进入所述吸附氧化塔,所述汽提塔内的液体从所述汽提塔的底部排出。

5.根据权利要求4所述的高氨氮废水处理系统,其特征在于,所述汽提塔排出的气体从底部进入所述吸附氧化塔,与填充在所述吸附氧化塔的塔板上的吸附氧化剂接触,使得气体中的氨气被氧化为氮气,塔内的气体再从所述吸附氧化塔的顶部排出并回流进入所述汽提塔。

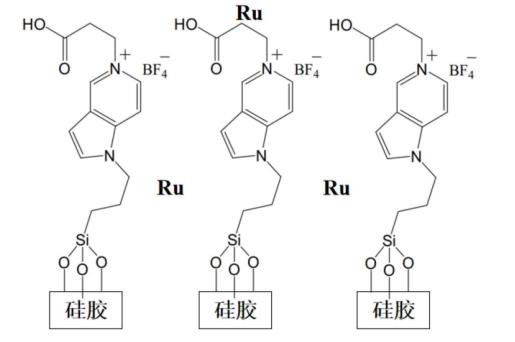

6.根据权利要求1所述的高氨氮废水处理系统,其特征在于,所述吸附氧化剂具有如下式Ⅴ所示的化学结构式:

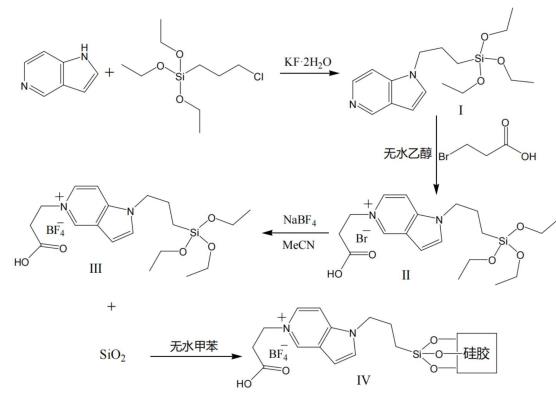

7.根据权利要求6所述的高氨氮废水处理系统,其特征在于,所述吸附氧化剂的合成方法为:1)中间体Ⅰ的合成:将5-氮杂吲哚和二水合氟化钾溶于无水乙醇中,完全溶解后加入3-氯丙基三乙氧基硅烷,N2保护,加热条件下搅拌回流,反应结束后抽滤,滤液旋蒸,产物真空干燥,得到中间体Ⅰ;2)中间体Ⅱ的合成:将中间体Ⅰ和3-溴丙酸溶于无水乙醇中,完全溶解后,N2保护,加热条件下搅拌回流,反应结束后抽滤,滤液旋蒸,产物真空干燥,得到中间体Ⅱ;3)中间体Ⅲ的合成:将中间体Ⅱ和NaBF4加入到乙腈中,加热条件下反应,反应结束后,采用甲醇萃取,旋蒸,产物真空干燥,得到中间体Ⅲ;4)中间体Ⅳ的合成:将中间体Ⅲ加入到无水甲苯中,混合均匀,再加入活性硅胶,加热条件下搅拌回流,反应结束后,以丙酮为溶剂采用索氏提取法除去未反应的原料,索氏提取剩余的固体真空干燥,得到中间体Ⅳ;5)最终产物Ⅴ的合成:在真空条件下将中间体Ⅳ和十二羰基三钌加入到无水四氢呋喃中,加热条件下搅拌反应,反应结束后冷却,过滤,弃滤液,滤渣用无水四氢呋喃和无水甲醇依次洗涤,真空干燥,得到最终产物Ⅴ,即所述吸附氧化剂;其中,中间体Ⅳ的合成路线如下:

8.根据权利要求7所述的高氨氮废水处理系统,其特征在于,所述吸附氧化剂的合成方法为:1)中间体Ⅰ的合成:将5-氮杂吲哚和二水合氟化钾溶于无水乙醇中,完全溶解后加入3-氯丙基三乙氧基硅烷,N2保护,333K温度下搅拌回流8h,反应结束后抽滤,滤液旋蒸,产物于353K温度下真空干燥4h,得到中间体Ⅰ;2)中间体Ⅱ的合成:将中间体Ⅰ和3-溴丙酸溶于无水乙醇中,完全溶解后,N2保护,333K温度下搅拌回流24h,反应结束后抽滤,滤液旋蒸,产物于353K温度下真空干燥4h,得到中间体Ⅱ;3)中间体Ⅲ的合成:将中间体Ⅱ和NaBF4加入到乙腈中,353K温度下加热反应12h,反应结束后,采用甲醇萃取,旋蒸,产物于353K温度下真空干燥4h,得到中间体Ⅲ;4)中间体Ⅳ的合成:将中间体Ⅲ加入到无水甲苯中,混合均匀,再加入活性硅胶,363K温度下搅拌回流12h,反应结束后,以丙酮为溶剂采用索氏提取法提取6h除去未反应的原料,索氏提取剩余的固体于353K温度下真空干燥4h,得到中间体Ⅳ;5)最终产物Ⅴ的合成:在真空条件下将中间体Ⅳ和十二羰基三钌加入到无水四氢呋喃中,油浴加热,于388K温度下搅拌反应18h,反应结束后冷却,过滤,弃滤液,滤渣用无水四氢呋喃和无水甲醇依次洗涤,353K温度下真空干燥4h,得到最终产物Ⅴ,即所述吸附氧化剂。

9.一种基于权利要求1-8中任意一项所述的高氨氮废水处理系统的高氨氮废水处理工艺,其特征在于,包括以下步骤:S1、将氨氮浓度为1000~5000mg/L的高氨氮废水输送至所述pH调节槽,向所述pH调节槽中添加质量分数为30%的NaOH溶液将废水的pH值调节至10~11;S2、将所述pH调节槽的出水输送至所述换热器进行换热后从顶部喷淋进入所述汽提塔,与由底部向上进入所述汽提塔的气体逆流接触,使废水中的氨由液相转为气相后从所述汽提塔的顶部排出;其中,所述汽提塔排出的气体的温度为75~85℃;S3、使所述汽提塔的顶部排出的气体由底部进入所述吸附氧化塔,与填充在所述吸附氧化塔的塔板上的吸附氧化剂接触,使得气体中的氨气被氧化为氮气,所述吸附氧化塔中的气体从顶部排出,然后由底部回流进入所述汽提塔;S4、将所述汽提塔的底部排出的出水输送至所述换热器,与所述pH调节槽的出水进行换热后再进入所述冷却器冷却至30~35℃;其中,所述汽提塔的底部排出的出水中的氨氮浓度低于200mg/L;S5、将所述冷却器的出水输送至所述调节池,调节水质;S6、将所述调节池的出水输送至所述A/O生化系统进行生化处理,使水中的氨含量降至15mg/L以下后作为达标水排放。

10.根据权利要求9所述的高氨氮废水处理工艺,其特征在于,包括以下步骤:S1、将流量为0.2m3/h、氨氮浓度为1000mg/L、pH为9.7的氨氮废水输送至所述pH调节槽,通过流量泵向所述pH调节槽中添加质量分数为30%的NaOH溶液将废水的pH值调节至10~11;S2、将所述pH调节槽的出水输送至所述换热器进行换热后从顶部进入所述汽提塔,与由底部向上进入所述汽提塔的气体逆流接触,使废水中的氨由液相转为气相后从所述汽提塔的顶部排出;其中,所述汽提塔排出的气体温度为75~85℃,NH3浓度5194mg/m3,NH4+去除率为82.5%;S3、使所述汽提塔的顶部排出的气体由底部进入所述吸附氧化塔,与填充在所述吸附氧化塔的塔板上的吸附氧化剂接触,使得气体中的氨气被氧化为氮气,所述吸附氧化塔中的气体从顶部排出,然后由底部回流进入所述汽提塔;其中,所述吸附氧化塔的顶部排出的气体温度为50~60℃,NH3浓度124mg/m3,NH3吸附氧化效率97.61%;S4、将所述汽提塔的底部排出的出水输送至所述换热器,与所述pH调节槽的出水进行换热后再进入所述冷却器冷却至30~35℃;其中,所述汽提塔的底部排出的出水中的氨氮浓度为175mg/L;S5、将所述冷却器的出水输送至所述调节池,调节水质,所述调节池的出水的pH值为7.5;S6、将所述调节池的出水输送至所述A/O生化系统进行生化处理后作为达标水排放,所述A/O生化系统的出水中的氨含量为8.3mg/L。

(发明人:董仕宏;吴倩;辛丰;何文)