公布日:2022.05.10

申请日:2022.02.11

分类号:C02F3/34(2006.01)I;C02F3/30(2006.01)I;B01D53/75(2006.01)I;B01D53/78(2006.01)I;C02F11/122(2019.01)I;C02F101/16(2006.01)N;C02F101/10(2006.01)N;

C02F101/30(2006.01)N;C02F101/38(2006.01)N;C02F103/30(2006.01)N

摘要

本发明公开了一种喷墨印花废水全流程生化处理及中水回用工艺,涉及废水处理领域。喷墨印花原始废水流经碳‑氮‑硫生化池,有机物发生水解反应,提高废水B/C比,尿素发生氨化反应生成氨氮,硫酸盐发生还原反应生成硫离子;再流经硫‑氮生化池,去除部分总氮;再流经碳‑氮生化池,去除COD;氨氮发生氨氧化反应生成氮气去除总氮,氨氮发生硝化反应生成硝态氮和亚硝态氮去除氨氮,硝态氮和亚硝态氮发生反硝化反应去除总氮;再流经深度生化池,达标废水外排或部分作为中水回。本发明的有益效果为:全流程的生化处理工艺,废水COD、氨氮和总氮等指标稳定达标;减少药剂投加量,减少污泥和臭气产生量,降低废水处理成本30~60%;部分中水回用于印花生产。

权利要求书

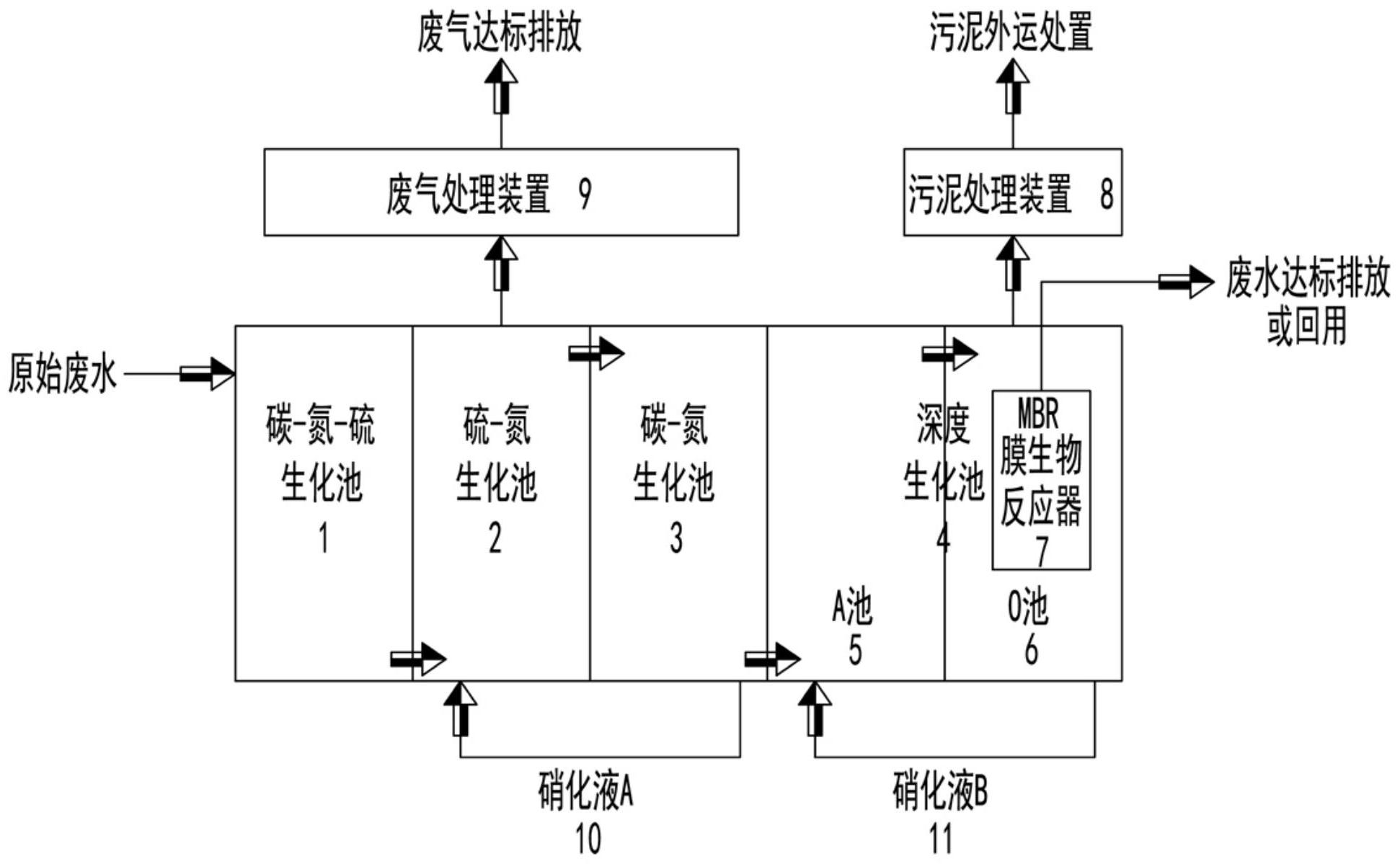

1.一种喷墨印花废水全流程生化处理及中水回用工艺,其特征在于:包括以下步骤:1)原始废水排入碳‑氮‑硫生化池(1),有机物发生水解反应,提高废水B/C比;尿素发生氨化反应生成氨氮;硫酸盐发生还原反应生成硫离子;2)碳‑氮‑硫生化池(1)处理后的废水排入硫‑氮生化池(2),碳‑氮生化池(3)的硝化液A(10)回流到硫‑氮生化池(2),利用硫离子进行反硝化反应,去除部分总氮;3)硫‑氮生化池(2)处理后的废水排入碳‑氮生化池(3),有机物发生氧化反应生成二氧化碳去除COD;氨氮发生氨氧化反应生成氮气去除部分总氮;氨氮发生硝化反应生成硝态氮和亚硝态氮去除氨氮;硝态氮和亚硝态氮发生反硝化反应生成氮气去除部分总氮;4)碳‑氮生化池(3)处理后的废水排入深度生化池(4),深度去除COD、氨氮和总氮后,部分废水达标外排,部分作为中水回用于印花生产;5)排出污泥,经污泥处理装置(8)处理,符合要求后外运处置;6)排出废气,经废气处理装置(9)处理,达标后高空排放。

2.根据权利要求1所述的一种喷墨印花废水全流程生化处理及中水回用工艺,其特征在于:所述步骤1)中,碳‑氮‑硫生化池(1)的生化参数为:水力停留时间7-24h,溶解氧0-0.5mg/L,B/C比0.3-0.5;磷酸二氢钠投加量15-30kg/100吨废水;生物填料量占水容积15-60%,液下搅拌器功率7-14w/m3水;氨氮的转化效率60-99%,硫离子的转化效率60-99%。

3.根据权利要求1所述的一种喷墨印花废水全流程生化处理及中水回用工艺,其特征在于:所述步骤2)中,硫‑氮生化池(2)的生化参数为:水力停留时间7-24h,溶解氧0.1-0.5mg/L,碳‑氮生化池(3)硝化液A(10)的回流比0-400%;生物填料量占水容积15-60%,液下搅拌器功率7-14w/m3水;总氮去除率50-80%。

4.根据权利要求1所述的一种喷墨印花废水全流程生化处理及中水回用工艺,其特征在于:所述步骤3)中,碳‑氮生化池(3)的生化参数为:水力停留时间36-108h,MLSS4000-9500mg/L,溶解氧0.3-1.5mg/L,硝化液A(10)的内回流比200-7000%;葡萄糖投加量130-260kg/100吨废水,小苏打投加量50-120kg/100吨废水;COD去除率80-95%,氨氮去除率85-98%,总氮去除率80-95%。

5.根据权利要求1所述的一种喷墨印花废水全流程生化处理及中水回用工艺,其特征在于:所述步骤4)中,深度生化池(4)为传统的A/O生化池组合,生化参数为:A池(5)水力停留时间7-24h,溶解氧0.1-0.5mg/L,O池(6)硝化液B(11)的回流比0-400%,乙酸钠投加量20-45kg/100吨废水,生物填料量占水容积15-60%,液下搅拌器功率7-14kw/m3水;O池(6)内设MBR膜生物反应器(7),水力停留时间9-28h,溶解氧2-4mg/L,MLSS3000-8000mg/L,小苏打投加量11-28kg/100吨废水;外排废水执行《纺织染整工业水污染物排放标准》,回用水满足印花生产工艺,回用率30-60%,COD去除率50-80%,氨氮去除率50-80%,总氮去除率50-80%。

6.根据权利要求1所述的一种喷墨印花废水全流程生化处理及中水回用工艺,其特征在于:所述步骤5)中,步骤1)、步骤2)、步骤3)、步骤4)排出污泥,经污泥处理装置(8)处理,污泥处理装置(8)为板框压滤机,压出污泥含水率55-75%,然后外运处置。

7.根据权利要求1所述的一种喷墨印花废水全流程生化处理及中水回用工艺,其特征在于:所述步骤6)中,步骤1)、步骤2)、步骤3)、步骤4)、步骤5)排出废气,经废气处理装置(9)处理,废气处理装置(9)为四级喷淋塔的组合设备,塔内气体空塔流速0.8-1.7m/s;第一级为清水喷淋塔,循环水pH6-8;第二级为酸液喷淋塔,循环水pH4.5-7;第三级为次氯酸钠喷淋塔,循环水电位+110-+600mV;第四级为碱液喷淋塔,循环水pH7-9.5;废气处理后达到《恶臭污染物排放标准》,达标后高空排放。

发明内容

本发明的目的在于,克服现有工艺技术的不足,提供一种喷墨印花废水全流程生化处理及中水回用工艺。

本发明的另一个目的在于,通过以下五个技术的改进,提供一种喷墨印花废水全流程生化处理及中水回用工艺,采用全生化工艺流程,保障外排废水的COD、氨氮和总氮等指标能稳定达标;减少药剂投加量、污泥产生量、废气产生量,降低废水处理成本低;实现部分中水回用于印花生产。

一设置一个生化池,并控制适当的生化参数。该池的功能在于,在多种群微生物作用下,废水中的污染物质发生不同的生化反应,为后续的工艺步骤去除COD、氨氮和总氮创造条件。主要的生化反应包括:在厌氧菌和兼性厌氧菌的作用下,废水中的颗粒物或大分子有机物发生水解反应被转化成小分子有机物,从而改善废水B/C比,促进后续工艺步骤去除COD;在氨化细菌的作用下,废水中的尿素发生氨化反应被转化成氨氮,促进后续工艺步骤的硝化反应和脱氮;在硫酸盐还原菌的作用下,废水中的硫酸盐发生还原反应被转化成硫离子,促进后续工艺步骤的反硝化反应和脱氮。

二设置一个生化池,并控制适当的生化参数。后续工艺步骤有部分硝化液回流到该池,在反硝化细菌的作用下,硝态氮和亚硝态氮利用硫离子发生反硝化反应转化成氮气排空,从而去除部分总氮,也减少碳源投加。

三设置一个生化池,并控制适当的生化参数。在多种群微生物作用下,废水中的污染物发生不同的生化反应,有机物发生氧化反应生成二氧化碳排空,从而去除COD;氨氮发生氨氧化反应生成氮气排空,从而去除部分总氮;氨氮发生硝化反应生成硝态氮和亚硝态氮,从而去除氨氮;硝态氮和亚硝态氮发生反硝化反应生成氮气排空,从而去除部分总氮;通过系列生化反应,提高了COD、氨氮和总氮的去除效率;利用池内反硝化反应所增加的碱度,减少碱度投加;利用池内有机物水解酸化反应所增加的BOD,减少碳源投加。该池排出废水的了COD、氨氮和总氮等指标基本达标。

四设置一个生化池,并控制适当的生化参数。进一步去除COD、氨氮和总氮等,增加外排废水达标的稳定性。

五通过全流程生化处理,废水处理过程中无需投加絮凝剂和助凝剂,减少污泥量以及由污泥处置带来的臭气。

一种喷墨印花废水全流程生化处理及中水回用工艺,包括以下步骤:

1)原始废水,排入碳‑氮‑硫生化池,有机物发生水解反应,提高废水B/C比;尿素发生氨化反应生成氨氮;硫酸盐发生还原反应生成硫离子。

2)碳‑氮‑硫生化池处理后的废水排入硫‑氮生化池,碳‑氮生化池的硝化液A回流到硫‑氮生化池,利用硫离子进行反硝化反应,去除部分总氮。

3)硫‑氮生化池处理后的废水排入碳‑氮生化池,有机物发生氧化反应生成二氧化碳排空,从而去除COD;氨氮发生氨氧化反应生成氮气排空,从而去除部分总氮;氨氮发生硝化反应生成硝态氮和亚硝态氮,从而去除氨氮;硝态氮和亚硝态氮发生反硝化反应生成氮气排空,从而去除部分总氮。

4)碳‑氮生化池处理后的废水排入深度生化池,进一步去除COD、氨氮和总氮后,部分废水达标外排,或部分作为中水回用于印花生产。

5)排出的污泥,经污泥处理装置处理,符合要求后外运处置。

6)排出的废气,经废气处理装置处理,达标后高空排放。

作为进一步的技术方案,所述步骤1),碳‑氮‑硫生化池适当的生化参数,水力停留时间7-24h,溶解氧0-0.5mg/L,B/C比0.3-0.5;磷酸二氢钠投加量15-30kg/100吨废水;生物填料量占水容积15-60%,液下搅拌器功率7-14kw/m3水;氨氮转化效率60-99%,硫离子转化效率60-99%。

作为进一步的技术方案,所述步骤2),硫‑氮生化池适当的生化参数,水力停留时间7-24h,溶解氧0.1-0.5mg/L,碳‑氮生化池的硝化液A回流比0-400%;生物填料量占水容积15-60%,液下搅拌器功率7-14w/m3水;总氮去除率50-80%。

作为进一步的技术方案,所述步骤3),碳‑氮生化池适当的生化参数,水力停留时间36-108h,MLSS4000-9500mg/L,溶解氧0.3-1.5mg/L,硝化液A的内回流比200-7000%;葡萄糖投加量130-260kg/100吨废水,小苏打投加量50-120kg/100吨废水;COD去除率80-95%,氨氮去除率85-98%,总氮去除率80-95%。

作为进一步的技术方案,所述步骤4),深度生化池为A/O生化池组合,适当的生化参数,A池水力停留时间7-24h,溶解氧0.1-0.5mg/L,O池的硝化液B回流比0-400%,乙酸钠投加量20-45kg/100吨废水,生物填料量占水容积15-60%,液下搅拌器功率7-14kw/m3水;O池内设MBR膜生物反应器,水力停留时间9-28h,溶解氧2-4mg/L,MLSS3000-8000mg/L,小苏打投加量11-28kg/100吨废水;外排废水执行《纺织染整工业水污染物排放标准》(GB4287‑2012),回用水满足印花生产工艺,回用率30-60%,COD去除率50-80%,氨氮去除率50-80%,总氮去除率50-80%。

作为进一步的技术方案,所述步骤5)中,步骤1)、步骤2)、步骤3)、步骤4)所排出的污泥,经污泥处理装置处理,污泥处理装置为板框压滤机,压出污泥含水率55-75%,然后外运处置。

作为进一步的技术方案,所述步骤6)中,步骤1)、步骤2)、步骤3)步骤4)、步骤5)所排出的废气,经废气处理装置处理。废气处理装置为四级喷淋塔的组合设备,塔内气体空塔流速0.8-1.7m/s。第一级为清水喷淋塔,循环水pH6-8;第二级为酸液喷淋塔,循环水pH4.5-7;第三级为次氯酸钠喷淋塔,循环水电位+110-+600mV;第四级为减液喷淋塔,循环水pH7-9.5;废气处理后达到《恶臭污染物排放标准》(GB14554‑93),后高空排放。

本发明的有益效果为:全流程的生化处理,废水COD、氨氮和总氮等水质指标稳定达标;减少药剂投加量,减少污泥和臭气产生量,降低废水处理成本30-60%;部分中水回用于印花生产。

(发明人:奕家鸣;奕锦伟)