公布日:2023.04.14

申请日:2023.01.06

分类号:C02F9/00(2023.01)I;C02F103/10(2006.01)N;C02F1/24(2023.01)N;C02F1/62(2023.01)N;C02F5/02(2023.01)N;C02F5/06(2023.01)N;C02F5/04(2023.01)N;C02F5/

12(2023.01)N;C02F1/52(2023.01)N;C02F1/56(2023.01)N;C02F1/78(2023.01)N;C02F1/461(2023.01)N;C02F1/467(2023.01)N;C02F3/30(2023.01)N;C02F1/58

(2023.01)N;C02F1/44(2023.01)N;C02F1/66(2023.01)N;C02F1/00(2023.01)N

摘要

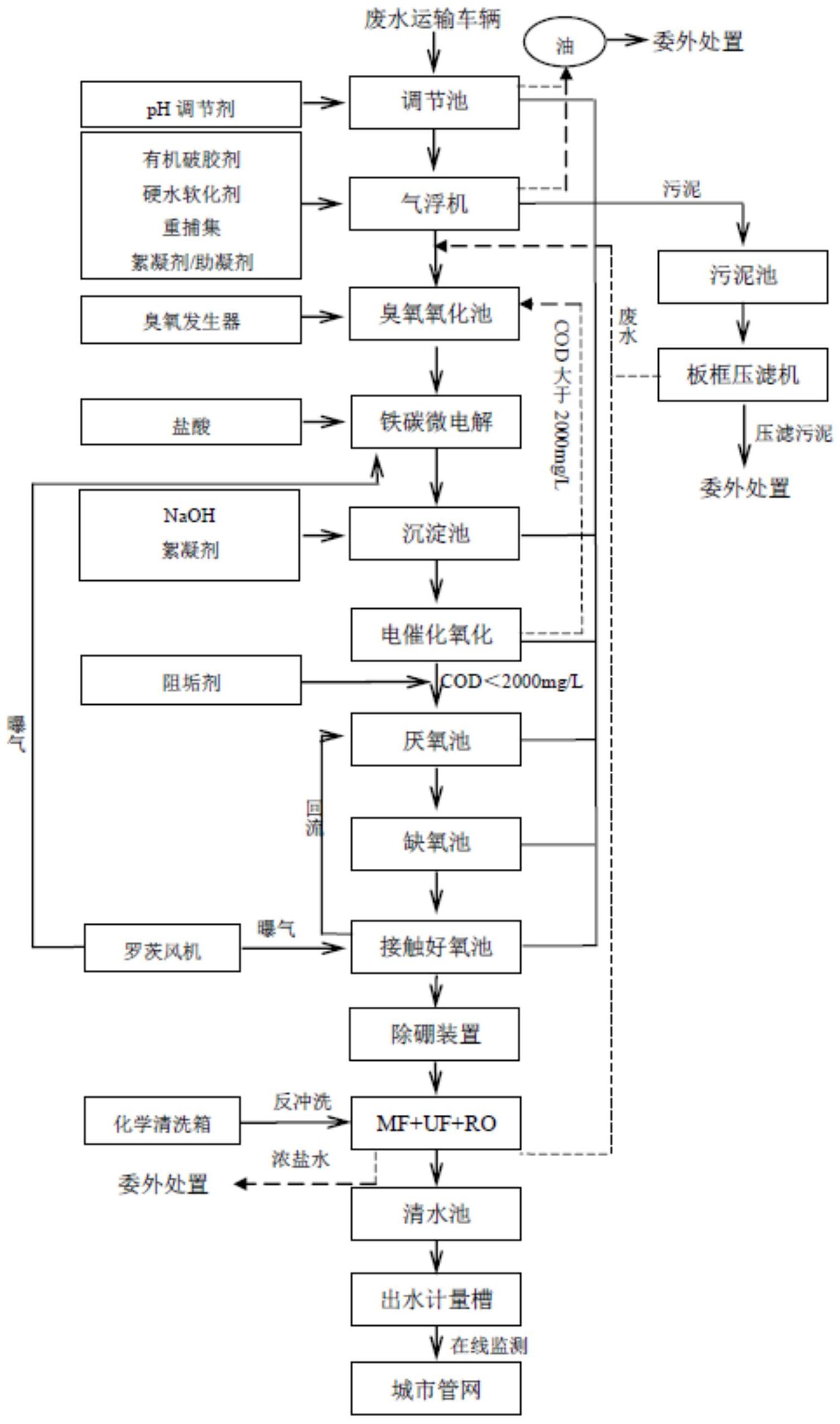

本发明公开了一种气田废水处理工艺,属于废水处理技术领域,解决了现有技术对压裂返排液处理效果不好,成本较高的技术问题;所述的处理工艺包括调节均质,还包括气浮反应、高级氧化、生化处理、除硼处理和膜处理,所述气浮反应是在废水中加入有机破胶剂10-300ppm、硬水软化剂50-1100ppm、重金属捕捉剂1-200ppm、絮凝剂1‰-2‰、助凝剂10-100ppm,气动搅拌后得到上清液,所述高级氧化包括对气浮反应得到的上清液进行臭氧氧化、铁碳微电解和电催化氧化,所述生化处理包括对高级氧化后的污水进行厌氧脱氮和好氧处理;本发明具有药剂加量少,工艺简单稳定,处理效率高,无二次污染的优点。

权利要求书

1.一种气田废水处理工艺,包括调节均质,其特征在于,还包括依次进行的气浮反应、高级氧化、生化处理、除硼处理和膜处理;所述气浮反应是在废水中加入有机破胶剂10-300ppm、硬水软化剂50-1100ppm、重金属捕捉剂1-200ppm、絮凝剂1‰-2‰和助凝剂10-100ppm,气动搅拌后得到上清液;所述高级氧化包括对气浮反应得到的上清液进行臭氧氧化、铁碳微电解和电催化氧化;所述生化处理包括对高级氧化后的污水进行厌氧脱氮和好氧处理,所述厌氧脱氮回流比为80%-200%。

2.根据权利要求1所述的一种气田废水处理工艺,其特征在于,所述调节均质具体是:将废水pH调节为6-9,重力沉降16-24h,除去大部分沉泥及回收浮油。

3.根据权利要求1所述的一种气田废水处理工艺,其特征在于,所述有机破胶剂为HJP-103,所述硬水软化剂为碳酸钙、无水硫酸钠、氧化钙、磷酸钠、EDTA二钠、EDTA四钠中的任意一种或多种混合,所述重金属捕捉剂为硫化钠、水玻璃、碳酸钠、磷酸钠、硅酸镁铝、聚合氯化铝、有机硫聚合物TMT、HMC-M1重捕剂、黄原酸酯、二硫代胺基甲酸盐中的任意一种或多种混合,所述絮凝剂为PAC或聚合硫酸铁,所述助凝剂为阳离子PAM。

4.根据权利要求1所述的一种气田废水处理工艺,其特征在于,在进行铁碳微电解时,还加入有絮凝剂,所述絮凝剂采用KW3820或阳离子PAM。

5.根据权利要求1所述的一种气田废水处理工艺,其特征在于,所述电催化氧化在电催化氧化池内进行,池内至少设置有两组电催化氧化装置,所述的电催化氧化装置采用掺杂金属氧化物钛基电极的双功能电极。

6.根据权利要求1所述的一种气田废水处理工艺,其特征在于,所述除硼处理将污水中硼含量降低至0.5mg/L以下。

7.根据权利要求1所述的一种气田废水处理工艺,其特征在于,所述除硼处理采用KL+CC滤料。

8.根据权利要求1所述的一种气田废水处理工艺,其特征在于,所述膜处理包括微滤膜、超滤膜和反渗透膜处理单元。

9.根据权利要求8所述的一种气田废水处理工艺,其特征在于,所述微滤膜和超滤膜分别截留大于0.1-1微米和大于0.001-0.01微米的胶体及细微颗粒,所述反渗透膜采用一级两段式超高压反渗透膜。

10.根据权利要求1所述的一种气田废水处理工艺,其特征在于,所述气浮反应阶段停留时间为2-16h,所述高级氧化阶段停留时间为5-10h,所述生化处理阶段停留时间为20-50h,所述除硼处理阶段停留时间为2-8h,所述膜处理阶段停留时间为0.5-4h。

发明内容

本发明是为了解决现有技术对压裂返排液处理效果不好,成本较高的技术问题,目的在于提供一种气田废水处理工艺,有效地降解了有机物、去除重金属,并降低了COD,工艺设置合理,药剂加量少,工艺简单稳定,处理效率高,无二次污染,实现了矿物油、杂质和水的有效分离。

本发明通过下述技术方案实现:

一种气田废水处理工艺,包括调节均质,还包括依次进行的气浮反应、高级氧化、生化处理、除硼处理和膜处理;

所述气浮反应是在废水中加入有机破胶剂10-300ppm、硬水软化剂50-1100ppm、重金属捕捉剂1-200ppm、絮凝剂1‰-2‰、助凝剂10-100ppm,气动搅拌后得到上清液;

所述高级氧化包括对气浮反应得到的上清液进行臭氧氧化、铁碳微电解和电催化氧化;

所述生化处理包括对高级氧化后的污水进行厌氧脱氮和好氧处理,所述厌氧脱氮回流比为80%-200%。

本发明对废水进行处理时,先通过调节均质将废水调节到合适的pH并除去大部分沉泥及回收浮油,然后通过气浮反应加药处理,排出污泥,得到上清液,再通过臭氧氧化分解部分有机物,并达到脱色目的,通过铁碳微电解将难降解的有机物转化为较易生物降解的有机物,将部分有毒的有机物转化为低毒或者无毒的有机物,去除部分COD,通过电催化氧化将废水中的难降解及有毒物质分解为低分子且低毒或无毒物质,为后续生化处理提供有利条件。

之后在厌氧脱氮中,利用驯化的兼性厌氧微生物的水解作用,将大分子有机物转化为利于好氧微生物降解的小分子有机物,通过反硝化菌反硝化作用,去除废水中的硝酸盐或反硝酸盐,达到脱氮的目的,再进行接触氧化,在曝气条件下,利用定向驯化耐盐微生物,在高盐条件下对溶解性和胶体有机物彻底分解;最后进行除硼处理,降低废水中的硼含量,并通过膜处理达到脱盐,除重金属及放射性离子的目的,得到符合要求的清水。

本发明结合物理、电化学与生物方法结合处理气田废水,采用了先化学降解,再生化处置的顺序,防止废水中的有毒有害或难降解物质对生化微生物的不利影响,本发明的处理药剂价格低廉,来源广,加量低,处理工艺简单易行,整套流程固相、水相、油相分离速度快,CODr、氨氮、总磷等指标均能快速降低至标准要求值,药剂投加量少,节约了处理成本,并且回收了压裂返排液中的原油,无害化处理后污水进入城市管网,既节约了清水资源,又避免了气田废水外排污染环境的问题。

进一步地,所述调节均质具体是:将废水pH调节为6-9,重力沉降16-24h,除去大部分沉泥及回收浮油。具体地,调节均质在调节池中进行,通过加入盐酸、烧碱溶液(浓度20%-40%),调整污水pH至6-9,为后续处理提供适合的酸碱环境,利用浮动收油筒将调节池中废水表面的油水混合物集中收集到油水分离器,保障调节池内没有浮油,进入油水分离器的混合液再经油水分离(重力分离),分离出的矿物油外委处置,水相返回调节池。

进一步地,所述有机破胶剂为HJP-103(开封市恒聚生物科技有限公司),所述硬水软化剂为碳酸钙、无水硫酸钠、氧化钙、磷酸钠、EDTA二钠、EDTA四钠中的任意一种或多种混合,所述重金属捕捉剂为硫化钠、水玻璃、碳酸钠、磷酸钠、硅酸镁铝、聚合氯化铝、有机硫聚合物TMT、HMC-M1重捕剂、黄原酸酯、二硫代胺基甲酸盐中的任意一种或多种混合,所述絮凝剂为PAC或聚合硫酸铁,所述助凝剂为阳离子PAM。

进一步地,在进行铁碳微电解时,还加入有絮凝剂,所述絮凝剂采用KW3820或阳离子PAM。通过Fe/C原电池的氧化还原作用,产生的氧化还原反应、原电池反应、电化学富集、物理吸附、混凝沉淀等一系列反应,使水体中的有机物断链开环、碳化,将难降解的有机物转化为较易生物降解的有机物,将部分有毒的有机物转化为低毒或者无毒的有机物,去除部分COD,同时,利用絮凝剂絮凝沉淀除去废水中的铁/亚铁离子,及部分有机污染物和悬浮物。所述的铁碳微电解采用一体式烧结填料,避免了传统设备易钝化、产生大量铁泥等问题。

进一步地,所述电催化氧化在电催化氧化池内进行,池内至少设置有两组电催化氧化装置,所述的电催化氧化装置采用掺杂金属氧化物钛基电极的双功能电极。电催化氧化池利用“掺杂金属氧化物钛基电极”双功能电极,其阳极面和阴极面产生的电势差,分别起到氧化分解有机物和还原沉淀金属离子的作用,具体地,其一面是添加稀土金属的多元金属氧化物电催化阳极面,具有高等级电催化氧化活性功能,使结构相对稳定的有机物降解、矿化,另一面是电催化阴极面,具有电化学还原活性功能,使重金属离子电沉积去除。

进一步地,所述除硼处理将污水中硼含量降低至0.5mg/L以下。

进一步地,所述除硼处理采用KL+CC滤料。在KL处理含硼废水过程中,30%的KL出水回流用于获得硼浓缩液,浓缩液中硼含量越高,越容易使聚合粒子以B5O6(OH)4存在,硼可以很容易的被高效的吸附掉,并同时去除他们的氢氧化物,CC具有很高的去除硼的能力,相较于离子交换树脂,反渗透或其他传统技术,该技术在清洗吸附剂时消耗很少的化学药剂,这种独特的方法可以有效的处理大量的水。

进一步地,所述膜处理包括微滤膜、超滤膜和反渗透膜处理单元。

进一步地,所述微滤膜和超滤膜分别截留大于0.1-1微米和大于0.001-0.01微米的胶体及细微颗粒,所述反渗透膜采用一级两段式超高压反渗透膜。微滤膜和超滤膜的设置可以为反渗透膜组件提供一道保护屏障,保证其稳定运行。

进一步地,所述气浮反应阶段停留时间为2-16h,所述高级氧化阶段停留时间为5-10h,所述生化处理阶段停留时间为20-50h,所述除硼处理阶段停留时间为2-8h,所述膜处理阶段停留时间为0.5-4h。

本发明与现有技术相比,具有如下的优点和有益效果:

1.本发明结合物理、电化学与生物方法结合处理气田废水,采用了先化学降解,再生化处置的顺序,防止废水中的有毒有害或难降解物质对生化微生物的不利影响,通过臭氧氧化、铁碳微电解和电催化氧化的组合工艺,并设置合适的回流比,有效地降解了有机物并降低了COD,为后续生化处理提供了有利条件,同时处理药剂价格低廉,来源广,加量低,工艺简单易行,整套流程固相、水相、油相分离速度快,CODr、氨氮、总磷等指标均能快速降低至标准要求值。

2.本发明在电催化氧化工艺段使用“掺杂金属氧化物钛基电极”的双功能电极,不仅具有高等级电催化氧化活性功能,能够使结构相对稳定的有机物降解和矿化,还具有电化学还原活性功能,将重金属离子电沉积去除,同时“掺杂金属氧化物钛基电极”的双功能电极寿命长,可降低成本,避免了普通电催化氧化对电源脉冲数量要求高,且阴极板更换频繁,寿命短的问题。

3.本发明生化处理使用的厌氧和好氧微生物,均为自主长时间驯化培养,经过1-2月驯化后再投放,避免了市售菌种对高盐水质不适应,存活率低,挂膜不明显,处理效果不佳甚至无效果的问题。

4.本发明除硼处理采用KL+CC滤料,具有很高的除硼的能力,能够有效地将硼含量降低至0.5mg/L以下,处理效率高。

5.本发明采用微滤(MF)+超滤(UF)+反渗透(RO)组合工艺,可有效去除胶体和细微颗粒,并达到脱盐,脱除重金属及放射性离子的目的。

6.本发明的处理工艺可接纳严重超标污水,进水COD最高浓度可接受20000mg/L,实际运行过程中,可根据源水水质进行工艺越级,以降低处理成本。

(发明人:张原石;阮小凯;郭建彬)