公布日:2023.04.07

申请日:2023.03.10

分类号:C02F1/24(2023.01)I;C02F1/48(2023.01)I;C02F1/72(2023.01)I;C02F1/78(2023.01)I;H01F1/01(2006.01)I;H01F41/02(2006.01)I;C02F103/34(2006.01)N

摘要

本发明公开了一种发酵类抗生素生产废水预处理系统,包括桶体、纳米磁性材料储罐、进气机构、除渣机构以及电磁板。通过在气浮桶顶部浮渣刮除处的上方设置电磁板,在电磁力和气泡的双重作用下提高渣聚物的上浮速率,大大缩短了悬浮物停留时间,提高气浮效果。还通过在气浮桶外侧设置有间断式通电产生磁力的旋转电磁弧板,搭配气浮桶内壁的导流凸起,进一步提高了高分散性纳米磁性材料在气浮桶内的分散程度,提高了药剂、浮渣、气泡的有效接触。通过旋转式溶气释放盘产生微纳米臭氧气泡,并利用臭氧的强氧化性和纳米磁性材料的催化氧化作用,实现废水中COD的高效去除。

权利要求书

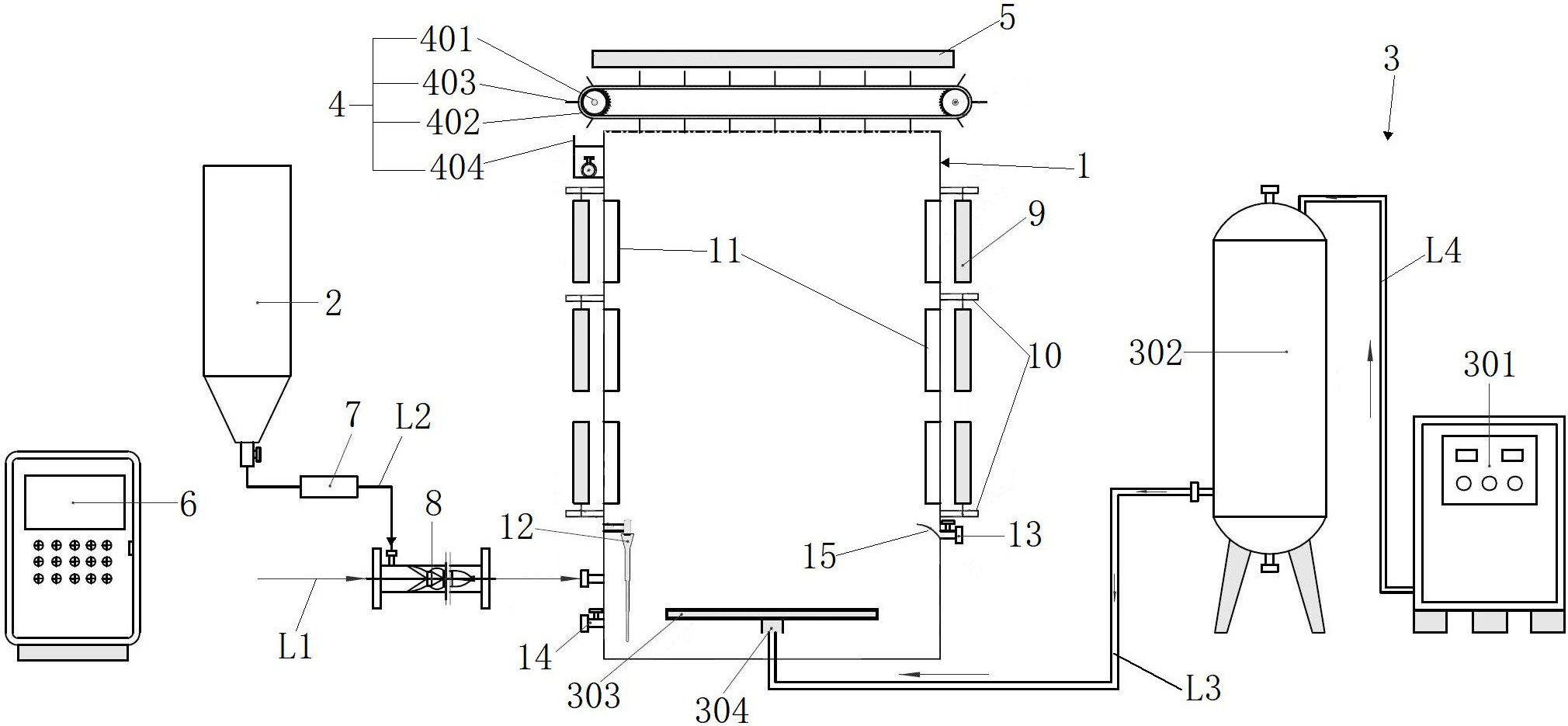

1.一种发酵类抗生素生产废水预处理系统,其特征在于:该系统包括桶体(1)、纳米磁性材料储罐(2)、进气机构(3)、除渣机构(4)以及电磁板(5);所述桶体(1)为上方敞口式设计,废水进水管道(L1)与开设在桶体(1)侧壁下部的进料口相连通;所述纳米磁性材料储罐(2)的出料口通过加药管道(L2)连通至废水进水管道(L1);所述进气机构(3)通过进气管(L3)与开设在桶体(1)底壁上的进气口相连通;所述除渣机构(4)设置在桶体(1)的上方敞口处;所述电磁板(5)设置在除渣机构(4)的上方;所述纳米磁性材料储罐(2)、进气机构(3)、除渣机构(4)、电磁板(5)分别独立地与控制柜(6)通过电路相连;该系统还包括有旋转电磁弧板(9);所述旋转电磁弧板(9)通过传动轨道环(10)设置在桶体(1)的桶壁外侧,在传动轨道环(10)的作用下,旋转电磁弧板(9)在桶体(1)的外周进行圆周运动;该系统还包括有导流凸起(11),所述导流凸起(11)设置在与旋转电磁弧板(9)相对应的桶体(1)的内壁上;所述导流凸起(11)的一端与桶体(1)的内壁表面齐平,其另一端向桶体(1)的中心方向凸起,所述导流凸起(11)的薄端至其凸起端的方向与旋转电磁弧板(9)的旋转方向相同;所述纳米磁性材料为Ni@Ti纳米复合纤维材料,该Ni@Ti纳米复合纤维材料是通过以下方法制备获得的:将亚麻纤维与镍盐混合研磨后于氮气氛围下进行一次煅烧处理获得磁性镍材微粒;然后在水浴条件下将磁性镍材微粒与熔融的硬脂酸进行混合后再在恒温超声搅拌条件下与钛酸四正丁酯-乙醇溶液进行混合,混合均匀后进行二次煅烧处理并冷却至室温后获得煅烧料;将煅烧料与甲基甘氨酸二乙酸三钠混合,然后再加入乙醇和椰油酰胺丙基甜菜碱进行混合研磨处理,经固液分离、干燥和磁分离收集后获得粒径大小为10-50nm的Ni@Ti纳米复合纤维材料。

2.根据权利要求1所述的预处理系统,其特征在于:该系统还包括有定量给料器(7)和预混器(8);所述定量给料器(7)设置在加药管道(L2)上;所述预混器(8)设置在废水进水管道(L1)与加药管道(L2)的交接处,并同时与废水进水管道(L1)和加药管道(L2)相连通;所述定量给料器(7)、预混器(8)分别独立地与控制柜(6)通过电路相连。

3.根据权利要求2所述的预处理系统,其特征在于:所述进气机构(3)包括臭氧发生器(301)、溶气罐(302)以及溶气释放盘(303);所述臭氧发生器(301)通过输气管(L4)与溶气罐(302)的进气口相连通;溶气罐(302)的排气口通过进气管(L3)与溶气释放盘(303)相连通;所述溶气释放盘(303)设置在桶体(1)内腔的底部,并通过支撑转轴(304)与桶体(1)的底板相连接;溶气释放盘(303)的上表面还开设有与其内腔相连通的气孔(305)。

4.根据权利要求3所述的预处理系统,其特征在于:所述除渣机构(4)包括传动轮(401)、皮带(402)、浮渣刮板(403)以及浮渣导流槽(404);两个所述传动轮(401)分别设置在桶体(1)敞口的上方两侧,两个所述传动轮(401)之间通过皮带(402)相连接;若干个所述浮渣刮板(403)垂直设置在皮带(402)的外表面上;所述浮渣导流槽(404)设置在位于浮渣刮板(403)刮料方向上的桶体(1)侧壁顶端外部;所述浮渣刮板(403)包括固定实板(4031)和网孔刮板(4032),固定实板(4031)的一端棱边与皮带(402)相连接,其另一端棱边与网孔刮板(4032)的棱边相连接。

5.根据权利要求1所述的预处理系统,其特征在于:该系统包括有多个所述旋转电磁弧板(9),多个所述旋转电磁弧板(9)沿桶体(1)的圆周方向均匀分布设置;和/或该系统包括有多个所述导流凸起(11),多个所述导流凸起(11)沿桶体(1)的圆周方向均匀分布设置;在竖直方向上,电磁弧板(9)的高度与导流凸起(11)的高度相同。

6.根据权利要求5所述的预处理系统,其特征在于:桶体(1)的外部自上而下设置有多个所述传动轨道环(10),多个所述传动轨道环(10)均独立地与控制柜(6)通过电路相连,每个传动轨道环(10)上均设置有多个所述旋转电磁弧板(9),每个传动轨道环(10)所对应位置的桶体(1)内壁上均对应设置有一圈导流凸起(11);所述传动轨道环(10)为间断式通电环,即任意一个旋转电磁弧板(9)在传动轨道环(10)上旋转时,当旋转电磁弧板(9)途径导流凸起(11)所对应的传动轨道环(10)的弧段时通电而产生磁力,反之则不通电且无磁力产生;在竖直方向上,任意相邻的两圈导流凸起(11)中相邻的两个导流凸起(11)之间呈上下对齐设置或呈上下交错设置;在竖直方向上,相同传动轨道环(10)上的旋转电磁弧板(9)通电时产生的磁力相同;不同传动轨道环(10)上的旋转电磁弧板(9)通电时产生的磁力自上而下依次减小。

7.根据权利要求1-6中任一项所述的预处理系统,其特征在于:该系统还包括有超声波发生器(12),所述超声波发生器(12)设置在桶体(1)的内腔下部侧壁上;和/或该系统还包括有溢流截止阀(13)和排空阀(14),所述溢流截止阀(13)和排空阀(14)均设置在桶体(1)的侧壁下部,并且溢流截止阀(13)的位置高度高于排空阀(14)的位置高度;在桶体(1)内部,溢流截止阀(13)的溢流口处还设置有挡渣弧板(15);和/或所述控制柜(6)为PLC控制柜。

8.根据权利要求1所述的预处理系统,其特征在于:所述镍盐为硝酸镍,亚麻纤维与硝酸镍的混合质量比为10-30:1;一次煅烧的温度为300-500℃,一次煅烧的时间为1-4h;所述水浴的温度为50-80℃;磁性镍材微粒与硬脂酸的固液质量比为1:1-3,磁性镍材微粒与钛酸四正丁酯-乙醇的固液比为1:2-5,其中钛酸四正丁酯与乙醇的混合体积比为1:5-10;二次煅烧的温度为500-700℃,二次煅烧的时间为3-5h;所述甲基甘氨酸二乙酸三钠的加入量为煅烧料总质量的1-5wt%;煅烧料与乙醇的固液比为1:1-2;椰油酰胺丙基甜菜碱的加入量为煅烧料总质量的0.1-1wt%;干燥温度为40-50℃。

发明内容

针对现有技术中,对于高悬浮物含量和高COD抗生素生产废水的处理存在废水中悬浮物和COD的去除效果均不理想的问题,本发明专门提供了一种将磁分离技术与气浮技术相结合的发酵类抗生素生产废水预处理系统,即通过在气浮桶顶部浮渣刮除处的上方设置电磁板,通过电磁力提高包裹有纳米磁性材料的悬浮气泡的上浮速率,大大缩短了悬浮物停留时间,提高气浮效果。

此外,还通过在气浮桶外侧设置有间断式通电产生磁力的旋转电磁弧板,搭配气浮桶内壁上沿旋转电磁弧板旋转方向凸起高度逐渐增大的导流凸起,进一步提高了高分散性纳米磁性材料在气浮桶内的分散程度,并且在间断式旋转磁力和纳米磁性材料的协同作用下,使得桶内的浮渣旋转上浮,提高了药剂、浮渣、气泡的有效接触。

进一步地,还在气浮桶底设有旋转式溶气释放盘将臭氧输送至废水中,一方面起到将悬浮物包裹上浮的作用,另一方面利用臭氧的强氧化性降解COD,并在纳米磁性材料的催化氧化作用下,进一步提高臭氧氧化COD的效率和降解率。

为实现上述目的,本发明所采用的技术方案具体如下所述:

一种发酵类抗生素生产废水预处理系统,该系统包括桶体、纳米磁性材料储罐、进气机构、除渣机构以及电磁板。所述桶体为上方敞口式设计,废水进水管道与开设在桶体侧壁下部的进料口相连通。所述纳米磁性材料储罐的出料口通过加药管道连通至废水进水管道。所述进气机构通过进气管与开设在桶体底壁上的进气口相连通。所述除渣机构设置在桶体的上方敞口处。所述电磁板设在桶体的上方敞口处,并位于除渣机构的上方。所述纳米磁性材料储罐、进气机构、除渣机构、电磁板分别独立地与控制柜电性相连(即通过电路相连)。

作为优选,该系统还包括有定量给料器和预混器。所述定量给料器设置在加药管道上。所述预混器设置在废水进水管道与加药管道的交接处,并同时与废水进水管道和加药管道相连通。所述定量给料器、预混器分别独立地与控制柜电性相连。

作为优选,所述进气机构包括臭氧发生器、溶气罐以及溶气释放盘。所述臭氧发生器通过输气管与溶气罐的进气口相连通。溶气罐的排气口通过进气管与溶气释放盘相连通。所述溶气释放盘设置在桶体内腔的底部,并通过支撑转轴与桶体的底板相连接。溶气释放盘的上表面上还开设有与其内腔相连通的气孔。

作为优选,所述除渣机构包括传动轮、皮带、浮渣刮板以及浮渣导流槽。两个所述传动轮分别设置在桶体敞口的上方两侧,两个所述传动轮之间通过皮带相连接。若干个所述浮渣刮板垂直设置在皮带的外表面上。所述浮渣导流槽设置在位于浮渣刮板刮料方向上的桶体侧壁顶端外部。所述浮渣刮板包括固定实板和网孔刮板,固定实板的一端棱边与皮带相连接,其另一端棱边与网孔刮板的棱边相连接。

作为优选,该系统还包括有旋转电磁弧板。所述旋转电磁弧板通过传动轨道环设置在桶体的桶壁外侧,在传动轨道环的作用下,旋转电磁弧板在桶体的外周进行圆周运动。

作为优选,该系统还包括有导流凸起,所述导流凸起设置在与旋转电磁弧板相对应的桶体的内壁上。所述导流凸起的一端与桶体的内壁表面齐平,其另一端向桶体的中心方向凸起,所述导流凸起的薄端至其凸起端的方向与旋转电磁弧板的旋转方向相同。

作为优选,该系统包括有多个所述旋转电磁弧板,多个所述旋转电磁弧板沿桶体的圆周方向均匀分布设置。

作为优选,该系统包括有多个所述导流凸起,多个所述导流凸起沿桶体的圆周方向均匀分布设置。

作为优选,在竖直方向上,电磁弧板的高度与导流凸起的高度相同。

作为优选,桶体的外部自上而下设置有多个所述传动轨道环,多个所述传动轨道环均独立地与控制柜电性相连,每个传动轨道环上均设置有多个所述旋转电磁弧板,每个传动轨道环所对应位置的桶体内壁上均对应设置有一圈导流凸起。所述传动轨道环为间断式通电环,即任意一个旋转电磁弧板在传动轨道环上旋转时,当旋转电磁弧板途径导流凸起所对应的传动轨道环的弧段时通电而产生磁力,反之则不通电且无磁力产生。

作为优选,在竖直方向上,任意相邻的两圈导流凸起中相邻的两个导流凸起之间呈上下对齐设置或呈上下交错设置。

作为优选,在竖直方向上,相同传动轨道环上的旋转电磁弧板通电时产生的磁力相同。不同传动轨道环上的旋转电磁弧板通电时产生的磁力自上而下依次减小。

作为优选,该系统还包括有超声波发生器,所述超声波发生器设置在桶体的内腔下部侧壁上。

作为优选,该系统还包括有溢流截止阀和排空阀,所述溢流截止阀和排空阀均设置在桶体的侧壁下部,并且溢流截止阀的位置高度高于排空阀的位置高度。在桶体内部,溢流截止阀的溢流口处还设置有挡渣弧板。

作为优选,所述控制柜为PLC控制柜(也可以是其他具有数据分析、反馈调节控制的现有控制设备。需要说明的是,本系统的控制柜连接有能源动力装置,可为控制柜本身以及系统中其他需电部件提供所需动力)。

作为优选,所述纳米磁性材料为Ni@Ti纳米复合纤维材料,该Ni@Ti纳米复合纤维材料是通过以下方法制备获得的:将亚麻纤维与镍盐混合研磨后于氮气氛围下进行一次煅烧处理获得磁性镍材微粒。然后在水浴条件下将磁性镍材微粒与熔融的硬脂酸进行混合后再在恒温超声搅拌条件下与钛酸四正丁酯-乙醇溶液进行混合,混合均匀后进行二次煅烧处理获得煅烧料。将煅烧料与甲基甘氨酸二乙酸三钠混合,然后再加入乙醇和椰油酰胺丙基甜菜碱进行混合研磨处理,经固液分离、干燥和磁分离收集后获得粒径大小为10-50nm的Ni@Ti纳米复合纤维材料。

作为优选,所述镍盐为硝酸镍,亚麻纤维与硝酸镍的混合质量比为10-30:1。一次煅烧的温度为300-500℃,一次煅烧的时间为1-4h。

作为优选,所述水浴的温度为50-80℃。磁性镍材微粒与硬脂酸的固液质量比为1:1-3,磁性镍材微粒与钛酸四正丁酯-乙醇的固液比为1:2-5,其中钛酸四正丁酯与乙醇的混合体积比为1:5-10。二次煅烧的温度为500-700℃,二次煅烧的时间为3-5h。

作为优选,所述甲基甘氨酸二乙酸三钠的加入量为煅烧料总质量的1-5wt%。煅烧料与乙醇的固液比为1:1-2。椰油酰胺丙基甜菜碱的加入量为煅烧料总质量的0.1-1wt%。干燥温度为40-50℃。

在现有技术中,常采用稀释的方法降低废水中COD含量以适应后续深度处理工艺,进一步导致各生产企业实际处理废水量大幅增加,进而导致企业成本增大。缺少对高浓度难降解发酵类抗生素生产废水(悬浮物含量高达10000~23000mg/L、COD高达5000~80000mg/L)的配套预处理设备及相应的预处理工艺。针对此类废水,现有技术中仅靠单一的物理法和化学法难以使处理后的废水达到排放标准,而效果较好的生物处理法也主要适用于COD含量10000mg/L以下的废水,往往需要稀释或结合其他工艺进行预处理以降低废水中的COD。且当体系中悬浮物过高将使菌胶团松散、细碎,造成活性污泥流失,增加剩余活性污泥的排放量,缩短活性污泥的泥龄,既不能保证生化后出水悬浮物达标,又使COD的去除能力大幅度下降。此外采用混凝沉淀工艺往往需要大量的混凝剂,过量混凝剂的使用会对微生物产生毒性,导致COD代谢能力降低,不利于生化反应的进行。而单纯的气浮法仅适用于比重较小的悬浮物,对比重相对较大的悬浮物去除效果及效率较差,且仅靠气泡浮力上浮,导致悬浮物停留时间长,影响其处理能力。也就是说,对于高浓度难降解发酵类抗生素生产废水,现有技术对废水中悬浮物和COD的去除效果均不理想,无法满足相应的排放标准。

在本发明中,所述发酵类抗生素生产废水预处理系统包括桶体、纳米磁性材料储罐、进气机构、除渣机构以及电磁板。纳米磁性材料储罐用于项桶体内部投加质地较轻的高分散性的Ni@Ti纳米复合纤维材料,用于在废水中与悬浮物和气泡相结合,进而使得悬浮物具有磁性的同时能够快速稳定聚合成一定粒径大小。进气机构从桶体底部输送臭氧产生气泡,在臭氧和磁性材料的催化作用下,快速催化降解废水的COD。电磁板设置在桶体上方并持续产生磁力,通过上方磁力和起泡的双重作用,使得包裹有纳米磁性材料的悬浮物气泡聚合体能够快速上浮,大大缩短了悬浮物停留时间,提高气浮效果。废水中悬浮物和纳米磁性材料被微纳米气泡包裹并在磁场作用下快速上浮,利用浮渣刮板将表面浮渣刮至浮渣导流槽排出,实现悬浮物与水的分离。且废水中的COD在臭氧氧化和药剂催化氧化的作用下得到大幅高效降解,从而满足后续深度处理要求。也就是说,在外加磁力的作用下,气泡所能带动的悬浮物聚合体的体积和质量明显得到提高,浮渣去除效率和效果得到极大的改善。同时,在纳米磁性材料的作用下,悬浮物直至被出渣机构刮除气浮桶也始终团聚在一起,极大的降低了废水中浮渣的残留(无需中途过滤取出磁性材料,避免过滤过程中悬浮物的二次分散以及降低了后续气泡对悬浮物的上浮效果,此外气浮中途即回收磁性材料还会增大设备投入成本和增加工序难度,降低废水预处理效率),有力的保证了预处理后废水的水质,降低了后续深度处理的难度。

在本发明中,纳米磁性材料储罐是通过定量给料器和预混器实现废水中纳米磁性材料的添加的。其中定量给料器设置在加药管道上。预混器同时与废水进水管道和加药管道相连通。在控制柜的监控调节下,根据废水水质的变化,调至每次纳米磁性材料的添加量。即控制柜通过定量给料器将高分散性的Ni@Ti纳米复合纤维材料投加至管道预混器内,利用预混器将药剂与废水进行初步混合后再通入至气浮桶内,通过进料废水的流动性初步实现药剂在废水中的分散效果,提高其与废水中悬浮物的接触吸附效果。

在本发明中,进气机构包括臭氧发生器、溶气罐以及溶气释放盘,三者之间依次通过管道串联接通。其中,所述溶气释放盘为设置在桶体内腔的底部、具有一定空腔的圆盘结构,并通过支撑转轴(单独连接有电机或由控制柜调节输送能源)与桶体的底板相连接,在支撑转轴的作用下,溶气释放盘在桶体内腔底部进行自旋转运动。溶气释放盘的上表面上还开设有与其内腔相连通的气孔。溶气释放盘自旋转过程中,输送至其内腔内的臭氧气体通过其表面密布的气孔源源不断地释放至废水中形成微纳米气泡,利于增大其分散性从而对悬浮物进行包裹,并带动悬浮物上浮的同时氧化降解废中的COD。此外还可利用其旋转作用使废水产生搅拌作用,进一步提高药剂、气泡、悬浮物三者的有效接触。

在本发明中,所述除渣机构包括传动轮、皮带、浮渣刮板以及浮渣导流槽。当悬浮物、气泡和纳米磁性材料混合而成的浮渣浮至气浮桶的上方敞口处后,在两个传动轮的作用下,垂直设置在皮带上的浮渣刮板将漂浮的浮渣刮落至浮渣导流槽内,进而实现浮渣和废水的分离。渣刮板包括固定实板和网孔刮板,在浮渣刮除过程中,网孔状结构的刮板能够大幅提高有效浮渣的刮除率,降低浮渣含水量,进而降低浮渣后续处理量。

在本发明中,在气浮桶的外部还设置有旋转电磁弧板。所述旋转电磁弧板通过传动轨道环设置在桶体的桶壁外侧,传动轨道环沿桶体的周向套接在桶体外周。旋转电磁弧板可在传动轨道环上进行圆周运动。通过在桶体外部设置旋转电磁弧板,进而在桶体的圆周方向上产生旋转移动的磁力,在该旋转移动磁力的作用下,桶体内的磁性渣聚物(由废水原本的悬浮物、纳米磁性材料、臭氧气泡共同构成)在桶内旋转移动上浮,有利于提高药剂、浮渣、气泡的有效接触。

在本发明中,在气浮桶的内壁上还设置有导流凸起,该导流凸起的一端与桶体的内壁表面齐平,其另一端沿着旋转电磁弧板的旋转方向凸起高度逐渐增大(朝向桶体的中心方向凸起)。导流凸起设置的位置与旋转电磁弧板的位置相对应。导流凸起的设计可以使得被旋转磁力吸引至桶内壁处的磁性渣聚物再次回到水体中,即可以有效避免磁性渣聚物在桶体内壁表面的聚集,同时使得磁性渣聚物活动水平方向的作用力,能够进一步提高药剂、浮渣、气泡的有效接触。

在本发明中,传动轨道环上的旋转电磁弧板的数量可以设置有多个(沿周向均匀分布设置)。此外在桶体内壁对应位置也即可设置有多个导流凸起(同样在周向均匀分布设置),导流凸起的数量和旋转电磁弧板的数量可相同或不同(优选为二者数量相同,且一一对应设置)。需要说明的是,电磁弧板在竖直方向上的高度与导流凸起在竖直方向上的高度一般相同较佳。

在本发明中,桶体的外部自上而下设置有多个所述传动轨道环,多个所述传动轨道环均独立地与控制柜电性相连,每个传动轨道环上均设置有多个所述旋转电磁弧板,每个传动轨道环所对应位置的桶体内壁上均对应设置有一圈导流凸起。不同传动轨道环上旋转电磁弧板通电后产生的磁力的不同的,在本发明中,在竖直方向上,相同传动轨道环上的旋转电磁弧板通电时产生的磁力相同。不同传动轨道环上的旋转电磁弧板通电时产生的磁力自上而下依次减小。需要说明的是,最上一个传动轨道环上旋转电磁弧板产生的磁力小于桶体顶部上方电磁板所产生的磁力。也就是说,在本发明中,整个系统通电后产生的磁力自下而上是逐渐增强的。在梯级磁场力的作用下,磁性渣聚物在旋转上浮的过程中还会不断受到梯级磁场的作用力,高效的加速磁性渣聚物的上浮速率,缩短悬浮物停留时间,提高气浮效果。

在本发明中,在竖直方向上,任意相邻的两圈导流凸起中相邻的两个导流凸起之间呈上下对齐设置或呈上下交错设置。一般优选为交错式设计,即任意一圈导流凸起中任意相邻的两个导流凸起之间的间隔区均对应其上一圈(或下一圈)导流凸起中的某一个导流凸起。在自下而上交错分布设置的导流凸起和旋转磁力的作用下,被吸引至桶壁处的磁性渣聚物能够持续不断地被导流凸起进行导流,进一步有效避免了磁性渣聚物的边缘聚集现象。

在本发明中,所述传动轨道环为间断式通电环,即任意一个旋转电磁弧板在传动轨道环上旋转时,当旋转电磁弧板途径导流凸起所对应的传动轨道环的弧段时通电而产生磁力,反之则不通电且无磁力产生。也就是说,传动轨道环上呈间断式具有绝缘弧段(例如涂刷或包覆绝缘材料)和非绝缘弧段,其中每一个非绝缘弧段均对应一个导流凸起,并且在圆周方向上,二者的弧长相一致。旋转电磁弧板旋转过程中,途径导流凸起对应的非绝缘弧段时通电产生磁力,进而吸引并带动磁性渣聚物沿导流凸起的表面向桶体中心方向移动,并从导流凸起的最高凸起处抛出(趋向桶体中心方向移动),此时旋转电磁弧板开设始进入绝缘弧段上,并逐渐断电失去磁力,可有效避免从从导流凸起的最高凸起处抛出后的磁性渣聚物在再次被磁力吸引而打断其趋向桶体中心方向的移动趋势,有力地保障了药剂、浮渣、气泡的有效接触。

在本发明中,在桶体的内腔下部侧壁上还设置有超声波发生器,设备内设置超声波发生器,利用超声波高频振荡作用及纳米磁性材料自身高分散特性使药剂迅速分散至水系统各个区域,加强其与废水的有效接触,同时能够将部分颗粒相对较大的悬浮物破碎,从而进一步提高设备对悬浮物的去除效率。

在本发明中,纳米磁性材料储罐中存储的是根据设备和废水特性专门自主研制的高分散Ni@Ti纳米复合纤维材料,该材料的具体制备过程是:将亚麻纤维与镍盐(例如硝酸镍)混合研磨(优选研磨至500-1000目)后于氮气氛围下进行一次煅烧处理(煅烧的温度为300-500℃,煅烧的时间为1-4h)后获得磁性镍材微粒。然后在水浴(温度为50-80℃)条件下将磁性镍材微粒与熔融的硬脂酸进行混合后,再在水浴恒温超声搅拌条件下与钛酸四正丁酯-乙醇溶液进行混合(搅拌1-2h),混合均匀后在马沸炉中进行二次煅烧处理(煅烧的温度为500-700℃,煅烧的时间为3-5h)后获得煅烧料。冷却至室温后将煅烧料与甲基甘氨酸二乙酸三钠混合,然后再加入无水乙醇和椰油酰胺丙基甜菜碱进行混合湿式研磨处理(研磨至粒径为10-50nm),经固液分离、干燥(40-50℃)至恒重后,采用磁分离技术将粉料中的磁性材料进行分离收集,既可获得粒径大小为10-50nm的高分散Ni@Ti纳米复合纤维材料。所述高分散Ni@Ti纳米复合纤维材料为质地较轻的纳米结构,同时兼具起泡、吸附、磁性和催化氧化多重作用。进入磁气浮设备后在超声震荡作用及自身组分甲基甘氨酸二乙酸三钠的高分散特性等双重作用下,可迅速在水中扩散开。通过较大比表面积的复合材料的吸附作用及在溶于水后能够迅速释放微小细腻泡沫,能够与悬浮物、微纳米臭氧气泡吸附包裹上浮,利用药剂组分中的磁性组成部分和外加磁场的作用,实现快速上浮,使浮渣分离。同时利用组分中的催化氧化组成部分大大提高臭氧的氧化效率,达到COD的高效降解。该纳米复合纤维材料与本发明所述设备协同作用明显,用于处理发酵类抗生素生产废水效果显著,悬浮物去除率可达到99.5%以上,COD去除率可达到90%以上。

在本发明中,所述抗生素生产废水是典型的高浓度难降解有机废水,其悬浮物含量可高达10000~23000mg/L、COD可高达5000~80000mg/L。

与现有技术相比较,本发明的有益技术效果如下:

1:本发明通过将磁分离技术和气浮技术相结合,通过在气浮桶顶部除渣机构的上方设置有电磁板,通过臭氧微纳米气泡和电磁力的双重作用,提高包裹有纳米磁性材料的磁性渣聚物的上浮速率,大大缩短了悬浮物在废水中的停留时间,提高气浮效果,提高了出水水质,降低了后续深度处理的难度和成本。另一方面利用臭氧的强氧化性和投加的纳米磁性材料的催化氧化作用,提高臭氧氧化COD的效率和降解率。大幅降低废水中的悬浮物和COD,实现预处理目的,满足后续深度处理条件。

2:本发明还通过在气浮桶外周设置可梯级变化的旋转电磁机构以及在气浮桶内壁上设置配套的弧形导流凸起,在梯级变化的旋转磁力和弧形导流凸起的双重作用下,结合气泡自身浮力,提高了磁性渣聚物在废水中的分散程度和上浮效率,有力的提高了药剂、浮渣、气泡的有效接触。大大提高了悬浮物和废水的固液分离效率和效果。

3:本发明根据废水特性和设备需求,自主研发了专用的高分散Ni@Ti纳米复合纤维材料,该材料同时兼具起泡、吸附、磁性和催化氧化多重作用,配合本发明的系统,对废水悬浮物和COD去除协同作用明显,效果显著,尤适用于COD含量高、悬浮物含量高且比重较小的抗生素废水预处理。

4:本发明通过臭氧发生器、溶气罐和设置在气浮桶底部的旋转式溶气释放盘的共同作用,能够将臭氧转变为微纳米气泡,利于增大其分散性从而对悬浮物进行包裹。同时利用其旋转作用使废水产生搅拌作用,进一步提高药剂、气泡、悬浮物三者的有效接触。

5:本发明还通过在进入气浮桶前设置废水、药剂预混器,促进药剂充分发挥作用,以及在磁气浮设备中引入超声发生器,利用超声波高频振荡作用进一步提高设备对悬浮物的去除效率。

6:本发明的设备还具有结构简单,操作便利,设备维护方便,生产投入成本低,适应性强等特点,并为高浓度难降解发酵类抗生素生产废水的处理提供了新的途径。

(发明人:刘妍妍;易文杰;向琳娜;张驰;雷国建;王豪)