公布日:2023.02.28

申请日:2022.10.31

分类号:C01B32/324(2017.01)I;C01B32/336(2017.01)I;B01D53/04(2006.01)I

摘要

本发明公开了一种污泥基活性炭及其制备方法和其在烟气吸附领域的应用,包括如下重量份的原料组分:污泥20~60份,农林废弃物20~40份,粘结剂10~20份,水0~20份;各原料混合后经炭化、活化处理,再经冷却处理,得到成品污泥基活性炭;其中,所述污泥的含水率<60%,为非危废类污泥,且污泥预先经过好氧发酵处理、厌氧消化处理、热干化处理或低温带式干化处理;所述农林废弃物为稻壳、椰壳、玉米秸秆、花生壳、木粉中的一种或几种。其解决活性炭原料短缺问题,同时更好的利用污泥和农林废弃的生物质资源,制备工艺简单、制备过程能耗低、无二次污染、成本低廉,活性炭材料性能优异,具有优异的吸附性能、强度高。

权利要求书

1.一种污泥基活性炭,其特征在于,包括如下重量份的原料组分:污泥20~60份,农林废弃物20~40份,粘结剂10~20份,水0~20份;各原料混合后经炭化、活化处理,再经冷却处理,得到成品污泥基活性炭;其中,所述污泥的含水率<60%,为非危废类污泥,且污泥预先经过好氧发酵处理、厌氧消化处理、热干化处理或低温带式干化处理;所述农林废弃物为稻壳、椰壳、玉米秸秆、花生壳、木粉中的一种或几种。

2.根据权利要求1所述的污泥基活性炭,其特征在于,所述粘结剂为焦油、粘土、沥青、水玻璃、硅溶胶、腐殖酸钠、聚合磷酸钠中的一种或几种。

3.根据权利要求1所述的污泥基活性炭,其特征在于,所述炭化过程在无氧或限氧条件下进行,气体氛围为惰性气体,炭化温度为400~600℃,炭化时间为20~150min。

4.根据权利要求3所述的污泥基活性炭,其特征在于,所述炭化过程中产生的热解气通入燃烧炉,与空气混合燃烧,再回收其热量用于炭化活化过程中。

5.根据权利要求1所述的污泥基活性炭,其特征在于,所述活化过程采用物理活化方式,活化气体为水蒸气、二氧化碳、空气中的一种或几种,活化温度为800~1000℃,活化时间为30~350min。

6.根据权利要求5所述的污泥基活性炭,其特征在于,所述活化过程中,活化气体的通入量为原料质量的0.5~1.5倍。

7.根据权利要求1所述的污泥基活性炭,其特征在于,所述炭化、活化处理过程采用炭化活化一体炉,其上段为炭化段,下段为活化段,炭化段和活化段之间设有供物料通过的通道。

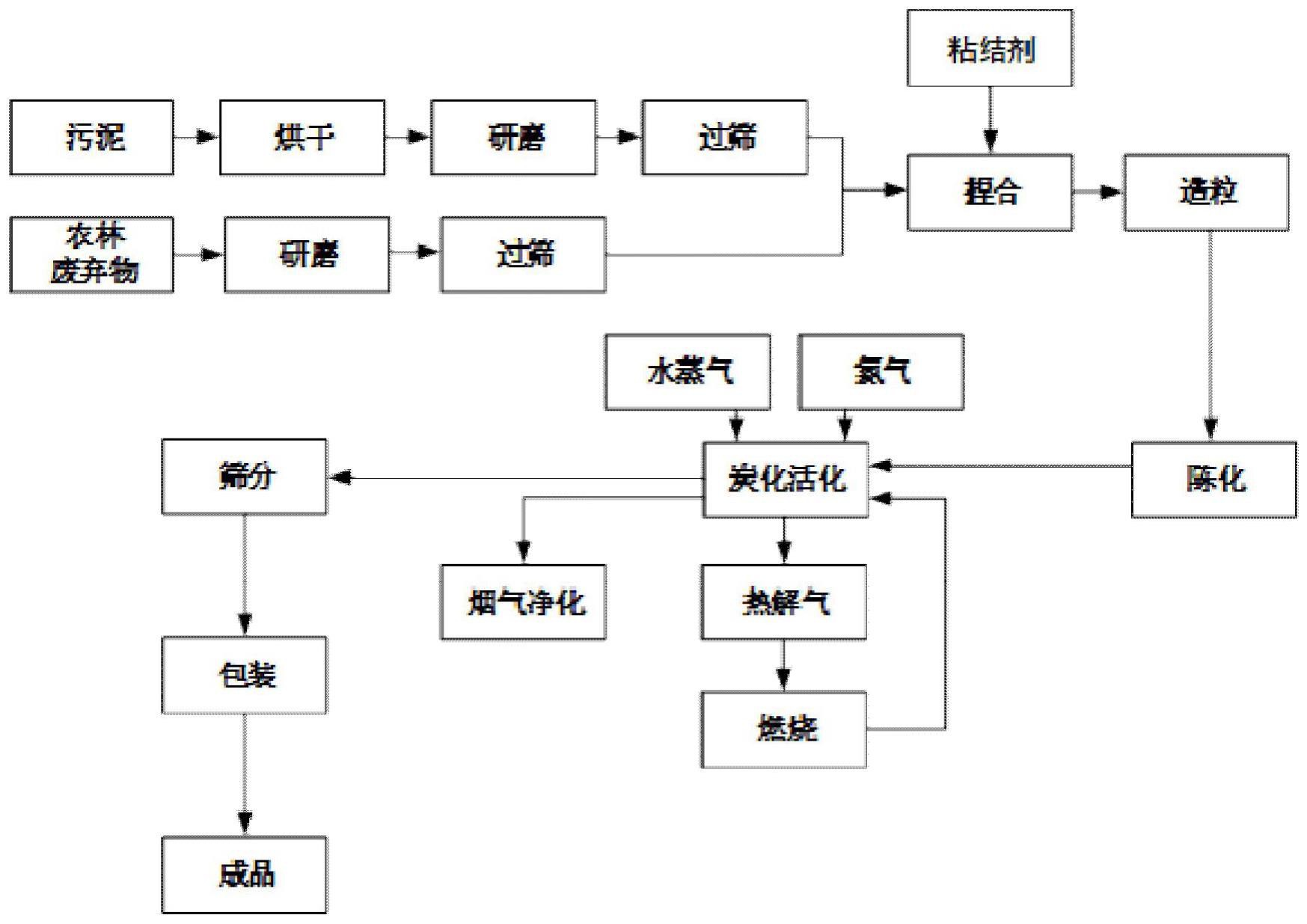

8.一种如权利要求1-7中任一项所述的污泥基活性炭的制备方法,其特征在于,包括如下步骤:S1、原料预处理:将污泥经干燥脱水处理后,再经粉碎、过筛处理,得到污泥粉末;将农林废弃物经干燥脱水处理后,再经粉碎、过筛,得到农林废弃物颗粒;S2、造粒:将污泥粉末、农林废弃物颗粒按照配方量比例输送至混捏机中干混,然后加入配方量的粘结剂和水,进行充分的湿混,再经造粒机造粒成型,得到圆柱形颗粒物;S3、陈化:将圆柱形颗粒物进行晾晒、陈化脱水处理;S4、炭化活化:将陈化后的颗粒物进行炭化、活化处理,后经冷却处理;S5、热解气燃烧:将炭化过程中产生的热解气通入燃烧炉,与空气混合燃烧,再回收其热量用于炭化活化过程中;S6、烟气处理:将炭化活化过程中产生的烟气经过净化处理后排放;S7、筛分包装:炭化活化处理后得到的冷却后的颗粒,经过筛分、包装,即得成品污泥基活性炭。

9.根据权利要求8所述的污泥基活性炭的制备方法,其特征在于,所述步骤S3中,陈化温度为25~105℃,陈化时间为6~48h。

10.一种如权利要求1-7中任一项所述的污泥基活性炭的应用,其特征在于,所述污泥基活性炭用于烟气脱硫脱硝领域。

发明内容

为了解决上述背景技术中存在的问题,本发明提供一种污泥基活性炭,其解决活性炭原料短缺问题,同时更好的利用污泥和农林废弃的生物质资源,制备工艺简单、制备过程能耗低、无二次污染、成本低廉,活性炭材料性能优异,具有优异的吸附性能、强度高。此外,本发明还提供一种上述污泥基活性炭的制备方法和其在烟气脱硫脱硝领域的应用。

为了实现上述目的,本发明采用以下技术方案:

本发明的第一方面,提供一种污泥基活性炭,包括如下重量份的原料组分:

污泥20~60份,农林废弃物20~40份,粘结剂10~20份,水0~20份;

各原料混合后经炭化、活化处理,再经冷却处理,得到成品污泥基活性炭;

其中,所述污泥的含水率<60%,为非危废类污泥,包括市政污泥、造纸污泥等,且污泥预先经过好氧发酵处理、厌氧消化处理、热干化处理或低温带式干化处理;

所述农林废弃物为稻壳、椰壳、玉米秸秆、花生壳、木粉中的一种或几种。

采用上述技术方案:

由于污泥中的含碳量低,因此在配方中加入农林废弃物作为增碳剂,提高活性炭成品的吸附性能。经试验发现,活性炭样品的吸附性能随着原料中农林废弃物含量的增加,其呈现先增大后减小的趋势,这是由于,虽然,农林废弃物的添加可以提高污泥的含碳量,提高活性炭成品的吸附性能,但是,农林废弃物颗粒在炭化过程中体积膨胀明显,使得活性炭成品的强度降低,使用性能随之降低。因此,综合考虑上述因素,最终确定了最优的农林废弃物与污泥之间的添加配比,污泥的加入量为20~60重量份,农林废弃物的加入量为20~40重量份。

具体地,所述粘结剂为焦油、粘土、沥青、水玻璃、硅溶胶、腐殖酸钠、聚合磷酸钠中的一种或几种。

具体地,所述炭化过程在无氧或限氧条件下进行,气体氛围为惰性气体,优选为氮气气氛,炭化温度为400~600℃,炭化时间为20~150min。

具体地,所述炭化过程中产生的热解气通入燃烧炉,与空气混合燃烧,再回收其热量用于炭化活化过程中。

具体地,所述活化过程采用物理活化方式,活化气体为水蒸气、二氧化碳、空气中的一种或几种,活化温度为800~1000℃,活化时间为30~350min。

具体地,所述活化过程中,活化气体的通入量为原料质量的0.5~1.5倍。

在炭化处理过程中采用氮气作为保护气体,能使炭化过程中原料充分分解,避免其与空气发生反应。而在活化过程中将水蒸气或二氧化碳作为活化气体,其首先与无序碳原子及杂原子发生反应,将堵塞的孔隙打开,继而与孔隙边缘的碳原子发生反应,使得孔隙不断扩大并向纵深发展,并且随着活化反应的不断进行,新的活性位暴露出来,这些新的活性点又能同活化气体进行反应,导致新孔隙的形成,最终制得的活性炭成品具有复杂多孔的孔隙结构,还可清除炭化过程中积蓄在孔隙结构内的热解焦油及未逸出的热解产物,扩大了孔隙结构、提高了孔洞体积和比表面积、增多了复杂的表面官能团。

具体地,所述炭化、活化处理过程可采用内热式回转炉、外热式回转炉、立式炭化活化炉、管式炭化活化炉中的一种。优选地,采用炭化活化一体炉,其上段为炭化段,下段为活化段,炭化段和活化段之间设有供物料通过的通道,使用时,物料直接通过通道实现从炭化段到活化段的转移,很大程度上提高了加工效率,并且减少电力消耗,降低生产运行成本。

本发明的第二方面,提供一种上述污泥基活性炭的制备方法,包括如下步骤:

S1、原料预处理:

将污泥经干燥脱水处理后,再经粉碎、过筛处理,得到污泥粉末,其含水率≤10%,粒径≥200目;将农林废弃物经干燥脱水处理后,再经粉碎、过筛,得到农林废弃物颗粒,其粒径≥200目;

S2、造粒:

将污泥粉末、农林废弃物颗粒按照配方量比例输送至混捏机中干混,干混时间为5~10min,然后加入配方量的粘结剂和水,进行充分的湿混,湿混时间为20~40min,再经造粒机造粒成型,得到粒径为6~10mm,长度为10~30mm的圆柱形颗粒物;

S3、陈化:

将圆柱形颗粒物进行晾晒、陈化脱水处理;

S4、炭化活化:

将陈化后的颗粒物进行炭化、活化处理,后经螺旋水冷设备对活性炭成品进行冷却;

S5、热解气燃烧:

将炭化过程中产生的热解气通入燃烧炉,与空气混合充分燃烧,再回收其热量用于炭化活化过程中,从而可以降低整个工艺的能耗;

S6、烟气处理:

将炭化活化过程中产生的烟气经过净化处理后排放;

S7、筛分包装:

炭化活化处理后得到的冷却后的颗粒,经过筛分(采用固定筛、筒形筛和振动筛中的一种)、包装,即得成品污泥基活性炭。

具体地,所述步骤S3中,陈化温度为25~105℃,陈化时间为6~48h。

本发明的第三方面,提供一种上述污泥基活性炭的应用,所述污泥基活性炭用于烟气脱硫脱硝领域。

与现有技术相比,本发明具有如下有益效果:

(1)本发明中活性炭成品制备原料主要为污泥,解决了煤质活性炭原料资源短缺以及污泥的资源化利用问题,同时可以为市场提供一种制备成本较低且性能优良的活性炭材料;

(2)本发明通过向污泥中掺入农林废弃物,既可以提高污泥的含碳量,制得的活性炭成品具有优异的吸附性能,又同时解决农林废弃物的处置问题;

(3)本发明的制备工艺过程中,复合污泥基颗粒采用物理方式进行活化,相较于化学活化方式,既能节省处理时间,又不产生污染;

(4)本发明将炭化热解过程中产生的热解气进行充分燃烧,回用其热量,大大降低了能耗,可以有效减少运行成本。

(发明人:童裳慧)