公布日:2024.03.19

申请日:2023.11.17

分类号:C02F3/34(2023.01)I;B01D29/94(2006.01)I;C02F103/06(2006.01)N;C02F1/00(2023.01)N;C02F1/38(2023.01)N;C02F101/30(2006.01)N;C02F101/16(2006.01)N

摘要

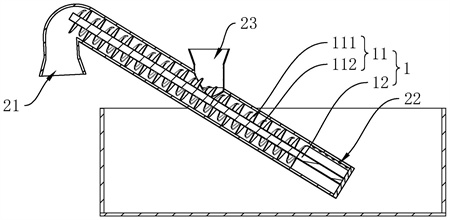

本申请属于污水处理领域,尤其涉及一种污水过滤浮渣处理装置,其包括分离组件、净化组件和动力组件,分离组件包括同轴设置的螺杆和套管,套管套设于螺杆外,净化组件包括活性污泥和承载活性污泥的生物净化池,动力组件用于驱动螺杆旋转;分离组件顺螺杆的轴向依次分为研磨段、分离段和布水段,布水段淹没于活性污泥中;套管靠近布水段的端面封闭,远离布水段的端面为出渣口,套管位于布水段内的侧壁均匀开设有布水孔,位于分离段内的侧壁开有进料口。本申请具有对浮渣进行固液分离的同时使渗滤液无害化的效果。

权利要求书

1.一种污水过滤浮渣处理装置,其特征在于:包括分离组件、净化组件和动力组件,所述分离组件包括同轴设置的螺杆(1)和套管(2),所述套管(2)套设于螺杆(1)外,所述净化组件包括活性污泥和承载所述活性污泥的生物净化池(3),所述动力组件用于驱动所述螺杆(1)旋转;所述分离组件顺所述螺杆(1)的轴向依次分为研磨段、分离段和布水段,所述布水段淹没于活性污泥中;所述套管(2)靠近所述布水段的端面封闭,远离所述布水段的端面为出渣口(21),所述套管(2)位于所述布水段内的侧壁均匀开设有布水孔(22),位于所述分离段内的侧壁开有进料口(23)。

2.根据权利要求1所述的污水过滤浮渣处理装置,其特征在于:所述螺杆(1)包括同轴相连的第一螺杆(11)和第二螺杆(12),第一螺杆(11)设于分离段和研磨段,第二螺杆(12)设于布水段,所述第一螺杆(11)与第二螺杆(12)具有不同的螺线线型。

3.根据权利要求2所述的污水过滤浮渣处理装置,其特征在于:所述第一螺杆(11)和第二螺杆(12)可拆卸连接且相互啮合,所述动力组件与所述第一螺杆(11)扭力连接。

4.根据权利要求2所述的污水过滤浮渣处理装置,其特征在于:所述第一螺杆(11)为双头螺杆(1),其两条螺线分别为第一螺线(111)和第二螺线(112),所述第一螺线(111)的齿顶线与所述套管(2)内壁抵接,所述第二螺线(112)的齿顶线与所述套管(2)内壁存在间隙。

5.根据权利要求4所述的污水过滤浮渣处理装置,其特征在于:所述第二螺线(112)的螺齿为矩形螺齿或三角形螺齿,所述螺齿在靠近轴线的部位与所述轴线垂直,随着远离所述轴线,所述螺齿逐渐向所述布水段弯折。

6.根据权利要求4所述的污水过滤浮渣处理装置,其特征在于:所述第一螺杆(11)的齿顶圆直径随着靠近所述出渣口(21)而减小,所述套管(2)相应渐变与所述第一螺杆(11)配合。

7.根据权利要求4所述的污水过滤浮渣处理装置,其特征在于:所述第一螺杆(11)的螺距,随着靠近所述出渣口(21)而减小。

8.根据权利要求2所述的污水过滤浮渣处理装置,其特征在于:所述第二螺杆(12)的螺旋角小于10°;或者,所述第二螺杆(12)的螺线与所述螺杆(1)的轴线平行;或者,所述第二螺杆(12)的螺向与转向相同,用于对套管(2)的布水段进行增压。

9.根据权利要求8所述的污水过滤浮渣处理装置,其特征在于:所述螺杆(1)为双头螺杆(1),且其螺齿在第一螺杆(11)和第二螺杆(12)交界处作渐变处理。

10.根据权利要求8所述的污水过滤浮渣处理装置,其特征在于:所述第二螺杆(12)的齿顶与所述套管(2)抵接,或,所述第二螺杆(12)的齿顶与所述套管(2)的内壁的距离小于其全齿高的20%。

发明内容

为了解决相关技术中存在的问题,缩减垃圾处理的流程,本申请提供一种污水过滤浮渣处理装置。

本申请提供的一种污水过滤浮渣处理装置采用如下的技术方案:一种污水过滤浮渣处理装置,包括包括分离组件、净化组件和动力组件,所述分离组件包括同轴设置的螺杆和套管,所述套管套设于螺杆外,所述净化组件包括活性污泥和承载所述活性污泥的生物净化池,所述动力组件用于驱动所述螺杆旋转;所述分离组件顺所述螺杆的轴向依次分为研磨段、分离段和布水段,所述布水段淹没于活性污泥中;所述套管靠近所述布水段的端面封闭,远离所述布水段的端面为出渣口,所述套管位于所述布水段内的侧壁均匀开设有布水孔,位于所述分离段内的侧壁开有进料口。

通过采用上述技术方案,当浮渣从进料口进入装置后,固形物被螺杆推动,在套管中向着出渣口移动,在移动的过程中,因为重力的作用,渗滤液与滤渣分离,滤渣从出料口输出,被后续工序收集利用;渗滤液顺着套管向下流动,流入布水段后,因为布水段淹没于活性污泥中,不再具有向下的重力势,而后被旋转的螺杆推动,从布水孔被甩出,与活性污泥完成混合,而后被净化。

优选的,所述螺杆包括同轴相连的第一螺杆和第二螺杆,第一螺杆设于分离段和研磨段,第二螺杆设于布水段,所述第一螺杆与第二螺杆具有不同的螺线线型。

通过采用上述技术方案,第一螺杆用于将固态滤渣输送向出渣口,而第二螺杆用于将渗滤液散布进生物净化池里;标准型号的螺杆主要用于对传送物或齿轮施加沿螺杆轴向的力,而第二螺杆选用不同的螺线线型后,可以使渗滤液更好地弥散于活性污泥中,混合均匀。

优选的,所述第一螺杆和第二螺杆可拆卸连接且相互啮合,所述动力组件与所述第一螺杆扭力连接。

通过采用上述技术方案,第一螺杆持续执行对浮渣的输送以及固液分离,而第二螺杆可设计为间歇式启动,当第二螺杆与第一螺杆啮合,螺杆在散布渗滤液的同时,搅打液面将空气,尤其是空气中的氧气卷入液体中,为活性污泥供氧,使之进行有氧反应,快速增殖,并对有机物进行吸收;当第二螺杆与第一螺杆脱离啮合,第一螺杆保持旋转的同时,第二螺杆停止搅打液面,失去外在氧气的输入,生物反应池内氧含量逐渐下降,活性污泥进行厌氧反应。

优选的,所述第一螺杆为双头螺杆,其两条螺线分别为第一螺线和第二螺线,所述第一螺线的齿顶线与所述套管内壁抵接,所述第二螺线的齿顶线与所述套管内壁存在间隙。

通过采用上述技术方案,第一螺线能对套管内壁进行自清洁,防止污物在管壁的堆积,降低人工清理的难度;而当滤渣与第二螺线相互作用时,在惯性的作用下,会被卷入第二螺线与套管之间的缝隙中,被磨碎的同时,其吸纳的渗滤液也被挤出,流向布水段。

优选的,所述第二螺线的螺齿为矩形螺齿或三角形螺齿,所述螺齿在靠近轴线的部位与所述轴线垂直,随着远离所述轴线,所述螺齿逐渐向所述布水段弯折。

通过采用上述技术方案,当滤渣在套管中进行输送时,随着螺杆的旋转,第二螺线与套管之间的距离逐渐减小,达到更好的研磨与固液分离效果。

优选的,所述第一螺杆的齿顶圆直径随着靠近所述出渣口而减小,所述套管相应渐变与所述第一螺杆配合。

通过采用上述技术方案,当滤渣随在分离组件中运输时,越靠近出渣口,空间越被压缩,实现更好的研磨与固液分离效果。

优选的,所述第一螺杆的螺距,随着靠近所述出渣口而减小。

通过采用上述技术方案,当滤渣随在分离组件中运输时,越靠近出渣口,空间越被压缩,以另一种方式实现更好的研磨与固液分离效果。

优选的,所述第二螺杆的螺旋角小于10°;或者,所述第二螺杆的螺线与所述螺杆的轴线平行;或者,所述第二螺杆的螺向与转向相同,用于对套管的布水段进行增压。

通过采用上述技术方案,当第二螺杆的螺旋角小于10°或者螺线与螺杆轴线平行时,螺杆旋转时,其对布水段的液体施加的主要是径向的力,能更好的将渗滤液甩入生物净化池;当第二螺杆的螺向与转向相同时,螺杆旋转对液体施加远离出渣口的轴向力,对布水段套管内的渗滤液加压,使得渗滤液在压差作用下喷入生物净化池中。以上三种方案均能使渗滤液携带更大的动能进入生物净化池中,与活性污泥达到更好的混合效果。

优选的,所述螺杆为双头螺杆,且其螺齿在第一螺杆和第二螺杆交界处作渐变处理。

通过采用上述技术方案,一方面保证了螺杆的传输效果,另一方面防止了第一螺杆和第二螺杆交接处的应力集中。

优选的,所述第二螺杆的齿顶与所述套管抵接,或,所述第二螺杆的齿顶与所述套管的内壁的距离小于其全齿高的20%。

通过采用上述技术方案,保证了螺杆传动范围在整个套管中的占比,防止螺杆过细导致螺杆与套管之间形成逆向的紊流。

综上所述,本申请包括以下至少一种有益技术效果:1.通过布水段、分离段、研磨段的设计,在对浮渣进行干湿分离的同时,一方面,将滤渣进行挤压研磨后输出为干燥的细小滤渣,另一方面,将渗滤液导入布水段后,借助螺杆的旋转为渗滤液提供动能,使得渗滤液进入生物净化池与活性污泥均匀混合,无需额外搅拌工序就能实现有效的净化;2.第一螺杆与第二螺杆的设计,在保持第一螺杆持续运转对浮渣进行干湿分离和研磨挤压的同时,可使第二螺杆间歇式运转,在第二螺杆运转时,螺纹搅打液面,为生物净化池输入氧气,使得活性污泥进行有氧反应,在第二螺杆停止运转时,生物净化池氧含量逐渐降低,转入厌氧反应,两相配合之下,能有效降低渗滤液中的有机物含量与氮化物含量,且不需要设置常规生物净化池中的机械搅拌装置或气动搅拌装置;3.第一螺杆和第二螺杆可拆卸啮合,在只使用一个动力源保证第一螺杆运行的同时,间歇驱动第二螺杆的运转;4.第一螺杆设计为双头螺杆,其中,第二螺线的边缘向布水段弯折,对滤渣起到更佳的研磨挤压效果,第一螺线则对套管内壁进行刮渣,防止污物附着;5.随着靠近出渣口,第一螺杆的螺距逐渐减小,且,套管的直径也减小,每两条相邻螺线之间的空间被压缩,达到更好的研磨挤压效果;6.第二螺杆通过不同螺线线型的设置,使套管中的渗滤液被甩出或加压喷出,与活性污泥达到较为均匀的混合效果。

(发明人:范海涛)