公布日:2023.09.15

申请日:2023.06.21

分类号:C02F1/04(2023.01)I;B01D3/14(2006.01)I;B01D3/32(2006.01)I;B01D3/42(2006.01)I;C07C45/82(2006.01)I;C07C49/08(2006.01)I;C02F103/36(2006.01)N;

C02F101/34(2006.01)N

摘要

本发明公开了一种双酚A废水中丙酮处理工艺,采用单塔连续精馏工艺处理含丙酮双酚A(BPA)废水,精馏塔顶采用部分冷凝,冷凝液相作为回流。未冷凝的气相混合物通过加压操作连续进入后续的焚烧装置,所述工艺可使塔釜废水中的甲醇和丙酮浓度降至50ppm以下,相比一般精馏处理的方法,联合使用单塔连续精馏和焚烧的工艺能够有效降低能耗,在BPA生产的行业中具有良好应用和推广价值。

权利要求书

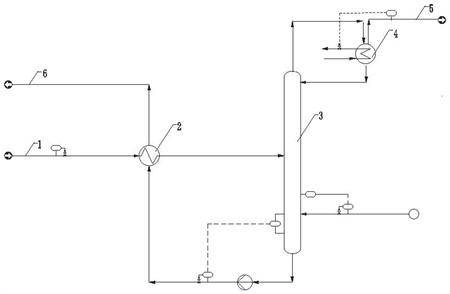

1.一种双酚A废水中丙酮的处理工艺,其特征在于,所述工艺包括进料换热段,塔顶冷凝段和塔釜再沸段;所述进料换热段包括双酚A废水经换热后进入精馏塔和塔釜回流液经换热后流入废水出界区;所述塔顶冷凝段包括塔顶气相物料经冷凝后部分回流入精馏塔和未冷凝气相经加压操作后送至外界焚烧;所述塔釜再沸段包括塔釜内废液回流至进料换热段和蒸汽进入精馏塔。

2.根据权利要求1所述的处理工艺,其特征在于,所述精馏塔的理论塔板数为25-35块。

3.根据权利要求1所述的处理工艺,其特征在于,所述精馏塔的进料位置为第3-10块。

4.根据权利要求1所述的处理工艺,其特征在于,所述精馏塔塔的回流比为2-10。

5.根据权利要求1所述的处理工艺,其特征在于,所述蒸汽的通入量为650-850kg/hr。

6.根据权利要求1所述的处理工艺,其特征在于,所述蒸汽的压力为0.35MpaG,温度139℃。

7.根据权利要求1所述的处理工艺,其特征在于,所述冷凝为通循环水,其中循环水温度为循环给水32℃,循环回水40℃,循环水压力为循环给水0.4MPaG,循环回水0.25MPaG。

8.根据权利要求1所述的处理工艺,其特征在于,所述加压操作的压力为50kPa。

发明内容

为了解决上述现有技术的问题,本发明提供了一种双酚A废水中丙酮的处理工艺,通过综合考虑处理量和产品分离要求,采用单塔连续精馏工艺处理含丙酮BPA废水,精馏塔顶采用部分冷凝,冷凝液相作为回流,塔釜液经塔釜泵泵入进料换热装置,与待分离的废水换热后进入废水出界区,未冷凝的气相混合物(丙酮纯度80%以上)通过加压操作进入后续的焚烧装置。

一种双酚A废水中丙酮的处理工艺,所述工艺包括进料换热段,塔顶冷凝段和塔釜再沸段;所述进料换热段包括双酚A废水经换热后进入精馏塔和塔釜回流液经换热后流入废水出界区;所述塔顶冷凝段包括塔顶气相物料经冷凝后部分回流入精馏塔和未冷凝气相经加压操作后送至外界焚烧;所述塔釜再沸段包括塔釜内废液回流至进料换热段和蒸汽进入精馏塔。

下面分别详细介绍本发明在BPA废水中丙酮的处理工艺,首先,考察了理论塔板数对塔顶、塔釜丙酮含量和塔釜甲醇含量的影响,随着理论塔板数增加,塔顶丙酮含量逐渐增加,塔釜丙酮含量逐渐减少,塔釜甲醇含量逐渐增加,当理论塔板数增加到一定数值时,塔顶丙酮含量达到最高,趋于稳定,塔釜丙酮含量达到最低,趋于平稳,塔釜甲醇含量也达到最高,趋于稳定。

进一步地,所述处理工艺中,理论塔板数范围优选为25-35块,更优选为25块。

其次,本发明还考察了进料位置对BPA废水丙酮处理工艺的影响,随着进料位置塔板数增加,塔顶丙酮含量呈现先增加后降低的趋势,塔釜丙酮含量呈现先降低后增加的趋势,塔釜甲醇含量呈现降低趋势,随后塔釜甲醇含量趋于平稳。

进一步地,所述处理工艺中,精馏塔的进料位置优选为第3-10块,更优选为第4块塔板。

再次,本发明还考察了回流比对BPA废水丙酮处理工艺的影响,随着回流比增加,塔顶丙酮含量呈现逐渐增加趋势,继续增加回流比,塔顶丙酮含量增加不大,塔釜丙酮含量在一定回流比内基本不变,继续增加回流比,塔釜丙酮含量呈现逐渐降低趋势,回流比对塔釜甲醇含量基本无影响。

进一步地,所述处理工艺中,精馏塔的回流比优选为2-10,更有选为4。

进一步地,所述处理工艺中,冷凝为通循环水,其中循环水温度为循环给水32℃,循环回水40℃,循环水压力为循环给水0.4MPaG,循环回水0.25MPaG。

最后,本发明还考察了汽提蒸汽通入量对BPA废水丙酮处理工艺的影响,汽提蒸汽通入量越高,塔顶丙酮浓度。越大,塔釜丙酮和甲醇的浓度越低。

进一步地,所述处理工艺中,蒸汽的通入量为650-850kg/hr,优选为780或850kg/hr,更优选为780kg/hr。

进一步地,所述处理工艺中,蒸汽的压力为0.35MpaG,温度139℃。

进一步地,所述处理工艺中,加压操作的压力为50kPa。

与现有技术相比,本发明的有益效果是:

(1)经过本工艺处理的双酚A废水能够到达到排放标准。

(2)通过单塔连续精馏工艺,将塔顶未冷凝的气相混合物送至外界焚烧,塔釜液回流至进料换热装置进行进一步地换热处理后,联合使用单塔连续精馏和焚烧的工艺相比一般精馏工艺能够使蒸汽使用量降低8.2%,因此该工艺在BPA生产的行业中具有良好应用和推广价值。

(发明人:谢华生;刘增;杜小岭;赵志峰;杜森肴;朱志峰)