公布日:2023.09.12

申请日:2023.05.30

分类号:C01C1/26(2006.01)I;C01C1/244(2006.01)I

摘要

本申请涉及硫酸钠资源化利用技术领域,具体公开了一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的系统及方法。一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,包括如下步骤:S1:溶解:将硫酸钠废盐或高浓度废水配置成溶解液;S2:净化;S3:碳化;S4:分离干燥;S5:浓缩析晶:将母液Ⅰ进行浓缩,然后在0-5℃条件下加入溶解度大于硫酸钠和碳酸氢钠的钠盐,析出硫酸钠和碳酸氢钠的复盐晶体,采用过滤离心分离后得到复盐产品和硫酸铵溶液,复盐产品返回至步骤S3中套用;S6:闪蒸提纯。本申请的硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法具有硫酸钠利用率高、产品纯度高的优点。

权利要求书

1.一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,其特征在于,包括如下步骤:S1:溶解:将硫酸钠废盐或高浓度废水配置成溶解液;S2:净化:取除杂剂加入溶解液内进行重金属除杂处理,然后加入氧化剂进行氧化处理,接着经过脱色、过滤得到净化液;S3:碳化:向净化液内加入碳酸氢铵,进行复分解反应后得到浆液;S4:分离干燥:对浆液离心处理,得到碳酸氢钠湿品和母液Ⅰ,碳酸氢钠湿品干燥后的到碳酸氢钠干品;S5:浓缩析晶:将母液Ⅰ进行浓缩,然后在0-5℃条件下加入溶解度大于硫酸钠和碳酸氢钠的钠盐,析出硫酸钠和碳酸氢钠的复盐晶体,采用过滤离心分离后得到复盐产品和硫酸铵溶液,复盐产品返回至步骤S3中套用;S6:闪蒸提纯:将硫酸铵溶液进行闪蒸浓缩,降温后离心脱水得到硫酸铵湿品和母液Ⅱ,母液Ⅱ返回至步骤S5中与母液Ⅰ混合,硫酸铵湿品干燥后得到硫酸铵干品。

2.根据权利要求1所述的一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,其特征在于,所述步骤S5中,钠盐的添加量占母液Ⅰ质量的0.1‰-0.15‰。

3.根据权利要求1所述的一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,其特征在于,所述步骤S5中,钠盐为硝酸钠、醋酸钠、氯化钠中的一种或多种。

4.根据权利要求1所述的一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,其特征在于,所述步骤S5中,对母液Ⅰ进行浓缩的终点控制是:蒸发水量占母液Ⅰ总质量的3/10-7/20。

5.根据权利要求1所述的一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,其特征在于,所述步骤S3中,母液Ⅰ中硫酸钠与碳酸氢铵的质量比为1:(1.05-1.1)。

6.根据权利要求1所述的一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,其特征在于,所述步骤S6中,蒸发水量达硫酸铵溶液体积的1/2-3/5时作为浓缩终点。

7.根据权利要求1所述的一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,其特征在于,所述步骤S6中,离心分离因数为800-1000,筛网目数为150-200目。

8.根据权利要求1所述的一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,其特征在于,所述步骤S4中,离心脱水过程中采用饱和碳酸氢钠溶液进行洗涤。

9.根据权利要求1所述的一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,其特征在于,所述溶解液中硫酸钠的质量百分比浓度为28-33%。

10.一种应用如权利要求1-9任一所述硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵方法的系统,包括破碎装置、溶解装置、净化装置、碳化装置、第一离心装置、第一浓缩装置、冷却装置、冷冻析晶装置、第二离心装置、第二浓缩装置、第三离心装置;所述溶解装置进料口与破碎装置连通,出液口与净化装置连通;所述净化装置的出液口与碳化装置的进料口连通,净化装置的固体出料口排出滤渣;所述碳化装置的出液口与第一离心装置的进料口连通,第一离心装置的固体出料口排出碳酸氢钠湿品;所述第一离心装置的出液口与第一浓缩装置的进料口连通,第一浓缩装置的出液口与冷却装置的进料口连通,冷却装置的出液口与冷冻析晶装置的进料口连通,冷冻析晶装置的出液口与与第二离心装置的进料口连通,第二离心装置的固体出料口排出复盐产品;所述第二离心装置的出液口与第二浓缩装置的进料口连通,第二浓缩装置的出液口与第三离心装置的进料口连通,第三离心装置的固体出料口排出硫酸铵湿品。

发明内容

为了改善硫酸钠生产硫酸铵和碳酸氢钠过程中碳酸氢钠产品和硫酸铵产品纯度低的问题,本申请提供一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的系统及方法。

第一方面,本申请提供一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,采用如下的技术方案:

一种硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵的方法,包括如下步骤:

S1:溶解:将硫酸钠废盐或高浓度废水配置成溶解液;

S2:净化:取除杂剂加入溶解液内进行重金属除杂处理,然后加入氧化剂进行氧化处理,接着经过脱色、过滤得到净化液;

S3:碳化:向净化液内加入碳酸氢铵,进行复分解反应后得到浆液;

S4:分离干燥:对浆液离心处理,得到碳酸氢钠湿品和母液Ⅰ,碳酸氢钠湿品干燥后的到碳酸氢钠干品;

S5:浓缩析晶:将母液Ⅰ进行浓缩,然后在0-5℃条件下加入溶解度大于硫酸钠和碳酸氢钠的钠盐,析出硫酸钠和碳酸氢钠的复盐晶体,采用过滤离心分离后得到复盐产品和硫酸铵溶液,复盐产品返回至步骤S3中套用;

S6:闪蒸提纯:将硫酸铵溶液进行闪蒸浓缩,降温后离心脱水得到硫酸铵湿品和母液Ⅱ,母液Ⅱ返回至步骤S5中与母液Ⅰ混合,硫酸铵湿品干燥后得到硫酸铵干品。

通过采用上述技术方案,先将硫酸钠废盐或高浓度废水配置成溶解液,从而使可溶性组分与不溶性固态组分固液分离,接着加入除杂剂去除重金属离子,减少重金属离子污染。然后加入氧化剂进行氧化处理,使得溶解液内的亚硫酸钠转化为硫酸钠,提高溶解液的硫酸钠纯度,再经过进一步的脱色、过滤处理,得到较为纯净的净化液。

净化得到的净化液进入碳化阶段,向净化液内加入合适比例的碳酸氢铵,使硫酸钠与碳酸氢铵进行复分解反应生成含有碳酸氢钠和硫酸铵的浆料,然后对浆料进行离心处理,分离出碳酸氢钠湿品和母液Ⅰ,将碳酸氢钠湿品干燥后得到较高纯度的碳酸氢钠干品。

分离得到的母液Ⅰ中存在未反应完全的硫酸钠以及未分离的碳酸氢钠组分,如果直接进行浓缩析晶,会使得到的硫酸铵纯度较低。对此,本申请向母液Ⅰ中加入溶解度大于硫酸钠和碳酸氢钠的钠盐,在0-5℃的低温环境下,利用钠离子的同离子效应,促进母液Ⅰ中的硫酸钠和碳酸氢钠以复盐的形式结晶析出,离心分离后得到较为纯净的硫酸铵溶液和复盐产品。并且,复盐产品可以返回至碳化阶段进行套用,大幅度提升了硫酸钠的转化率以及碳酸氢钠产品的纯度。

离心后得到的较纯净硫酸铵溶液经过蒸发浓缩,降温后析出硫酸铵晶体,经过离心分离后得到硫酸铵湿品和母液Ⅱ,硫酸铵湿品干燥后得到纯度可达94%以上的硫酸铵干品。另外,蒸发浓缩过程中产生的尾气经过稀硫酸吸附后得到硫酸铵循环液,硫酸铵循环液返回至工序起点与下一批较纯净的硫酸铵溶液混合,进行下一次的蒸发浓缩处理。而分离得到的母液Ⅱ返回至步骤S5中与母液Ⅰ的浓缩液混合,进行下一批次的析晶操作,从而提升硫酸铵的转化率以及硫酸铵产品的纯度。

本申请在冷冻析晶过程中引入钠盐,利用同离子效应和复盐在碳化阶段的套用,大大提升了硫酸铵的浓度,同时也降低了硫酸铵溶液的体积量,从而获得纯度较高的硫酸铵产品,整体工艺的能耗也得以明显降低,适合推广应用。

优选的,所述步骤S5中,钠盐的添加量占母液Ⅰ质量的0.1‰-0.15‰。

通过采用上述技术方案,在冷冻析晶阶段引入过多的钠盐,促析作用不在明显提升,反而会引入多余的杂质,造成硫酸铵产品的纯度下降。引入过少的钠盐,会使得母液Ⅰ中硫酸钠和碳酸氢钠析出量下降,也会引起硫酸铵溶液的纯度下降。因此优化和调整钠盐的添加量,在保证促析作用的同时不引入过多的杂质组分,从而提高硫酸铵产品的纯度。

优选的,所述步骤S5中,钠盐为硝酸钠、醋酸钠、氯化钠中的一种或多种。

通过采用上述技术方案,硝酸钠、醋酸钠以及氯化钠在0-5℃条件下的溶解度都大于碳酸氢钠和硫酸铵,基于同离子效应,可以很好的促进碳酸氢钠和硫酸钠的析出,并且硝酸钠、醋酸钠和氯化钠的引入不会对硫酸铵组分产生过大的影响,保证了硫酸铵溶液的纯度和浓度。

进一步优选的,所述步骤S5中,加入的钠盐经过改性处理,所述改性处理包括如下步骤:

1)取65-80份羧甲基纤维素钠、35-50份水、15-20份乙醇、5-10份藻酸盐、3-5份丙烯酰胺混合均匀制得包覆料;

2)取150-180份钠盐,先称取占钠盐总质量5.5-9%的部分钠盐加入包覆料内,分散均匀后真空干燥、研磨得到调控料;

3)然后将调控料与剩余钠盐混合均匀即可。

通过采用上述技术方案,羧甲基纤维素钠、藻酸盐以及丙烯酰胺在水体系下形成交联凝胶状包覆料,包覆料具有网状交联结构,网状交联结构中的亲水基团和烷基疏水基团之间形成梯度分布排列,从而形成亲水疏水复合层,并且亲水层与水、乙醇共同构成“蓄水池”结构。然后将少部分钠盐加入包覆料中分散均匀后,钠盐溶解、分散在“蓄水池”内,经过真空干燥后,乙醇和水得以快速挥发,从而形成外层为包覆层、内层具有空洞结构的调控料,使钠盐容纳在空洞结构内。

在析晶阶段,把改性处理后的钠盐加入母液Ⅰ浓缩液中后,除调控料以外的钠盐迅速溶解并产生同离子效应,促进硫酸钠和碳酸氢钠析出,保证硫酸铵溶液的纯度。然后在析晶过程以及后续批次的套用循环过程中,随着时间的推移,调控料的包覆层结构逐渐吸水膨胀、溶解,将空洞结构中的钠盐逐渐释放出来,逐渐参与到析晶过程,利用缓慢释放作用可以起到稳定析晶过程的作用,降低硫酸钠和碳酸氢钠析晶过程中的“极化”、“失控”现象,进一步提升硫酸铵溶液的纯度。

另外,包覆层材料在溶解后进入体系内解离出羧甲基纤维素阴离子、藻酸阴离子,能够与钠离子之间形成动态结合,利用这一动态结合作用可以在析晶过程引入新的平衡点,在保持促析作用的同时减少钠盐的加入量和补加次数,同时这些阴离子可以循环利用,不会对体系产生影响,进一步提升了硫酸铵产品的纯度。

优选的,所述步骤S5中,对母液Ⅰ进行浓缩的终点控制是:蒸发水量占母液Ⅰ总质量的3/10-7/20。

通过采用上述技术方案,控制母液Ⅰ的浓缩终点,使得母液Ⅰ浓缩液中碳酸氢钠、硫酸钠以及硫酸铵的浓度处于合适范围,有利于后续的同离子析出操作,从而得到纯度更高的硫酸铵溶液。

优选的,所述步骤S3中,母液Ⅰ中硫酸钠与碳酸氢铵的质量比为1:(1.05-1.1)。

通过采用上述技术方案,碳化阶段加入过多的碳酸氢铵会造成浆液后续分离压力增大,引入过少的碳酸氢铵会使得硫酸钠的反应不完全,硫酸钠的转化率下降。因此优化和调整碳酸氢铵与硫酸铵的比例,确保溶液中硫酸钠全部反应,同时提升后续碳酸氢钠和硫酸铵产品的纯度。

优选的,所述步骤S6中,蒸发水量达硫酸铵溶液体积的1/2-3/5时作为浓缩终点。

通过采用上述技术方案,优化和调整浓缩终点,尽量减少除硫酸铵以外的杂质盐组分的析出,进一步提高硫酸铵产品的纯度,同时也减少母液Ⅱ返回至步骤S5中套用对冷冻析晶体系的影响,提高整个体系的稳定性。

优选的,所述步骤S6中,离心分离因数为800-1000,筛网目数为150-200目。

通过采用上述技术方案,实验和筛选离心分离因数以及筛网目数,减少杂质盐分的析出掺杂,从而提升硫酸铵的产品质量和纯度。

优选的,所述步骤S4中,离心脱水过程中采用饱和碳酸氢钠溶液进行洗涤。

通过采用上述技术方案,在离心过程中,一边离心一边采用饱和碳酸氢钠溶液进行冲洗,去除碳酸氢钠湿品颗粒表面附着的浆液,大幅度提高了碳酸氢钠产品的纯度。洗涤过程中引入的饱和碳酸氢钠溶液可以在步骤S5中返回至步骤S3中套用,不会产生废水,利用率更高。

优选的,所述溶解液中硫酸钠的质量百分比浓度为28-33%。

通过采用上述技术方案,优化和调整溶解液中硫酸钠的质量百分比浓度,在保证硫酸铵和碳酸氢钠产品纯度的同时获得较为稳定的体系,不易在碳化、浓缩、析晶等阶段发生失稳现象。

第二方面,本申请提供一种应用硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵方法的系统,采用如下技术方案:

一种应用硫酸钠废盐或高浓度废水资源化生产碳酸氢钠和硫酸铵方法的系统,包括破碎装置、溶解装置、净化装置、碳化装置、第一离心装置、第一浓缩装置、冷却装置、冷冻析晶装置、第二离心装置、第二浓缩装置、第三离心装置;

所述溶解装置进料口与破碎装置连通,出液口与净化装置连通;

所述净化装置的出液口与碳化装置的进料口连通,净化装置的固体出料口排出滤渣;

所述碳化装置的出液口与第一离心装置的进料口连通,第一离心装置的固体出料口排出碳酸氢钠湿品;

所述第一离心装置的出液口与第一浓缩装置的进料口连通,第一浓缩装置的出液口与冷却装置的进料口连通,冷却装置的出液口与冷冻析晶装置的进料口连通,冷冻析晶装置的出液口与与第二离心装置的进料口连通,第二离心装置的固体出料口排出复盐产品;

所述第二离心装置的出液口与第二浓缩装置的进料口连通,第二浓缩装置的出液口与第三离心装置的进料口连通,第三离心装置的固体出料口排出硫酸铵湿品。

综上所述,本申请具有以下有益效果:

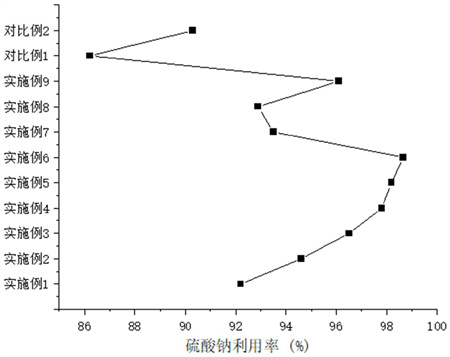

1、本申请采用硫酸钠废盐或高浓度废水作为原料,经过溶解提纯后与碳酸氢铵进行碳化反应,得到纯度较高的碳酸氢钠产品。并且在浓缩析晶阶段引入钠盐,利用钠同离子效应析出硫酸钠和碳酸氢钠的复盐返回至碳化阶段套用,不但大大提升了硫酸钠的转化率,还能够得到纯度很高的硫酸铵产品,整个工艺流程具有能耗低、硫酸钠利用率高的优点。

2、本申请通过控制硫酸钠和碳酸氢铵的比例,以及钠盐的加入量,在不引入杂质组分的同时进一步提升碳酸氢钠和硫酸铵产品的纯度。

3、采用本申请的系统应用上述方法,整个系统工艺流程紧凑稳定,可以间歇或者连续化处理大批量的硫酸钠废盐或高浓度废水,同时获得高经济价值的硫酸铵和碳酸氢钠产品,使得硫酸钠得到很好的资源化利用。

(发明人:吴晓毛;段世俊;鲁满;陈明;高祥瑜)