近年来,我国加大了对城市和企业污水处理厂产生污泥的处置力度,燃煤耦合污泥作为热电联产的燃料已经成为国内污泥处置的主流工艺之一,相应的锅炉烟气脱硫废水零排放也在不断地研究和实践中。嘉兴新嘉爱斯热电有限公司积极探索创新,在原来热电联产基础上,建成了日处理2500吨的污泥干化焚烧综合利用项目,采用污泥耦合燃煤作为循环流化床锅炉燃料,烟气处理采用炉内喷钙+高效静电除尘+活性碳喷雾+布袋除尘+石灰石膏法脱硫+湿式电除尘工艺,烟气达到了排放超低排放要求。并在脱硫废水零排放工艺线路上勇于研究实践,取得了良好的效果。

一、技术线路研究

1.1 原有脱硫废水处理技术线路

原有的脱硫废水处理采用中和—沉降—絮凝—浓缩澄清—污泥处理工艺,具体流程为:

(1)中和及沉降:在脱硫废水加入石灰乳溶液提高pH至9.0以上,使大多数重金属离子在碱性环境中生成难溶的氢氧化物沉淀。加入有机硫化物,使其与剩余的大部分Ca2+、Hg2+反应形成沉淀物沉积下来。

(2)絮凝和浓缩:在废水中加入絮凝剂FeClCO4,使细小颗粒凝聚成大颗粒而沉积,在澄清池入口中心管处加入混凝剂PAM强化颗粒长大,使细小的絮凝物发生凝聚和聚集后分离出来。废水溢流进入澄清池中,絮凝物沉积在底部浓缩成污泥。污泥排到板框式压滤机,小部分污泥返回中和反应箱提供沉淀所需的晶核。

(3)污泥处理系统:将污泥输泵送至板框压滤机中进行脱水,压出的压滤机滤液送至溢流坑,溢流坑液位达到一定液位后,送入中和箱与新的脱硫废水进入下一轮的处理循环继续处理。在湿法脱硫过程中,为防止浆液中Cl-1浓度过高,需要从系统中排放一定量的废水以维持脱硫系统中物料平衡。由于脱硫废水中有很多物质属于国家环保标准中要求严格控制的污染物,所以,脱硫废水要求零排放或者必须经过降盐类处理才能进行排放。原来的方案由于脱硫废水经过以上絮凝去除悬浮物后未能除去可溶性的盐,按照环保要求不能排入工业或市政污水管道。因此,此种脱硫废水工艺存在技术局限。

1.2 目前火电厂各类废水零排放工艺技术

(1)预处理+传统蒸发结晶(MED&MVR)。通过投加石灰、絮凝剂等预处理,将脱硫废水中大部分的悬浮物、重金属及氟离子、硬度、二氧化硅等结垢物质除去,再由蒸发器进行蒸发结晶,冷凝水回用,结晶盐另行处理。该技术成熟可靠,但投资费用高、运行成本高。

(2)预处理+膜浓缩+传统蒸发结晶。通过投加石灰、絮凝剂等预处理后,采用膜技术进行浓缩减量化,淡水回用,浓水进入后续传统蒸发结晶系统,结晶盐另行处理。该工艺中采用膜浓缩减量,终端废水量可减少50%~60%,相应的蒸发水量也减少,因此,投资费用和运行成本相对低,但系统流程长,加药量和污泥量大,对水质波动适应性差。

(3)烟道喷雾蒸发。将脱硫废水泵送至除尘器前烟道内雾化,利用烟气温度将雾滴蒸干,再由除尘器将颗粒物进行捕捉收集。工艺流程简单,投资费用、运行费用较低,但该工艺废水处理量不稳定,受机组负荷影响较大,烟气湿度增加,电除尘低温腐蚀严重。

(4)烟气余热浓缩蒸发。这是一种相对简洁的处理脱硫废水的技术,利用锅炉排烟余热直接蒸发的方式将废水浓缩10倍以上,采取引入热二次风将浓缩液在惰性载体干燥流化床彻底干燥,再通过锅炉除尘器捕集颗粒物。该技术对于废水量较大的项目更适合,单位投资较低,锅炉热效率影响小。

1.3 确定采用的烟气脱硫废水的技术路线

我们针对燃煤耦合污泥焚烧循环流化床锅炉的烟气脱硫废水进行分析研究,从工艺、安全、环保、经济等各方面进行了细致的论证后,提出和实施了以下脱硫废水零排放技术方案。

(1)结合工艺特点综合考虑,决定采用预沉降—蒸发浓缩—沉降分离—喷射蒸发工艺路线对脱硫废水进行处理,实现废水零排放。

(2)利用脱硫原烟气在蒸发塔中与逆向喷淋的废水进行换热,废水吸收烟气热量蒸发浓缩;浓缩的废水进入沉渣池进行沉降分离;清液通过输送泵排至渣场,利用热渣余热将水分完全蒸发;沉渣池固层污泥外运集中处理。本工艺线路能耗低、运行成本小,蒸发的水分进入吸收塔,为吸收塔补水。

(3)脱硫废水零排放技术流程介绍。

①预沉降:废水旋流器的溢流液进入废水池中,进行重力沉降。预沉降过程中,废水中石膏颗粒物、悬浮物在重力作用下向池底富集。

②蒸发浓缩:脱硫废水量大,且固含量较低,因此需先对废水先进行浓缩处理,经过浓缩处理后废水量将减少至原来的1/10,含固量为原来的10倍。蒸发浓缩工艺是基于水与无机盐和悬浮物沸点的差异实现分离的技术。利用脱硫原烟气与废水进行换热增湿,水分在高温烟气作用下蒸发进入烟气,最终进入吸收塔。随着水分的蒸发,废水浓度不断升高,废水量大大降低。

③沉降分离:当废水浓度浓缩到15%左右,通过排出泵将浓缩废水排入沉渣池进行沉降分离。高浓度的悬浮物在重力作用下沉降进入沉渣池底部形成污泥。沉降分离相当于对废水进行了进一步浓缩处理。

④喷射蒸发:脱硫废水经浓缩后废水量将减至10%,浓缩后的废水在池内沉降分离,分离后的少量6%左右的清液量和4%左右的污泥量,将沉渣池内的清液排至渣场,利用废渣的余热蒸发,从而达到脱硫废水零排放的目的。

二、工程实践

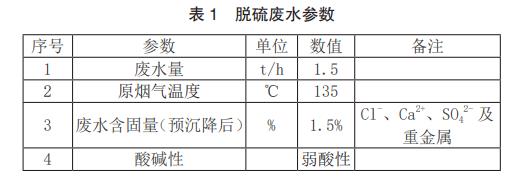

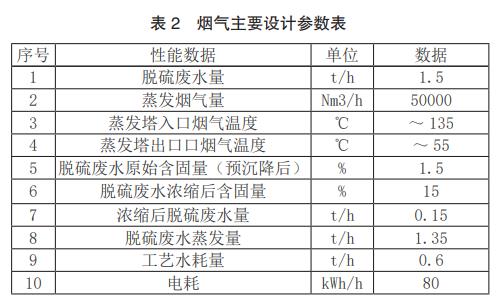

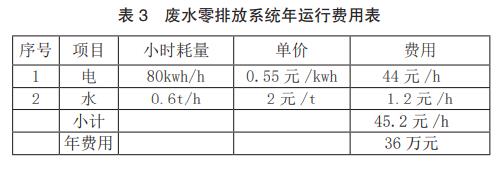

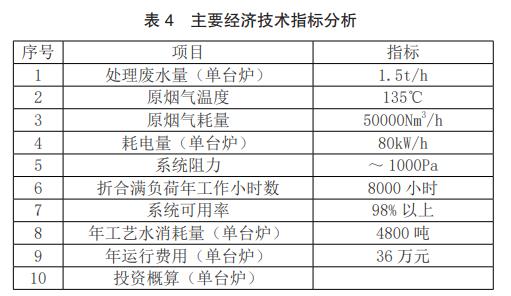

设计参数:脱硫废水参数和烟气主要设计参数见表1和表2。运行费用年运行时间折合至满负荷运行按8000小时计,废水零排放系统年运行费用见表3。主要经济技术指标表4。经过试验,对电除尘粉煤灰成份、脱硫废水零排放能耗等指标进行综合分析,脱硫废水零排放处理成本控制在40元/吨以下,实现低成本脱硫废水零排放。

三、结语

国家新的环保法律、法规相继出台,环保要求越来越高,国务院颁发《水污染防治行动计划》,要求脱硫废水处理后的出水中由于含有高浓度的氯离子和重金属离子,氯离子会严重腐蚀金属设备,重金属离子对环境造成污染,此部分废水由于离子浓度高,难以回用,需要进行浓缩、减量、无害化处理,最终实现废水零排放。采用烟气浓缩蒸发技术处理脱硫废水后,电除尘的粉煤灰氯离子含量会稍微上升。根据GB175-2007《通用硅酸盐水泥标准》的规定,硅酸盐水泥中氯离子浓度不得超过0.06%,硅酸盐水泥中粉煤灰的掺比一般不超过30%,经过测试氯离子加权浓度远小于0.06%。因此,脱硫废水中氯离子进入粉煤灰对粉煤灰的品质影响较小,符合水泥质量要求。机组停用检修时对电除尘内部进行了检查,发现有2根阴极线断裂,但是没有明显腐蚀现象,无法证明阴极线断裂是项目实施引起,整体说明废水零排放对电除尘设备未造成了不良影响。采用烟气余热浓缩蒸发技术处理脱硫废水,系统和设备简单,对机组安全运行没有任何影响,也没有对超低排放设备造成负面影响,投资节省、系统运行和维护费用低,实现了低成本脱硫废水零排放。(来源:嘉兴新嘉爱斯热电有限公司)