燃煤电厂的湿法脱硫工艺产生的脱硫废水含国家严格控制的第一类污染物,其成分复杂、污染物种类多,具有高硬度、高氯根、高含盐量等特点,成为燃煤电厂最难处理的废水。脱硫废水经过常规中和、絮凝沉淀处理后,虽然能满足达标排放的要求,但此类废水排放会对电厂周围水环境、土壤环境以及整个生态环境产生危害。要最大限度地减少因脱硫废水排放而造成的环境污染,必须对脱硫废水进行深度处理,以实现废水回收再利用,达到废水零排放,从而实现经济效益、环境效益和社会效益的协调发展。因此,脱硫废水的处理是燃煤电厂废水处理的重要环节。

近年来,机械蒸汽压缩在废水处理中的应用越来越广。我们采用机械蒸汽压缩为关键技术,由软化系统、机械蒸汽压缩(MVC)蒸发浓缩系统、MED-TC低温两效强制循环蒸发结晶系统、离心干燥出盐系统及尾气吸收系统组成的联合处理方案,对山西漳电蒲洲热电有限公司的脱硫废水进行深度处理的技术进行了应用研究,不仅实现了废水的回收利用,也有效地降低了蒸发结晶过程的能耗。

1、处理工艺介绍

1.1 工艺流程与处理方法一览

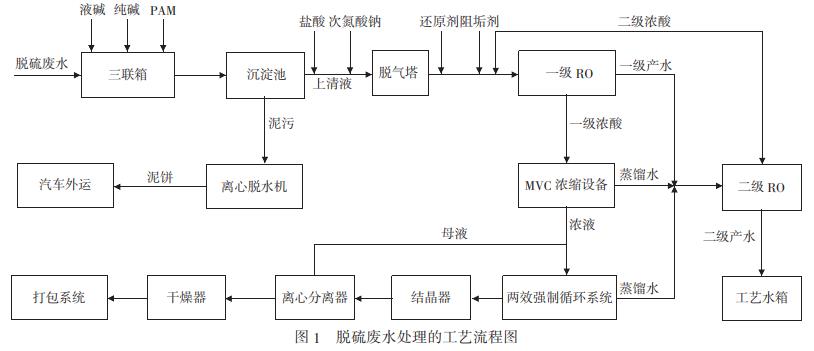

脱硫废水处理的工艺流程图见图1。首先进行软化处理,然后采用机械蒸汽压缩蒸发、结晶和干燥等处理,具体的方法逐一介绍。

1.2 软化处理

对脱硫废水进行了软化处理的目的,主要是去除钙镁等金属离子,防止蒸发和结晶系统结垢,延长系统清洗周期。最终的结晶盐为钠盐(主要成份65%左右为NaCl,35%左右为Na2SO4),能够作为化工厂的原料进行回收利用,消除了固废排放对环境的污染。处理工艺过程简述如下。

a)脱硫废水进入调节池,在调节池内通过曝气搅拌、氧化处理进行水质水量调节,同时初步降低废水中的COD及氨氮。

b)废水经过调节池预处理后由进水提升泵打入pH调整箱,通过投加碱液(NaOH溶液)去除脱硫废水中的镁离子,产生的氢氧化镁沉淀以污泥形式排出。

c)废水经过pH调整箱后通过自流进入反应箱,投加纯碱(Na2CO3)并充分搅拌,使废水中的钙离子与CO2-3离子充分接触、反应,产生的碳酸钙沉淀以污泥的形式排出。

d)废水经过反应箱后通过自流进入絮凝箱,投加助凝剂(PAM),通过絮凝搅拌机进行慢速搅拌,形成大颗粒矾花,以利于后续沉淀。

e)废水经过絮凝箱后通过自流进入沉淀池,在沉淀池内,颗粒物及矾花被沉淀截留,通过底部排泥方式排出,沉淀后上清液自流进入后续处理设备。

f)废水经过沉淀澄清后通过自流进入脱气塔,在流入脱气塔前在管道混合器内投加次氯酸钠和盐酸,通过次氯酸钠把氨氮氧化成硝酸盐和氮气,利用次氯酸钠的强氧化性降低COD的含量。通过脱气塔内水气对流设施,吹脱去除废水中产生的氮气。

g)软化后的废水由一级RO提升泵打入一级RO处理设备,进行一级RO浓缩处理后,产水进入二级RO进水缓存罐等待二级RO处理,一级RO浓水进入一级RO浓水池后通过水泵输送至机械蒸汽压缩(MVC)浓缩系统进行深度处理。

h)通过二级RO处理后,二级产水排入回用水罐回用,二级RO浓水排回软化水池再通过一级RO系统进行循环处理。

i)沉淀池截留污泥,由污泥泵打入离心脱水机进行离心脱水,形成泥饼汽车外运,离心液排回进水调节池,进入循环处理。

1.3 机械蒸汽压缩(MVC)蒸发浓缩系统

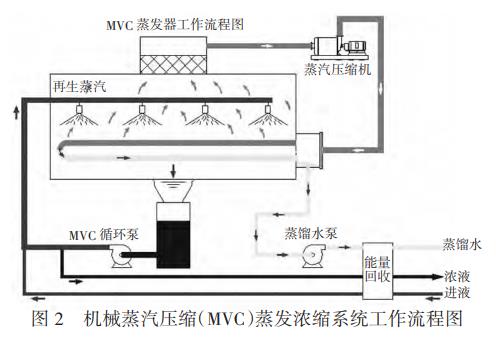

机械蒸汽压缩(MVC)蒸发是最节省能量的蒸发工艺,其特点是不需要蒸汽作为长期供热源,只是在开机时提供少量的蒸汽加热,也不需要冷却水的供应。机械蒸汽压缩(MVC)技术利用高能效蒸汽压缩机将系统产生的二次蒸汽(温度100°C、压力10kPa)压缩升温(升至温度110°C、压力20kPa),提高二次蒸汽的热焓,该二次蒸汽进入蒸发系统作为热源循环使用,替代绝大部分新鲜蒸汽,新鲜蒸汽仅用于补充热损失和补充进出料温差所需热焓,从而大幅度降低蒸发器的新鲜蒸汽消耗,达到节能目的。工作流程见图2。

a)经软化预处理后的脱硫废水由原液泵泵入蒸发系统,原液首先进入热交换器(即蒸馏水热交换器),被蒸发器排出的高温蒸馏水加热,与此同时,排出系统的蒸馏水的温度得以降低。

b)经过热交换器预热后的脱硫废水原液进入排气冷凝器再进一步预热(该排气冷凝器主要为冷却蒸发器排出的不凝气体,以达到无蒸汽损失和热损最小化)。

c)预热系统有效回收了排出系统的热量,降低了系统的能耗。

d)经过预热后的脱硫废水原液进入卧管降膜蒸发器内,通过喷嘴喷淋到热交换管的外面形成薄膜,热交换管内的饱和蒸汽冷凝后释放的潜热传递给管外的薄膜使其蒸发,未被蒸发的液体流到热井进行下一次循环,管外产生的二次蒸汽被抽入蒸汽压缩机,进行升温升压,循环利用于蒸发器。被压缩的蒸汽流入蒸发器换热管束内,冷却形成蒸馏水,该蒸馏水经换热器(即蒸馏水热交换器)利用后,进入回用水箱。热井内的高温浓缩液由循环泵泵出,部分再次进行循环蒸发浓缩,部分进入后续处理系统进行结晶。

1.4 MED-TC低温两效强制循环蒸发结晶系统

MVC卧管降膜蒸发的浓缩液进入MED-TC蒸发主体第一效,由循环泵输送至加热器,加热后的浓缩液进入分离室闪蒸。分离室产生的二次蒸汽作为热源进入第二效的加热器,而第一效的浓液泵入第二效的分离室,由循环泵输送至第二效加热器加热,加热后的浓缩液进入分离室闪蒸,进一步浓缩至结晶出盐,结晶成的较大颗粒沉降至分离室底部,由浓液泵抽出。二效分离室的上清液由循环泵输送至加热器进行循环蒸发。一效、二效加热器的蒸馏水经过换热后排出到回用水箱。

1.5 离心干燥出盐系统

由强制循环二效浓液泵泵出的浓液进入一个稠厚器,浓液中的上清液回流至二效分离室,固体颗粒沉降到底部最后排至冷却结晶器冷却,再流至离心机进行固液分离。离心机滤液(即母液)一部分回流到强制循环第一效再次进行蒸发,一部分回流到原液池参与下次循环。固体被送至流化床干燥器,用饱和蒸汽进行干燥,干燥固体再由打包系统打包排出。

1.6 尾气吸收系统

真空泵从强制循环二效分离室抽出二次蒸汽排至吸收系统,并控制系统的真空度,使强制循环第二效处于负压蒸发。尾气先排入吸收塔与吸收液反应,然后排出系统。

2、操作方法及试验检验结果

2.1 操作方法

脱硫废水深度处理,以机械蒸汽压缩技术为关键技术,由软化系统、机械蒸汽压缩(MVC)蒸发浓缩系统、MED-TC低温两效强制循环蒸发结晶系统、离心干燥出盐系统及尾气吸收系统组成。系统采用DCS控制,全自动运行设计。蒸汽压缩机采用变频控制,进行软启动,运行过程中根据MVC蒸发器主体内的先进的高精度温度控制仪表进行自动调节压缩机频率,保证系统内脱硫废水蒸发浓缩所需的最优蒸发温度。

2.2 试验检验结果

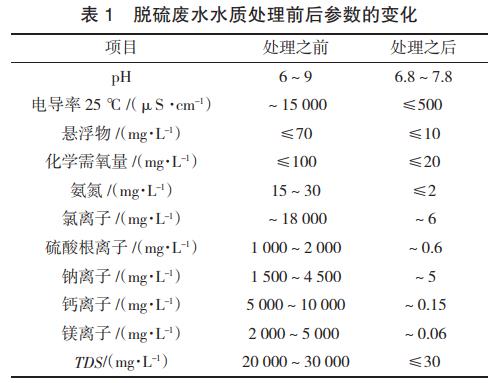

山西永济热电厂的“上大压小”热电联产工程,建设规模为2×350MW超临界空冷供热发电机组,相应配置2台1205t/h超临界参数、自然循环、一次中间再热、固态排渣煤粉锅炉,采用石灰石-石膏湿法脱硫,每小时产生废水约20t,脱硫废水处理前后参数的比较见表1。

利用机械蒸汽压缩技术对脱硫废水进行深度处理,通过运行证明,系统产水(水质见表1)可以全部作为水源回用,实现废水零排放。

2.2.1 经济效益

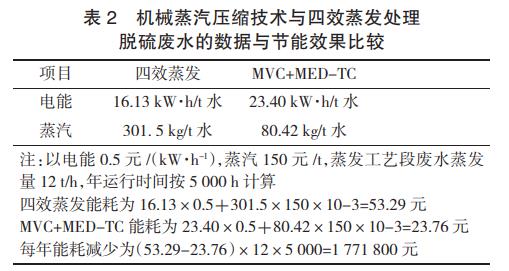

利用机械蒸汽压缩技术对脱硫废水进行深度处理,处理每t水的电耗约23.40kW•h/t水;蒸汽消耗约80.42kg/t水,与传统的四效蒸发相比节能效果明显,对比数据见表2。

由此可见:采用机械蒸汽压缩(MVC)蒸发浓缩系统、MED-TC低温两效强制循环蒸发结晶系统比四效蒸发每年电耗及汽耗节约177万元。

机械蒸汽压缩(MVC)技术利用高能效蒸汽压缩机将系统产生的二次蒸汽压缩升温,提高二次蒸汽的焓。提高热焓的二次蒸汽进入蒸发系统作为热源循环使用,替代绝大部分新鲜蒸汽。新鲜蒸汽仅用于补充热损失和补充进出料温差所需热焓,从而大幅度降低蒸发器的新鲜蒸汽消耗,节能效果显著,特别是在盐分浓度较低沸点上升较小的情况下尤其明显,弥补了多效蒸发能耗过高的不足,可最大限度地节约系统整体运行费用。

2.2.2 环保效益

本系统处理水量为20t/h,机组有效利用小时按照5000h核算,每年可减少外排水量20×5000=100000t,既防止废水外排造成的环境污染,又节约了水资源(每t水费按照3.5元核算,每年可节约水费35万元)。

3、推广应用前景

火电是我国目前最主要的电力能源,据统计全国600MW以上规模燃煤电厂数量超过500座,随着社会对环境保护的要求越来越高,燃煤电厂完成烟气超低排放的同时,大部分电厂短期内还需实现废水零排放,本技术可应用于燃煤发电厂脱硫废水处理零排放项目,同样也适用于类似的窑炉、焦化厂等类似高盐高硬废水处理项目,市场应用前景巨大。(来源:山西漳电蒲洲热电有限公司,国网山西省电力公司电力科学研究院)