1、工程概况

某集团公司是全球领先的太阳能光伏企业,其已建的废水处理设施采用“调节+混凝沉淀+厌氧罐+厌氧沉淀池+缺氧池+好氧池+二沉池”工艺,处理能力为4000m3/d,主要处理有机废水、浓酸废水、废气塔废气排液,以及稀酸废水。其中,浓酸废水及废气塔废气排液经除氟后进入上述废水处理设施,原有的混凝沉淀工艺用于去除由废水中剩余的氟离子,以满足氟离子排放标准要求。

随着企业生产工艺的更新和生产使用物料的变化,企业生产废水的主要污染物质也发生了变化,生产工艺上硝酸的大量使用,使得废水中的主要污染物由有机物转变为硝态氮,综合废水的硝态氮浓度高达644mg/L。原有厌氧罐主要用于处理有机物,其采用底部布水,无三相分离器,上升流速较低,污泥容易堆积,且后续缺氧池停留时间只有7.5h,容积较小,整体废水工艺中缺少去除硝态氮的功能,系统排水总氮浓度无法满足排放标准。

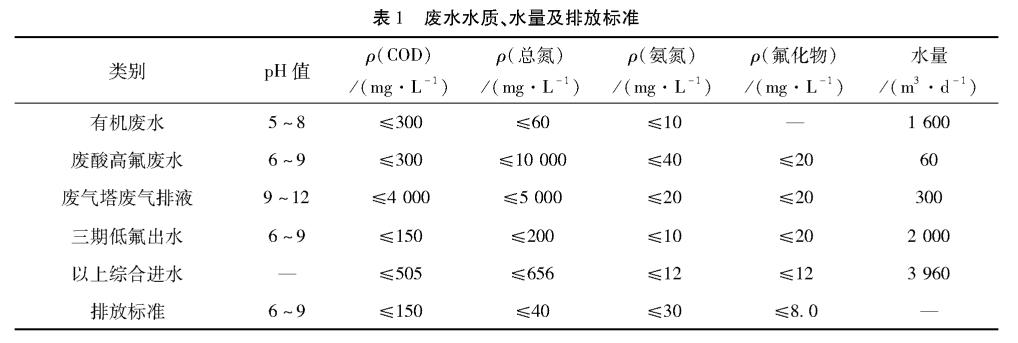

本次除总氮功能优化工程主要是将原有厌氧罐、厌氧沉淀池,分别改造为缺氧罐、缺氧池,同时增加碳源投加设备,提升系统脱氮功能,改造处理能力为4000m3/d。排水执行《电池工业污染物排放标准》(GB30484—2013)表2的间接标准,废水水质、水量见表1。

2、处理工艺

2.1 废水水质分析

太阳能光伏生产废水中的典型污染物包括:有机污染物、氟化物、硝态氮、悬浮物以及酸碱污染物等。此类废水总氮含量高,有机污染物含量较低,营养比失调。其中,氟化物、悬浮物以及酸碱污染物可以通过物化处理方法得以去除,处理效果稳定、有效;有机污染物和硝态氮则采用通过生物处理技术,在缺氧条件下,生物反硝化技术能把硝态氮通过异养反硝化菌转化为氮气排放去除,在好氧条件下,好氧菌将有机污染物为无机物、CO2和H2O。

在传统的生物脱氮工艺中,氮的去除是通过硝化与反硝化两个独立的过程实现的,进行硝化与反硝化的细菌种类和所需环境条件都不同,硝化细菌主要以自养菌为主,需要环境中有较高的溶解氧;而反硝化细菌与之相反,以异养菌为主,适宜生长于缺氧环境。

影响反硝化过程的因素很多,如微生物组成、碳源种类、碳源量、pH值、温度、溶解氧和C/N等,其中,碳源是一个重要的控制因素。太阳能光伏废水的C/N值较低,反硝化生物脱氮需外加碳源,实际工程应用采取投加常规的甲醇、乙醇、醋酸钠、葡萄糖等液体碳。此外,天然纤维素物质及人工合成高聚物为主的固体碳源以及工业废水、垃圾渗滤液、发酵液等新型碳源,也有一定的研究进展。

随着企业生产废水水质的改变,原有设施存在两个主要问题:

(1)缺氧池停留时间短,反硝化菌数量少,脱氮效果差;

(2)碳源量不足,原水中的有机碳源远远不能满足反硝化过程中的碳源需求,运行过程中必须补加碳源。

2.2 废水处理工艺流程优化

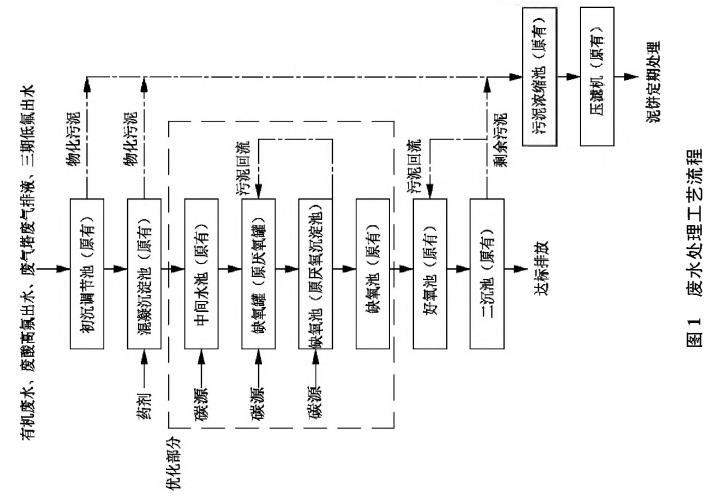

根据废水水质特点和设计处理目标,结合太阳能光伏行业废水处理取得的工程技术经验,并因地制宜、充分利用原有设施,优化工艺采用“调节+混凝沉淀+缺氧罐(改造部分)+缺氧池(改造部分)+好氧池+二沉池”组合工艺,即将原有厌氧罐改造为缺氧罐,将原有厌氧沉淀池改造为缺氧池,并作为回流泵的吸水点,增加缺氧段的停留时间和缺氧塔的泥水混合效果。原有初沉调节池、混凝沉淀池、缺氧池、好氧池及二沉池不做改动,混凝沉淀池投加PAC和PAM,去除剩余氟离子,好氧池停留时间为15h,用于去除反硝化未耗尽的剩余COD,维持原有功能不变。废水处理工艺流程见图1。

2.3 涉及改造的构筑物功能及参数

(1)中间水池:

增加碳源投加设备,保证运行中的C/N值达到4,为反硝化过程提供充足碳源,新增中间水池碳源加药泵2台,机械隔膜计量泵,Q=1500L/h,H=30m,N=0.75kW,1用1备;新增缺氧池碳源加药泵1台,机械隔膜计量泵,Q=300L/h,H=30m,N=0.55kW,1用;新增碳源卸料泵1台,卧式化工离心泵,Q=50m3/h,H=8m,N=2.2kW。

(2)缺氧罐

将原有的厌氧罐改造为缺氧罐,单个尺寸φ×H=9.5mx17.0h,共4个,有效容积约4000m3。由于原有厌氧罐无三相分离器,且上升流速较低,只有0.58m/h,污泥容易产生堆积,所以此次优化增加了回流泵,利用后续带有泥斗的缺氧池(原厌氧沉淀池改)进行泥水混合回流,增加上升流速,罐内整体上升流速最高可达2.4mh,同时为了固定反硝化细菌,减少污泥流失,改造增加了聚氨酯材质的脱氮填料。另外,改造在罐内增加了内循环桶,内循环桶直径6.5米,高10米,底部距离罐底1.2米,筒壁采用镀锌钢板,底部和顶部采用玻璃钢格栅板,填料全部置于内循环桶中,回流的布水管道全部位于内循环桶正下方,桶内上升流速会比筒外上升流速高,利用类似射流的原理,使得罐体内部形成水流的内循环,改良泥水混合效果。新增3台回流泵,Q=260m3/h,H=30m,N=37kW,2用1备。

(3)缺氧池

将原厌氧沉淀池改造为缺氧池,单座尺寸LxBxH=6.0mx6.0mx6.5m,共2座,有效容积约400m3,该单元作为缺氧罐的回流起始点,可将缺氧罐内流失污泥回流至缺氧罐内。拆除原有的中心筒;新增2台多曲面搅拌机,N=1.5kW,叶轮FRP材质。

维持原有的缺氧池功能不变,单座尺寸LxBxH=16.0mx6.0mx7.3m,共2座,有效容积约1300m3。拆除原有的填料;新增4台潜水推流器,N=1.5kW,叶轮聚氨酯材质,优化池内的推流搅拌效果。

改造后,所有缺氧单元的总有效容积约5700m3,停留时间达到34h。

3、处理效果分析

3.1 运行效果分析

运行过程中,根据进水水量,及时调节中间水池提升泵的流量,保持生化处理单元持续进水;中间水池投加碳源及少量磷源,根据进水水量、进水总氮浓度,及时调节碳源加药泵的开度,维持C/N值在3至5之间(一般取4),定期清洗加药泵出口的Y型过滤器,防止管道堵塞;保持缺氧池的潜水推流器、回流泵24h常开;定期开启缺氧池的多曲面搅拌机,保证池底的污泥不会淤积;确保好氧池溶解氧浓度在2〜4mg/L,防止曝气过量或曝气不足影响处理效果;控制缺氧池、好氧池内SV30值分别为30%和20%〜40%,并根据实际处理效果进行调整;及时监控缺氧池、好氧池内pH值,控制pH在7.0〜9.0,防止pH过低过高影响微生物性能;控制缺氧池、好氧池内的温度在20-30℃,以防温度过高过低影响微生物活性,由于项目地位于北方,冬季气温较低,可适当往缺氧池、好氧池中补充活性污泥,以提高COD、总氮的去除率。

缺氧罐是作为核心单元,承担了主要的反硝化任务,实际运行过程中,缺氧罐出水TN稳定小于30mg/L。原有的缺氧池作为保障单元,防止前端生化单元出水总氮出现异常,可以在该工段投加碳源进行应急处理,同时,原有缺氧池和好氧池的污泥回流系统,也可防止因单一碳源引起的好氧池污泥膨胀。

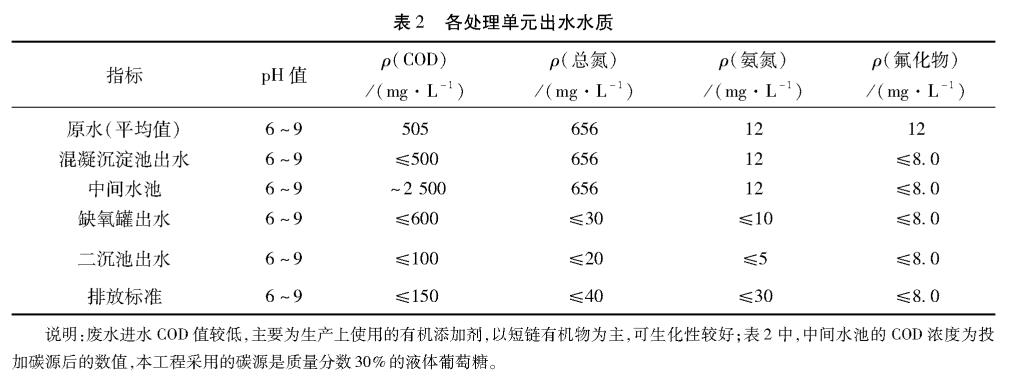

经过优化改造后,工程已实现连续稳定运行,最终出水主要污染物都能达到排放标准,各单元出水水质见表2。

3.2 技术经济分析

优化改造工程投资约为400万元,包含了设计、设备和电气仪表采购、安装工程等。生物脱氮工艺相比物化脱氮工艺,具有投资少、运行费用低的特点。根据运行数据计算得出废水的处理成本约为9.1元/m3,主要为药剂消耗、水耗、电耗,不含污泥处置费用和人工费用,其中碳源的投加费用约为8元/m3,处理成本可被集团公司接受。

4、结论与展望

4.1 结论

(1)A/O反硝化工艺能有效去除太阳能光伏废水中的总氮和有机污染物,具有投资少、运行费用低的特点。废水处理设施优化后,总氮去除率由75%提高至95%。

(2)缺氧池中反硝化菌世代周期长,对水质敏感,建议生化处理单元前的中间水池设计停留时间6h~12h,避免生化处理单元受到前端来水水质水量频繁变化带来的冲击,运行时严格控制碳源投加量、溶解氧浓度和碱度平衡。

4.2 展望

碳源在生物脱氮工艺中是一个重要的控制因素。传统的甲醇、乙醇、葡萄糖等液体碳源的使用成本较高。研究者开始尝试用固体碳源作为替代物,这种工艺称“固相反硝化”,采用结构疏松的有机碳物质,将其作为碳源又作为生物膜的载体,相比液体碳源,既能降低运行成本,又能为微生物提供多元的营养物质、提高反硝化效率。未来生物反硝化外加碳源的研究,可实现低碳运行和资源化可持续发展,具有广阔的应用前景。(来源:江苏南大环保科技有限公司国家环境保护有机化工废水处理与资源化工程技术中心,江苏省有机毒物污染控制与资源化工程技术研究中心,南京大学环境学院污染控制与资源化研究国家重点实验室)