申请日 2016.12.29

公开(公告)日 2017.05.24

IPC分类号 C02F1/04; C02F1/06; C02F1/66; B01D53/78; B01D53/68; C01C1/16; C02F101/16; C02F101/30

摘要

一种尿素法制备ADC发泡剂联二脲缩合污水处理装置及其使用方法,涉及一种污水处理装置及其使用方法。本发明是为了解决尿素法制备ADC发泡剂联二脲缩合污水存在排水中COD难以达标的问题。本发明由蒸发结晶器、高温盐浴分解及气体吸收系统和加压水解 闪蒸系统组成。本发明的使用方法:污水进入到蒸发结晶器中,浓缩液冷却结晶后进入氨精馏塔中进行蒸氨,氨精馏塔底液排入到加压水解 闪蒸系统中进行分解处理,蒸发结晶产生的盐到高温盐浴分解系统净化处理。本发明的ADC缩合污水的尿素和水合肼得到回收利用,净化了氯化钠盐,提高了水循环使用率,外排水中COD等指标达标。

权利要求书

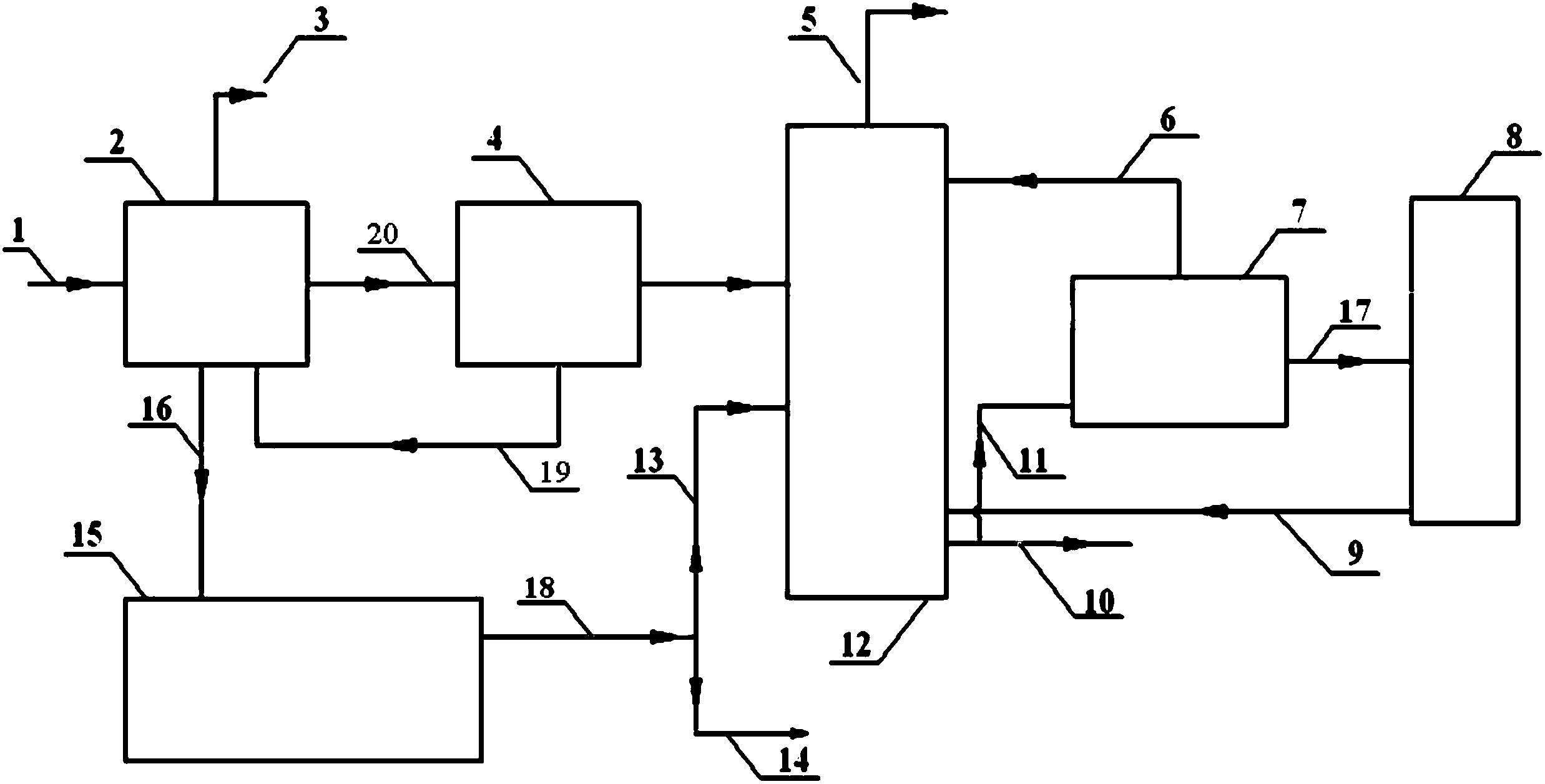

1.一种尿素法制备ADC发泡剂联二脲缩合污水处理装置,其特征在于尿素法制备ADC发泡剂联二脲缩合污水处理装置是由蒸发结晶器(2)、凝液排水管路(3)、固体盐输出管路(16)、浓缩液输出管路(20)、高温盐浴分解及气体吸收系统(15)、吸收液总排水管(18)、吸收液第一分支排水管(13)、吸收液第二分支排水管(14)、氨精馏塔(12)、氨水排液管(5)、第一氨精馏塔底液排液管(11)、第二氨精馏塔底液排液管(10)、加压水解-闪蒸系统(7)、闪蒸罐排气管(6)、闪蒸罐排液管(17)、氧化罐(8)、氧化罐排液管(9)、冷却结晶系统(4)和回流管路(19)组成;

所述的蒸发结晶器(2)设置有浓缩液输出管路(20)、凝液排水管路(3)和固体盐输出管路(16),浓缩液输出管路(20)的出口与冷却结晶系统(4)的入液口连通,冷却结晶系统(4)的出液口与氨精馏塔(12)的第一入液口连通,冷却结晶系统(4)设置有回流管路(19)与蒸发结晶器(2)连通;固体盐输出管路(16)的出料口与高温盐浴分解及气体吸收系统(15)的进料口(15-1)连通,高温盐浴分解及气体吸收系统(15)的吸收液总排水管(18)分支为吸收液第一分支排水管(13)和吸收液第二分支排水管(14),吸收液第一分支排水管(13)的出水口与氨精馏塔(12)的第二入液口连通,氨精馏塔(12)的顶部设置有氨水排液管(5),氨精馏塔(12)底部设置有第一氨精馏塔底液排液管(11)和第二氨精馏塔底液排液管(10)、第一氨精馏塔底液排液管(11)的出口与加压水解-闪蒸系统(7)的入口连通,加压水解-闪蒸系统(7)设置有闪蒸罐排气管(6)和闪蒸罐排液管(17)、闪蒸罐排气管(6)的出口与氨精馏塔(12)的顶部连通,闪蒸罐排液管(17)的出口与氧化罐(8)的入口连通,氧化罐排液管(9)的出口与氨精馏塔(12)的底部连通;

所述的高温盐浴分解及气体吸收系统(15)是由高温盐浴分解炉(15-2)、搅拌装置(15-3)、进气管(15-4)、进气管阀门(15-5)、高温盐浴分解炉排气管(15-7)、气体缓冲罐(15-9)、气体缓冲罐排气管(15-8)、射流真空泵(15-10)、吸收塔(15-12)、吸收塔出气管路(15-16)、洗涤净化塔(15-14)、循环泵(15-15)和吸收液总排水管(18)组成;所述的高温盐浴分解炉(15-2)的顶部设置有进料口(15-1),底部设置有出料口(15-6),内部设置有搅拌装置(15-3),高温盐浴分解炉(15-2)与气体缓冲罐(15-9)通过高温盐浴分解炉排气管(15-7)连通,气体缓冲罐通过气体缓冲罐排气管(15-8)与射流真空泵(15-10)的入口连通,射流真空泵(15-10)与吸收塔(15-12)循环连通,吸收塔(15-12)顶部的出气口通过吸收塔出气管路(15-16)与洗涤净化塔(15-14)的底部进气口连通,洗涤净化塔(15-14)与循环泵(15-15)循环连通;在高温盐浴分解炉(15-2)的底部设置进气管(15-4),进气管(15-4)上设置进气管阀门(15-5),所述的进气管(15-4)为穿孔管;

所述的加压水解-闪蒸系统(7)由加压水解罐(7-1)、闪蒸罐(7-2)、加压水解罐进水阀门(7-10)、加压水解罐闪蒸液管(7-4)、加压水解罐闪蒸液管阀门(7-8)、加压水解罐排气管(7-5)、加压水解罐排气阀门(7-7)、加压水解罐回液管(7-9)、加压水解罐回液管阀门(7-6)、闪蒸罐排液管(17)、闪蒸液排液管阀门(17-1)、闪蒸罐排气管(6)和闪蒸液喷嘴(7-3)组成;所述的加压水解罐(7-1)的顶部侧壁与闪蒸罐(7-2)的底部侧壁通过加压水解罐回液管(7-9)连通,加压水解罐回液管(7-9)上设置加压水解罐回液管阀门(7-6),加压水解罐排气管(7-5)的一端连通加压水解罐(7-1)的顶部中间处,另一端穿过闪蒸罐(7-2)底部的中间处伸入到闪蒸罐(7-2)沿高度方向的中间处,在加压水解罐(7-1)和闪蒸罐(7-2)之间的加压水解罐排气管(7-5)部分设置加压水解罐排气阀门(7-7)、加压水解罐闪蒸液管(7-4)的一端连通至加压水解罐(7-1)的底部,另一端穿过闪蒸罐(7-2)的底部伸入到闪蒸罐(7-2)沿高度方向的中间处,在加压水解罐(7-1)和闪蒸罐(7-2)之间的加压水解罐闪蒸液管(7-4)部分设置加压水解罐闪蒸液管阀门(7-8),在闪蒸罐(7-2)内的加压水解罐闪蒸液管(7-4)的顶部设置闪蒸液喷嘴(7-3),第一氨精馏塔底液排液管(11)的出口设置加压水解罐进水阀门(7-10)并与加压水解罐(7-1)的侧壁上端连通,闪蒸罐排液管(17)设置在加压水解罐回液管(7-9)的侧壁上,闪蒸罐排液管(17)上设置闪蒸液排液管阀门(17-1)。

2.如权利要求1所述的一种尿素法制备ADC发泡剂联二脲缩合污水处理装置的使用方法,其特征在尿素法制备ADC发泡剂联二脲缩合污水处理装置的使用方法如下:

经沉淀过滤去除悬浮物的联二脲缩合污水经蒸发结晶器(2)的进水管路(1)进入到蒸发结晶器(2)中,污水被蒸发浓缩结晶,蒸发凝液经凝液排水管路(3)排出,一部分凝液回用,一部分凝液经处理后达标排放;污水被蒸发浓缩结晶得到的浓缩液通过浓缩液输出管路(20)进入到冷却结晶系统(4)中,当污水被蒸发浓缩结晶得到的浓缩液中的氯化铵的浓度小于氯化铵的饱和溶解度时,通过回流管路(19)回到蒸发结晶器(2)中再次蒸发浓缩结晶;当污水被蒸发浓缩结晶得到的浓缩液中的氯化铵的浓度大于等于氯化铵的饱和溶解度时,通过冷却结晶系统(4)结晶分离出氯化铵盐,并经固液离心分离干燥得到氯化铵;

向冷却结晶系统(4)排出的浓缩液中加入氢氧化钠调节pH为9~11,经沉淀过滤后的清液进入氨精馏塔(12)中进行蒸氨,从氨精馏塔(12)蒸出的氨由氨水排液管(5)排出并收集回用,70%~95%体积的氨精馏塔底液经第二氨精馏塔底液排液管(10)返回到缩合单元作为滴加尿素混合液使用,氨精馏塔底液中的尿素和水合肼被回收利用;5%~30%体积的氨精馏塔底液经第一氨精馏塔底液排液管(11)排入到加压水解-闪蒸系统(7)中进行分解处理;

加压水解-闪蒸系统(7)分解处理的操作过程如下:关闭加压水解罐回液管阀门(7-6)、关闭加压水解罐闪蒸液管阀门(7-8)、关闭闪蒸液排液管阀门(17-1),打开加压水解罐排气阀门(7-7),打开加压水解罐进水阀门(7-10),按照尿素与氢氧化钠的摩尔比1:2~1:3的比例向来自于第一氨精馏塔底液排液管(11)中的氨精馏塔底液中加入氢氧化钠,然后进入到加压水解罐(7-1)中,当进液体积达到加压水解罐(7-1)容积的40%~70%时,关闭加压水解罐进水阀门(7-10)停止进料,关闭加压水解罐排气阀门(7-7),对加压水解罐(7-1)进行加热,并保持加压水解罐(7-1)在温度为115℃~135℃和压力为0.15Mpa~0.35Mpa的条件下加压水解20min~40min;然后打开加压水解罐闪蒸液管阀门(7-8),加压水解罐(7-1)中的液体在压力作用下,通过加压水解罐闪蒸液管(7-4)由闪蒸液喷嘴(7-3)放射状喷出到闪蒸罐(7-2)中,氨被闪蒸出,与水汽一起经闪蒸罐排气管(6)排入到氨精馏塔(12)顶层回收氨,闪蒸5min~15min,加压水解罐(7-1)中液体全部进入闪蒸罐(7-2)中,打开加压水解罐排气阀门(7-7),打开加压水解罐回液管阀门(7-6),闪蒸罐(7-2)中液体全部回流到加压水解罐(7-1)中;关闭加压水解罐回液管阀门(7-6),关闭加压水解罐排气阀门(7-7),关闭加压水解罐闪蒸液管阀门(7-8);

保持加压水解罐(7-1)的温度为115℃~135℃和压力为0.15Mpa~0.35Mpa,加压水解20min~40min;然后打开加压水解罐闪蒸液管阀门(7-8),加压水解罐(7-1)中的液体在压力作用下,通过加压水解罐闪蒸液管(7-4)由闪蒸液喷嘴(7-3)放射状喷出到闪蒸罐(7-2)中,氨被闪蒸出,与水汽一起经闪蒸罐排气管(6)排入到氨精馏塔(12)顶层回收氨,闪蒸5min~15min,加压水解罐(7-1)中液体全部进入闪蒸罐(7-2)中,打开加压水解罐排气阀门(7-7),打开加压水解罐回液管阀门(7-6),闪蒸罐(7-2)中液体全部回流到加压水解罐(7-1)中;关闭加压水解罐回液管阀门(7-6),关闭加压水解罐排气阀门(7-7),关闭加压水解罐闪蒸液管阀门(7-8);

重复上一段的过程2次~4次,最后一次闪蒸结束后,水解反应结束,打开闪蒸液排液管阀门(17-1),水解后液体经闪蒸罐排液管(17)排出,经与第一氨精馏塔底液排液管(11)换热后进入到氧化罐(8)中,向氧化罐(8)中加入次氯酸钠溶液并通过加入酸和碱来控制氧化罐(8)中的pH为9~10,氧化后液体经氧化罐排液管(9)返回到氨精馏塔(12)中回收氨;

高温盐浴分解及气体吸收系统(15)的操作过程如下:

第一分解阶段:关闭高温盐浴分解炉(15-2)的出料口(15-6),关闭进气管阀门(15-5),固体盐输出管路(16)输出的粗盐氯化钠自进料口(15-1)加入到高温盐浴分解炉(15-2)中,加入量为高温盐浴分解炉(15-2)容积的60%~80%,关闭进料口(15-1),打开射流真空泵(15-10)并控制高温盐浴分解炉(15-2)的真空度为0.02MPa~0.08MPa,启动搅拌装置(15-3),加热高温盐浴分解炉(15-2)至温度为130℃~140℃,保温0.5h~1h使得水合肼挥发、氯化铵分解,此加热阶段吸收液为稀盐酸溶液;通过向吸收塔图(15-12)中连续加入稀盐酸和及时从吸收液总排水管(18)排出吸收液的方式保持吸收液的pH为5~6和密度为1.10g/cm3~1.30g/cm3,吸收液总排水管(18)排出的吸收液经吸收液第一分支排水管(13)排到氨精馏塔(12)中回收水合肼和氨;从吸收塔(15-12)塔顶排出的气体经过吸收塔出气管路(15-16)进入到洗涤净化塔图(15-14)中,通过循环泵图(15-15)循环洗涤净化后,气体自洗涤净化塔排气管(15-13)排出,通过向洗涤净化塔(15-14)排出液体和补充加入自来水来保持洗涤净化效果;

第二分解阶段:吸收液采用次氯酸钠溶液,打开射流真空泵(15-10),打开高温盐浴分解炉(15-2)底部的进气管阀门(15-5),在炉内部负压力作用下,空气自进气管(15-4)进入到高温盐浴分解炉(15-2)内,控制高温盐浴分解炉(15-2)内的真空压力为0.02MPa~0.05MPa,加热高温盐浴分解炉(15-2)至温度为170℃~210℃并保温0.5h~1h,然后再提高温度至240℃~320℃并保温15min~45min,停止加热,加大进气管(15-4)的进气量,使真空压力为0.01MPa~0.02MPa,保持空气吹脱清洗5min~15min后分解反应结束,当吸收液(15-11)的密度达到1.20g/cm3~1.40g/cm3时由吸收液总排水管(18)经吸收液第二分支排水管(14)排出,此排出液与凝液排水管路(3)排出的部分凝液合并进行达标排放处理;净化后的盐自出料口(15-6)排出。

3.根据权利要求2所述的一种尿素法制备ADC发泡剂联二脲缩合污水处理装置的使用方法,其特征在于向冷却结晶系统(4)排出的浓缩液加入氢氧化钠调节pH为10。

4.根据权利要求2所述的一种尿素法制备ADC发泡剂联二脲缩合污水处理装置的使用方法,其特征在于保持加压水解罐(7-1)的温度为120℃和压力为0.25Mpa,加压水解25min。

5.根据权利要求2所述的一种尿素法制备ADC发泡剂联二脲缩合污水处理装置的使用方法,其特征在于打开射流真空泵(15-10)并控制高温盐浴分解炉(15-2)的真空度为0.05MPa。

说明书

一种尿素法制备ADC发泡剂联二脲缩合污水处理装置及其使用方法

技术领域

本发明涉及一种尿素法制备ADC发泡剂联二脲缩合污水处理装置及其使用方法。

背景技术

ADC发泡剂(化学名偶氮二甲酰胺,英文azodicarbonamide,缩写ADC)是一种在工业中常用到的发泡剂,也可以用于食品行业。

ADC生产工艺根据中间原料水合肼生产方法可分为拉希法(也称氯胺法)、酮连氮法和尿素法三种方法,其中尿素法由于生产成本低等原因在我国被绝大多数企业采用。尿素法生产ADC发泡剂包括三个过程(或步骤):第一步是在碱性条件下尿素被次氯酸钠氧化为水合肼,同时产生氯化钠和碳酸钠,碳酸钠经低温结晶分离;第二部是水合肼(及其混合在一起的尿素、氯化钠等)在酸性条件下与尿素缩合反应生成联二脲沉淀,经固液分离后的液体通常称作联二脲母液,固体需经水洗涤,洗涤液称为联二脲洗涤水,联二脲母液和洗涤水量占ADC工业污水量的75%左右,洗净后的固体为中间原料联二脲;第三步是联二脲氧化,一般用氯气为氧化剂,产生ADC产品和盐酸液,盐酸水量占ADC污水量的25%左右,盐酸液浓度较高,一般不需处理而直接回用。所以,ADC生产过程中需要处理的工业污水是联二脲母液和洗涤水,统称为联二脲缩合污水。

尿素法生产ADC发泡剂的联二脲缩合污水主要含有氯化钠、氯化铵、未反应完全的尿素和水合肼,以及反应副产物等,水质特点是高盐(8-15%氯化钠)、高氨氮(10000-40000mg/L)、高COD(8000-40000mg/L)、水合肼具有较高毒性,可生化处理性极差。对联二脲缩合污水有效处理,是ADC生产过程中必须同时解决的问题。

目前ADC发泡剂联二脲缩合污水处理方法多样,主要包括物理方法、化学方法和生物方法。其中物理方法包括过滤及沉淀去除悬浮物、精馏或吹脱除氨、多效蒸发结晶脱盐等;化学方法包括氧化去除有机物和氨氮等;生物方法是首先加入稀释水降低盐度,然后通过常规厌氧、好氧等方法降解去除COD和氨氮。由于生物处理方法需要加入大量淡水稀释盐分,造成水资源大量浪费,所以生物法直接处理高盐度联二脲缩合污水被逐渐弃用。工程应用中多是物理和化学方法的组合工艺,如“沉淀+蒸氨+氧化”工艺、“沉淀+多效蒸发+氧化”工艺、“蒸氨+多效蒸发+氧化”工艺等。这些方法及工艺对于氨氮回收或去除效果很好、能够回收盐,排水中的氨氮指标能够达到环保要求,但对污水中COD完全依靠化学药剂氧化去除时,高COD含量需要加入很大量的氧化药剂,成本高,且由于排放标准对COD限值要求越来越低,有时即使加入了很大量氧化剂,水中COD也很难达标。化学氧化法的另一个限制是氧化剂选择问题,只能选择与水中盐分相同元素构成的氧化剂,不同元素氧化剂或催化剂会影响盐纯度而降低盐的回用价值。

综上可见,目前ADC发泡剂联二脲缩合污水处理方法存在排水中COD难于达标、氧化剂使用量大、氧化成本高、资源回用率低等问题,所以,联二脲缩合污水高效去除COD并达标排放或回用、降低处理成本、提高污水中资源利用率的方法,是ADC发泡剂企业亟需技术。

发明内容

本发明是为了解决目前ADC发泡剂联二脲缩合污水处理方法存在排水中COD难于达标、氧化剂使用量大、氧化成本高、资源回用率低的技术问题,而提供一种尿素法制备ADC发泡剂联二脲缩合污水处理装置及其使用方法。

本发明的一种尿素法制备ADC发泡剂联二脲缩合污水处理装置是由蒸发结晶器、凝液排水管路、固体盐输出管路、浓缩液输出管路、高温盐浴分解及气体吸收系统、吸收液总排水管、吸收液第一分支排水管、吸收液第二分支排水管、氨精馏塔,氨水排液管、第一氨精馏塔底液排液管、第二氨精馏塔底液排液管、加压水解-闪蒸系统、闪蒸罐排气管、闪蒸罐排液管、氧化罐、氧化罐排液管、冷却结晶系统和回流管路组成;

所述的蒸发结晶器设置有浓缩液输出管路、凝液排水管路和固体盐输出管路,浓缩液输出管路的出口与冷却结晶系统的入液口连通,冷却结晶系统的出液口与氨精馏塔的第一入液口连通,冷却结晶系统设置有回流管路与蒸发结晶器连通;固体盐输出管路的出料口与高温盐浴分解及气体吸收系统的进料口连通,高温盐浴分解及气体吸收系统的吸收液总排水管分支为吸收液第一分支排水管和吸收液第二分支排水管,吸收液第一分支排水管的出水口与氨精馏塔的第二入液口连通,氨精馏塔顶部设置有氨水排液管,氨精馏塔底部设置有第一氨精馏塔底液排液管和第二氨精馏塔底液排液管、第一氨精馏塔底液排液管的出口通过加压水解罐进水管与加压水解-闪蒸系统的入口连通,加压水解-闪蒸系统设置有闪蒸罐排气管和闪蒸罐排液管、闪蒸罐排气管的出口与氨精馏塔顶部连通,闪蒸罐排液管的出口与氧化罐的入口连通,氧化罐排液管的出口与氨精馏塔的底部连通;

所述的高温盐浴分解及气体吸收系统是由高温盐浴分解炉、搅拌装置、进气管、进气管阀门、高温盐浴分解炉排气管、气体缓冲罐、体缓冲罐排气管、射流真空泵、吸收塔、吸收塔出气管路、洗涤净化塔、循环泵和吸收液总排水管组成;所述的高温盐浴分解炉的顶部设置有进料口,底部设置有出料口,内部设置有搅拌装置,高温盐浴分解炉与气体缓冲罐通过高温盐浴分解炉排气管连通,气体缓冲罐通过气体缓冲罐排气管与射流真空泵的入口连通,射流真空泵与吸收塔循环连通,吸收塔顶部的出气口通过吸收塔出气管路与洗涤净化塔的底部进气口连通,洗涤净化塔与循环泵循环连通;在高温盐浴分解炉的底部设置进气管,进气管上设置进气管阀门,所述的进气管为穿孔管;

所述的加压水解-闪蒸系统由加压水解罐、闪蒸罐、加压水解罐进水管、加压水解罐进水阀门、加压水解罐闪蒸液管、加压水解罐闪蒸液管阀门、加压水解罐排气管、加压水解罐排气阀门、加压水解罐回液管、加压水解罐回液管阀门、闪蒸罐排液管、闪蒸液排液管阀门、闪蒸罐排气管和闪蒸液喷嘴组成;所述的加压水解罐的顶部侧壁与闪蒸罐的底部侧壁通过加压水解罐回液管连通,加压水解罐回液管上设置加压水解罐回液管阀门,加压水解罐排气管的一端连通加压水解罐的顶部中间处,另一端穿过闪蒸罐底部的中间处伸入到闪蒸罐沿高度方向的中间处,在加压水解罐和闪蒸罐之间的加压水解罐排气管部分设置加压水解罐排气阀门、加压水解罐闪蒸液管的一端连通至加压水解罐的底部,另一端穿过闪蒸罐底部伸入到闪蒸罐沿高度方向的中间处,在加压水解罐和闪蒸罐之间的加压水解罐闪蒸液管部分设置加压水解罐闪蒸液管阀门,在闪蒸罐内的加压水解罐闪蒸液管的顶部设置闪蒸液喷嘴,加压水解罐进水管设置在加压水解罐的侧壁上,加压水解罐上设置加压水解罐进水阀门,闪蒸罐排液管设置在加压水解罐回液管侧壁上,闪蒸罐排液管上设置闪蒸液排液管阀门。

本发明的尿素法制备ADC发泡剂联二脲缩合污水处理装置的使用方法如下:

经沉淀过滤去除悬浮物的联二脲缩合污水经蒸发结晶器的进水管路进入到蒸发结晶器中,污水被蒸发浓缩结晶,蒸发凝液经凝液排水管路排出,一部分凝液回用,一部分凝液经处理后达标排放,污水被蒸发浓缩结晶得到的浓缩液通过浓缩液输出管路进入到冷却结晶系统中;当污水被蒸发浓缩结晶得到的浓缩液中的氯化铵的浓度小于氯化铵的饱和溶解度时,通过回流管路回到蒸发结晶器中再次蒸发浓缩结晶;当污水被蒸发浓缩结晶得到的浓缩液中的氯化铵的浓度大于等于氯化铵的饱和溶解度时,通过冷却结晶系统结晶分离出氯化铵盐,并经固液离心分离干燥得到氯化铵产品,可用于农用化肥或工业原料使用;

向冷却结晶系统排出的浓缩液加入氢氧化钠调节pH为9-11,经沉淀过滤后的清液进入氨精馏塔中进行蒸氨,从氨精馏塔蒸出的氨由氨水排液管排出并收集回用,70%~95%体积的氨精馏塔底液经第二氨精馏塔底液排液管返回到配料单元用于配制尿素溶液,塔底液中的尿素和水合肼被回收利用;5%~30%体积的氨精馏塔底液经第一氨精馏塔底液排液管排入到加压水解-闪蒸系统中进行分解处理,消除精馏塔底液中来自于缩合反应的副产物积累,使返回到联二脲缩合单元的尿素混合液中副产物保持较低浓度,避免副产物浓度过高对缩合反应产生影响;

加压水解-闪蒸系统的操作过程如下:关闭加压水解罐回液管阀门、关闭加压水解罐闪蒸液管阀门、关闭闪蒸液排液管阀门,打开加压水解罐排气阀门,打开加压水解罐进水阀门,按照尿素与氢氧化钠的摩尔比1:2~1:3的比例向来自于第一氨精馏塔底液排液管中的氨精馏塔底液中加入氢氧化钠,然后进入到加压水解罐中,当进液体积达到加压水解罐容积的40%~70%时,关闭加压水解罐进水阀门停止进料,关闭加压水解罐排气阀门,对加压水解罐进行加热,并保持加压水解罐在温度为115℃~135℃和压力为0.15Mpa~0.35Mpa的条件下加压水解20min~40min;然后打开加压水解罐闪蒸液管阀门,加压水解罐中的液体在压力作用下,通过加压水解罐闪蒸液管由闪蒸液喷嘴放射状喷出到闪蒸罐中,氨被闪蒸出,与水汽一起经闪蒸罐排气管排入到氨精馏塔顶层回收氨,闪蒸5min~15min,加压水解罐中液体全部进入闪蒸罐中,打开加压水解罐排气阀门,打开加压水解罐回液管阀门,闪蒸罐中液体全部回流到加压水解罐中;关闭加压水解罐回液管阀门,关闭加压水解罐排气阀门,关闭加压水解罐闪蒸液管阀门;

保持加压水解罐的温度为115℃~135℃和压力为0.15Mpa~0.35Mpa,加压水解20min~40min;然后打开加压水解罐闪蒸液管阀门,加压水解罐中的液体在压力作用下,通过加压水解罐闪蒸液管由闪蒸液喷嘴放射状喷出到闪蒸罐中,氨被闪蒸出,与水汽一起经闪蒸罐排气管排入到氨精馏塔顶层回收氨,闪蒸5min~15min,加压水解罐中液体全部进入闪蒸罐中,打开加压水解罐排气阀门,打开加压水解罐回液管阀门,闪蒸罐中液体全部回流到加压水解罐中;关闭加压水解罐回液管阀门,关闭加压水解罐排气阀门,关闭加压水解罐闪蒸液管阀门;

重复上一段的过程2次~4次,最后一次闪蒸结束后,水解反应结束,打开闪蒸液排液管阀门,水解后液体经闪蒸罐排液管排出,经与第一氨精馏塔底液排液管换热后进入到氧化中,向氧化罐中加入次氯酸钠溶液并通过加入酸和碱来控制氧化罐中的pH为9~10氧化去除剩余的有机物、水合肼及其副产物,氧化后液体经氧化罐排液管返回到氨精馏塔中回收氨,经此加压水解/闪蒸氧化过程处理后,有75%~90%的有机物被水解或氧化去除,70%-80%的氮转化为氨氮被回收;

高温盐浴分解及气体吸收系统的操作过程如下:

第一分解阶段:关闭高温盐浴分解炉的出料口,关闭进气管阀门,固体盐输出管路输出的粗盐氯化钠自进料口加入到高温盐浴分解炉中,加入量为高温盐浴分解炉容积的60%~80%,关闭进料口,打开射流真空泵并控制高温盐浴分解炉的真空度为0.02MPa~0.08MPa,启动搅拌装置,加热高温盐浴分解炉至温度130℃~140℃,保温0.5h~1h使得水合肼挥发、氯化铵分解,盐中的吸附水和水合肼转化为气态,盐中掺杂的部分氯化铵分解为氯化氢和氨气,这些气体被射流真空泵产生的负压力吸到气体缓冲罐中,由于温度降低,氯化氢气体和氨气在气体缓冲罐中反应并重新结合成气态氯化铵,经射流真空泵与吸收塔中的吸收液混合并溶解,此加热阶段吸收液为稀盐酸溶液;通过向吸收塔图中连续加入稀盐酸和及时从吸收液总排水管排出吸收液的方式保持吸收液的pH为5~6和密度为1.10g/cm3~1.30g/cm3,吸收液总排水管排出的吸收液经吸收液第一分支排水管排到氨精馏塔中回收水合肼和氨;从吸收塔塔顶排出的气体经过吸收塔出气管路进入到洗涤净化塔图中,通过循环泵图循环洗涤净化后,气体自洗涤净化塔排气管排出,通过向洗涤净化塔排出液体和补充加入自来水;

第二阶段加热分解:吸收液采用次氯酸钠溶液,打开高温盐浴分解炉底部的进气管阀门,打开射流真空泵,在炉内部负压力作用下,空气自进气管进入到高温盐浴分解炉内,控制高温盐浴分解炉内的真空压力为0.02MPa~0.05MPa,加热高温盐浴分解炉至温度为170℃~210℃并保温0.5h~1h,然后再提高温度至240℃~320℃并保温15min~45min,停止加热,加大进气管的进气量,使真空压力为0.01MPa~0.02MPa,保持空气吹脱清洗5min~15min后分解反应结束,在此阶段尿素等分解产生氨气、氮气、氰酸、二氧化碳等,气液混合后在吸收塔图中被次氯酸钠吸收液氧化或水解(氰酸同时水解),当吸收液的密度达到1.20g/cm3~1.40g/cm3时由吸收液总排水管经吸收液第二分支排水管排出,此排出液与凝液排水管路进行达标排放的凝液合并处理;净化后的盐自出料口排出,此时盐中有机杂质可由1.0%~4.0%降低至0.05%~0.1%,氨氮由0.5%~1.0%降低至0.005%~0.01%,高温热处理后的盐可回收,经进一步精制后作为电解用氯化钠盐水使用。

凝液回用与水达标排放处理,凝液盐分极低,有机物及氨氮含量也很低,凝液可直接回用于原料配制或产品清洗用水,多余凝液与吸收塔或氧化罐氧化残夜混合,可通过常规生物方法处理后达标排放。

综上可见,经本实施方式的装置处理后,ADC缩合污水常规结晶蒸发氨精馏工艺中的盐和浓缩液被有效处理,尿素和水合肼得到回收利用,回收了氨水,净化了氯化钠盐,提高了水循环使用率,排放的水能达标。