申请日2015.05.11

公开(公告)日2015.09.23

IPC分类号C02F11/00; C02F11/10; C02F11/12

摘要

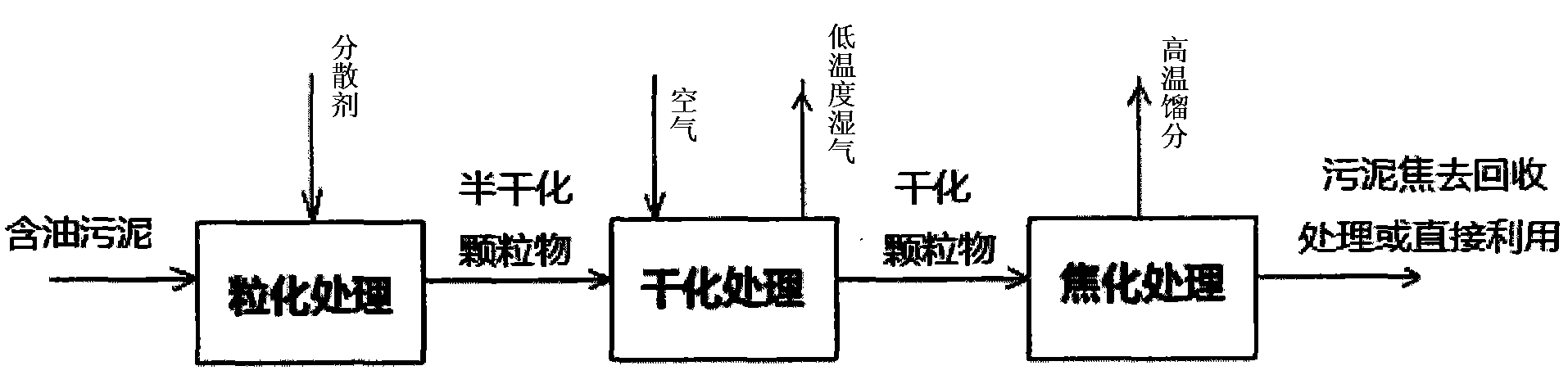

本发明公开了一种含油污泥热处理方法,属于含油固体废物处理技术领域。所述方法包括:将含油污泥与分散剂送入分散器,在常温下经充分混拌与分散处理,使含油污泥分散成为半干化颗粒物;将半干化颗粒物送入密闭空气干燥器,使半干化颗粒物经水分蒸发成为干化颗粒物,空气因含蒸发水分成为低温度湿气排出;将干化颗粒物送入密闭焦化炉,通过热源使干化颗粒物在高温绝氧条件下产生热分解和焦化反应,热分解馏分去回收处理,焦化产物污泥焦去回收处理或直接利用。本发明可有效提高反应传热传质速率与效率,缩短反应时间,降低设备投资和运行能耗,防止污泥在焦化炉器壁粘接结焦,确保焦化设备长周期稳定运行,降低了设备检修维护工作量。

权利要求书

1.一种含油污泥热处理方法,其特征在于,包括:

将含油污泥与分散剂送入分散器,在常温下经充分混拌与分散处理,使所 述含油污泥分散成为半干化颗粒物;

将所述半干化颗粒物送入密闭空气干燥器,通过与所述密闭空气干燥器中 的空气接触加热,使所述半干化颗粒物经水分蒸发成为干化颗粒物,所述空气 因含蒸发水分成为低温度湿气排出,并经处理后排放;

将所述干化颗粒物送入密闭焦化炉,通过热源使所述干化颗粒物在高温绝 氧条件下产生热分解和焦化反应,热分解馏分去回收处理,焦化产物污泥焦去 回收处理或直接利用。

2.如权利要求1所述的含油污泥热处理方法,其特征在于,所述含油污泥 的含水率为60-90%;所述半干化颗粒物的含水率为40-60%。

3.如权利要求1所述的含油污泥热处理方法,其特征在于,所述分散剂为 粉煤灰、活性炭、煤粉或污泥焦。

4.如权利要求1所述的含油污泥热处理方法,其特征在于,所述分散器为 螺旋桨叶搅拌机或双螺旋挤压搅拌机。

5.如权利要求1所述的含油污泥热处理方法,其特征在于,所述空气的温 度为100-300℃;所述空气为经过余热蒸气加热的空气,或者为天然气或煤燃烧 利用的烟道尾气。

6.如权利要求1所述的含油污泥热处理方法,其特征在于,所述低温度湿 气的温度为60-90℃;所述低温度湿气通过布袋除尘器、静电除尘器或旋风除尘 器处理后,排放到大气。

7.如权利要求1所述的含油污泥热处理方法,其特征在于,所述干化颗粒 物的含水率为5-30%。

8.如权利要求1所述的含油污泥热处理方法,其特征在于,所述空气干燥 器为立式旋风干燥机或卧式回转筒干燥机。

9.如权利要求1所述的含油污泥热处理方法,其特征在于,所述热分解和 焦化反应的温度为200-600℃;所述热源为煤燃烧高温烟气或天然气燃烧高温烟 气。

10.如权利要求1所述的含油污泥热处理方法,其特征在于,所述焦化炉 为立式焦化炉、板式焦化炉或回转式焦化炉。

说明书

一种含油污泥热处理方法

技术领域

本发明涉及含油固体废物处理技术领域,特别涉及一种含油污泥热处理方 法。

背景技术

含油污泥是石油开采与炼制过程中产生的危险固体废弃物,除含有石油类 物质外,还含有苯、酚类等有毒有害物质,已被列入《国家危险废物名录》管 理。随着石油开采与炼油规模的增大,含油污泥产生的数量越来越多,对环境 的危害、污染越来越严重。因此,开展从含油污泥中回收油、实现残渣无害化 处置与利用,对解决我国国民经济持续发展过程的能源短缺问题而面临的环境 挑战具有重要意义。

目前,污泥减量化与资源化利用处理技术可分为:物理化学转化技术和热 转化技术。其中,物理化学转化技术,比如萃取方法、热水洗方法,仅适用于 含油量在5~10%以上的含油污泥,并且需加入化学药剂,仍有污水、废渣排放, 处理费用较高;热转化技术,比如焚烧处理和作燃料、制砖工艺,虽然能够对 含油污泥中的有害有毒有机物进行彻底处理,但是需建立焚烧装置,同时加入 助燃燃料,有废气排放,不能回收含油污泥中的能源物质,容易造成二次污染。 在热转化技术中,热解工艺不但有利于污泥中能源物质的回收,而且在高温下 部分重质沥青物质可结焦成固体碳,固化污泥中的重金属等有害物质,实现污 泥焦的无害化。因此,污泥热解技术研究越来越受到人们的重视。

中国专利ZL200610103671.6公开了一种含油污泥的资源化处理方法,包括: 将粘稠高含水含油污泥直接送入密闭的干馏裂解炉或水平回转干馏炉内进行热 解处理,热解处理在500~600℃条件下反应2~3小时,回收油气水馏分和热解 残渣。该方法将污泥直接送入干馏裂解炉或水平回转干馏炉内进行热解处理, 其存在物料尺度大,传热传质慢,反应时间长,运行效率低;干化、油分蒸馏 与热解焦化融为一体,整体温度高,消耗能量大;粘稠湿污泥易于在热解炉器 壁粘接而结焦,设备难于长周期稳定运行。这将导致处理设备规模大、投资高, 运行耗能与成本高,检修维护工作量大。中国专ZL200910230249.0公开了一种 油田含油污泥微波热解资源化处理方法及装置,包括:将含油污泥送入微波加 热的密闭反应器中,在温度200~900℃下进行热解处理,将热解处理产生的油 气水进行回收再利用,热解后的残渣作路基材料或利用硝酸或利用NaOH碱进 行改性,改性后的残渣做吸附材料。该方法仅考虑了热解的温度范围和产物回 收的最终结果,而没有解决污泥热解处理的传热传质慢,反应时间长,工艺运 行效率低等问题。

发明内容

为了解决现有含油污泥热解处理的传热传质慢、反应时间长、工艺运行效 率低及所需处理设备规模大、投资高等问题,本发明提供了一种含油污泥热处 理方法,包括:

将含油污泥与分散剂送入分散器,在常温下经充分混拌与分散处理,使所 述含油污泥分散成为半干化颗粒物;

将所述半干化颗粒物送入密闭空气干燥器,通过与所述密闭空气干燥器中 的空气接触加热,使所述半干化颗粒物经水分蒸发成为干化颗粒物,所述空气 因含蒸发水分成为低温度湿气排出,并经处理后排放;

将所述干化颗粒物送入密闭焦化炉,通过热源使所述干化颗粒物在高温绝 氧条件下产生热分解和焦化反应,热分解馏分去回收处理,焦化产物污泥焦去 回收处理或直接利用。

所述含油污泥的含水率为60-90%;所述半干化颗粒物的含水率为40-60%。

所述分散剂为粉煤灰、活性炭、煤粉或污泥焦。

所述分散器为螺旋桨叶搅拌机或双螺旋挤压搅拌机。

所述空气的温度为100-300℃;所述空气为经过余热蒸气加热的空气,或者 为天然气或煤燃烧利用的烟道尾气。

所述低温度湿气的温度为60-90℃;所述低温度湿气通过布袋除尘器、静电 除尘器或旋风除尘器处理后,排放到大气。

所述干化颗粒物的含水率为5-30%。

所述空气干燥器为立式旋风干燥机或卧式回转筒干燥机。

所述热分解和焦化反应的温度为200-600℃;所述热源为煤燃烧高温烟气或 天然气燃烧高温烟气。

所述焦化炉为立式焦化炉、板式焦化炉或回转式焦化炉。

本发明提供的含油污泥热处理方法,通过粒化、干化与焦化分级分段精细 控制处理,相比于现有含油污泥热解工艺,不仅可以有效提高反应传热传质速 率与效率,缩短反应时间,降低设备投资和运行能耗,而且还可以有效防止污 泥在焦化炉器壁粘接结焦,确保焦化设备长周期稳定运行,降低了设备检修维 护工作量。