申请日2012.05.24

公开(公告)日2013.01.16

IPC分类号C02F11/04

摘要

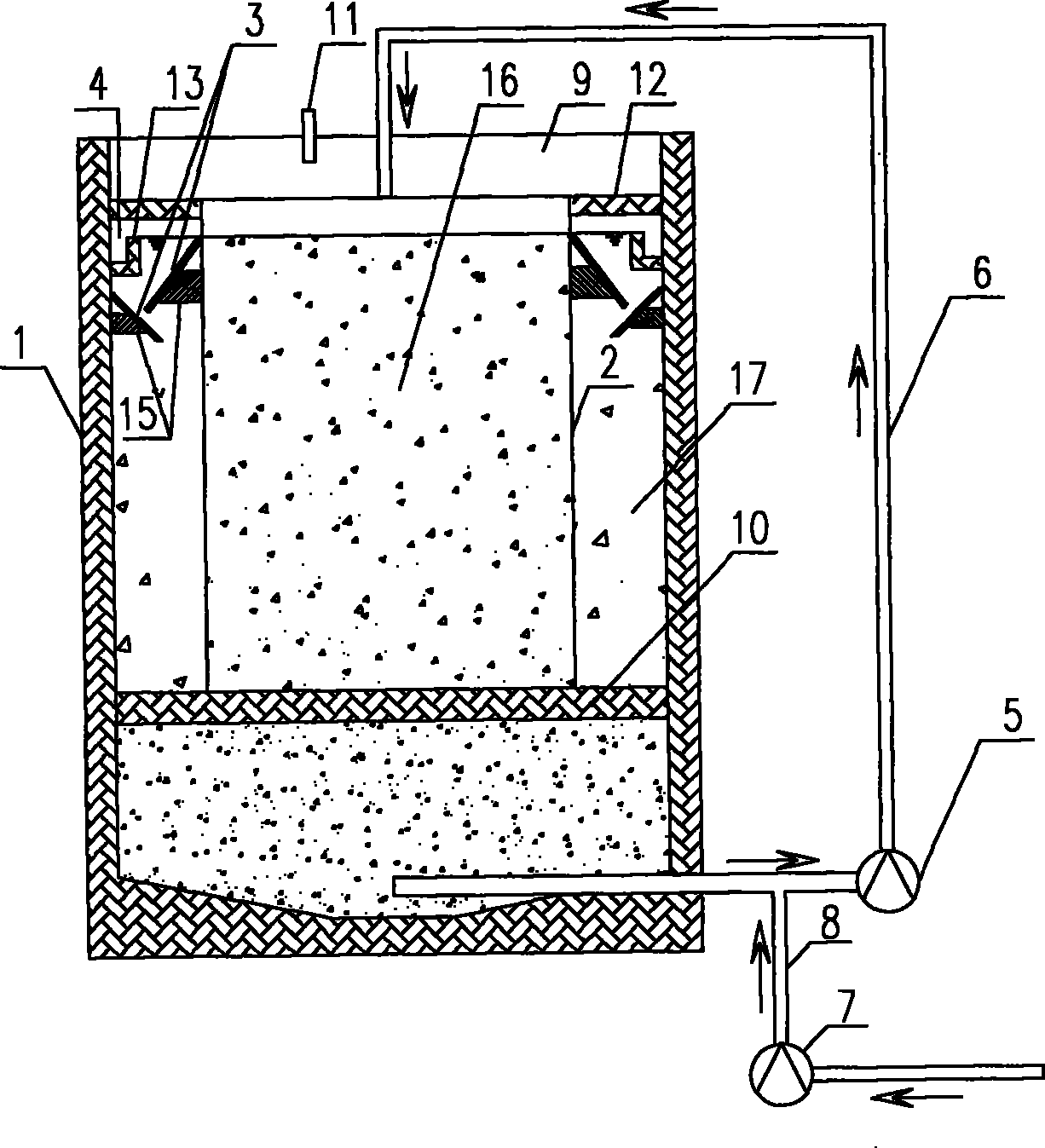

本实用新型提供错流式厌氧污泥床反应器,是用于高浓度有机污水处理的厌氧反应器,属于环境保护、节能减排的技术领域。解决了一般反应器存在的结构复杂、堵塞、泥水混合不充分、出水悬浮物高的问题。反应器的主罐体1为柱状,导流反应管2垂直安装于主罐体1内部,主罐体1底部的污泥被循环泵5泵送到主罐体1顶部,污泥与污水在循环管6中混合后从主罐体1顶部跌落于导流反应管2顶部,进入第一反应室16,由于向下流动的速度差及反应产气的搅拌,污泥与污水在导流反应管2内向下流动的同时得以继续混合,解决了布水管堵塞、布水及混合均匀的关键问题。污水流出导流反应管2后进入导流反应管2外壁与主罐体1内壁间的第二反应室17,缓慢向上流出反应器,保证了污泥的沉降分离,出水悬浮物低。

权利要求书

1.一种用于污水处理的厌氧反应器,由主罐体1、导流反应管2、三相分离器3、溢流槽4、循环泵5、循环管6、进水泵7、进水管8、集气室9构成,其特征在于设置在主罐体1内的导流反应管2为主反应区域,污水由上向下流动;导流反应管2外壁与主罐体1内壁之间的空间形成的第二反应室17,污水由下向上流动。

2.如权利要求1所述的厌氧反应器,其特征在于反应器底部的污泥通过循环泵5、循环管6输送到主罐体1的顶部位置,循环管6伸入主罐体,循环管6的出水跌落于导流反应管2的液面。

3.如权利要求1或2所述的厌氧反应器,其特征在于通过进水泵7将原水泵入循环管6。

4.如权利要求1所述的厌氧反应器,其特征在于导流反应管2外壁与主罐体1内壁之间的空间形成的第二反应室17的上部设置三相分离器3及溢流槽4。

说明书

错流式厌氧污泥床反应器

一、技术领域

本专利是一种用于高浓度有机污水处理的厌氧反应器,属于污水处理、环境保护、节能减排技术领域。

二、背景技术

由于厌氧生物处理工艺具有节能、运行费低、能产生沼气(能源输出)等特点,所以一般认为针对高浓度有机废水处理较宜先采用厌氧工艺,然后再采用好氧工艺作进一步处理。

目前,污水厌氧处理的主要工艺有:厌氧滤器(AF)、厌氧流化床反应器(AFB)、上流式厌氧污泥床反应器(UASB)、厌氧颗粒污泥膨胀床反应器(EGSB)、厌氧内循环反应器(IC)、厌氧折流板反应器(ABR)等。

厌氧生物滤池(AF)是一个内部填充有供微生物附着的填料的厌氧反应器。填料浸没在水中,微生物附着在填料上,也有部分悬浮在填料的孔隙间。污水流入厌氧生物滤池,与滤料表面的微生物接触,污水中的有机污染物被微生物截留、吸附和分解,以达到净化的目的。对于成分复杂的高浓废水,滤料容易堵塞。

厌氧流化床(AFB)反应器内填充着粒径小、比表面积大的载体,厌氧微生物组成的生物膜在载体表面生长,载体处于流化状态,具有良好的传质条件,微生物易与废水充分接触。对于成分复杂的高浓废水,存在滤料流失、滤料结块的风险。

UASB反应器的主体部分是一个无填料的空容器,分为反应区和沉降区两部分。当反应器运行时,废水以一定流速从底部布水系统进入反应器,通过污泥床向上流动,料液与污泥中的微生物充分接触并进行生物降解,生成沼气,沼气以微小气泡的形式不断放出。微小气泡在上升过程中将污泥托起,使污泥床有明显膨胀。随着产气量增加,这种搅拌混合作用加强,引起污泥床表面略呈沸腾流化状态。沉淀性能不太好的污泥颗粒或絮体在气体的搅动下,于反应器上部形成悬浮污泥层。气、水、泥混合液上升至三相分离器内,沼气在上升过程中碰到反射板受偏折,穿过水层进入气室,由导管排出反应器。脱气后的混合液进入上部静置的沉淀区,在重力作用下,进一步进行固、液分离,沉降下的污泥通过斜壁返回至反应区内,使反应区内积累大量微生物,澄清的处理水从沉淀区溢流排出。对于成分复杂的高浓废水,布水管的堵塞是经常遇见的问题,由于水质的波动造成污泥的流失也会影响反应器的效率。

厌氧颗粒污泥膨胀床工艺(EGSB),废水由底部的布水器进入反应器,通过加大污泥床水流上升流速,增强搅拌混合和传质过程,提高处理效率,取得较高的容积负荷,存在底部布水故障、出水悬浮物高的风险。

IC反应器相当上下两个UASB反应器的串联运行,下面一个反应器具有很高的有机负荷率,起粗处理作用,上面一个反应器的负荷低,起精处理作用。IC反应器内部结构复杂,设计施工要求高。反应器高径比大,一方面增加了进水泵的动力消耗,提高了运行费用;另一方面加快了水流上升速度,使出水中细微颗粒物比UASB多,加重了后续处理的负担。其内循环中泥水混合液的上升容易产生堵塞现象,使内循环瘫痪,处理效果变差。

ABR反应器由若干组垂直折流板分为若干隔室,在处理高浓度污水时,前面的隔室以水解菌为主,后面的隔室以产甲烷菌为主,各个隔室的条件不同,为不同种的微生物创造了适宜的生寿环境。由于水质的波动,使发酵菌、产酸菌和产甲烷菌在不同隔室中的选择性积累未发生时,处理效果就会大受影响.

本专利,结构简单,无堵塞,泥水混合充分,出水悬浮物极低,为高浓度废水的处理提供了一个全新的问题解决方式。

三、发明内容

本专利是为了提供一个结构简单的高效反应器,用于处理高浓度的有机废水。

反应器主要由主罐体1、导流反应管2、三相分离器3、溢流槽4、循环泵5、循环管6、进水泵7、进水管8、集气室9构成。设置在主罐体1内的导流反应管2为主反应区域,污水由上向下流动;导流反应管2外壁与主罐体1内壁之间的空间形成的第二反应室17,污水由下向上流动。反应器底部的污泥通过循环泵5、循环管6输送到主罐体1的顶部位置,循环管6伸入主罐体,循环管6的出水跌落于导流反应管2的液面。进水泵7将原水泵入循环管6。导流反应管2外壁与主罐体1内壁之间的空间形成的第二反应室17的上部设置三相分离器3及溢流槽4。

具体发明内容如下:循环泵5安装于主罐体1外,积聚在主罐体1底部的污泥及污水的混合物通过主罐体1底部的循环管6进入循环泵5的入口,由循环泵5加压后经过循环管6到达主罐体1的顶部。进水泵7将原水泵送至循环管6内,原水、污泥、经过处理的污水在循环管6内得到混合,高浓度的原水得到接种及稀释,有利于厌氧反应的稳定运行。

循环管6于主罐体1的顶部位置伸入主罐体1,出水跌落于导流反应管2的液面并向四周散开。导流反应管2安装于主罐体1的内部,其顶部高出主罐体溢流槽4的溢流液面,底部距离主罐体1的底部有适当距离。污泥从导流反应管2的顶部跌落后,分散于导流反应管2的各个部位,处于悬浮状态,有利于与污水的长时间充分接触,保证了反应效率,形成了反应器的第一反应室16,也是最主要的反应区域。

在导流反应管2内,污泥与污水向下流动的过程中,由于密度的不同,与污水相比较,污泥将以较快的速度向底部移动,这个速度差将促进污泥和污水的接触。由于厌氧反应所产生的气体上升的过程中,将对污泥和污水产生持续的混合作用,使两者的接触更充分。

污泥从导流反应管2底部出来后,重新积聚在主罐体1的底部,将再次通过循环泵5到达反应器的顶部。

污水从第一反应室16底部出来后,进入导流反应管2外壁与主罐体1内壁之间的空间所形成的第二反应室17,由下向上流动并进一步反应。由于水的上升流动及厌氧反应所产生的气体的上升逸出,使第二反应室17内的污泥处于膨胀状态,有利于反应的进一步进行。由于污水上升流速及该区域产气量的限制,第二反应室17内的污泥膨胀高度得到限制,该区域顶部的悬浮物浓度显著减少。第二反应室17的顶部设置三相分离器3及溢流槽4,三相分离器3使气、水、固三相进一部分离,分离出的污泥将向下沉淀,气体进入主罐体1顶部的集气 室9,出水进入溢流槽4排出反应器。

反应器无需在体内设置布水管道或设备而达到均匀布水,内部无任何管道及电动设备,长期地免于维护。

第一反应室16的污泥处于强制的悬浮状态,保证了主要反应的高效完成,提高了反应器的整体效率。

对于处理污染物浓度高的有机污水,第二反应室17的较小上升流速,使泥水分离更彻底,有效地保证出水水质及反应器内的污泥浓度。