申请日2019.09.09

公开(公告)日2019.11.12

IPC分类号C02F3/30; C02F101/30

摘要

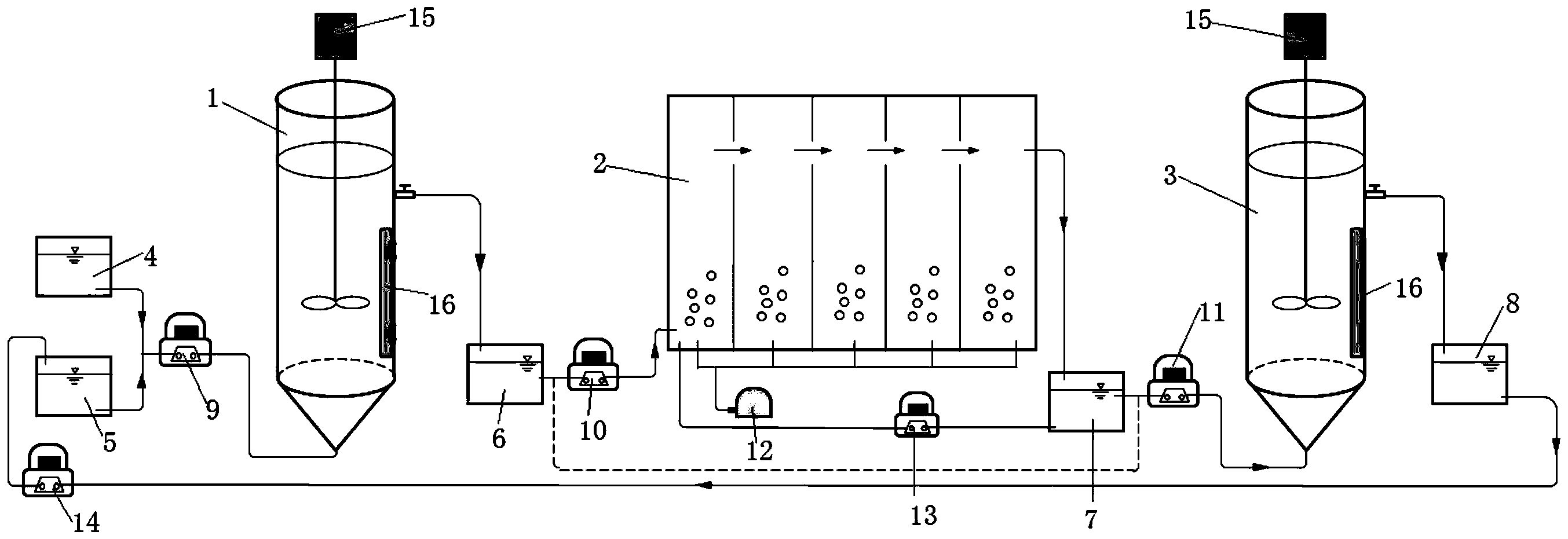

本发明提供一种反硝化‑亚硝化‑厌氧氨氧化组合工艺与装置,包括:反硝化反应器,接收所处理污水和回流污水,利用原水中有机物和回流液中硝态氮进行反硝化脱氮,出水流到亚硝化反应器,或分别流到亚硝化反应器和厌氧氨氧化反应器;亚硝化反应器,接收反硝化出水,通过曝气供氧去除有机物,并通过游离氨与游离亚硝酸耦合控制实现亚硝化,出水流到厌氧氨氧化反应器;厌氧氨氧化反应器,接收亚硝化出水,或同时接收反硝化出水和亚硝化出水,通过厌氧氨氧化过程自养脱氮,出水部分回流到反硝化反应器,其他部分排出。反硝化‑亚硝化‑厌氧氨氧化组合工艺通过优化功能菌,实现工艺运行处理负荷最大化;保证脱氮效果的同时实现了工艺稳定高效的运行。

权利要求书

1.一种反硝化-亚硝化-厌氧氨氧化组合工艺与装置,其特征在于,包括:

反硝化反应器,原水池中待处理的污水和从厌氧氨氧化反应器中回流的污水进入所述反硝化反应器底部,利用水中的有机物通过反硝化对污水进行脱氮,反硝化的出水流到亚硝化反应器,或,流到亚硝化反应器和厌氧氨氧化反应器;

亚硝化反应器,接收所述反硝化的出水,通过曝气供氧去除所述反硝化出水中的有机物,并对所述反硝化出水中的氨氮进行亚硝化,亚硝化出水流到厌氧氨氧化反应器;

厌氧氨氧化反应器,接收所述亚硝化反应器的出水,或,接收所述反硝化反应器的出水和所述亚硝化反应器的出水,通过厌氧氨氧化过程去除污水中氨氮和亚硝酸盐,所述厌氧氨氧化反应器的部分出水回流到所述反硝化反应器,其余部分直接排出。

2.如权利要求1所述的反硝化-亚硝化-厌氧氨氧化组合工艺与装置,其特征在于,

所述反硝化反应器采用连续流模式或序批式模式;

所述亚硝化反应器采用推流模式或者序批式模式;

所述厌氧氨氧化反应器采用活性污泥模式或生物膜运行模式。

3.如权利要求2所述的反硝化-亚硝化-厌氧氨氧化组合工艺与装置,其特征在于,所述反硝化反应器采用序批式模式时,所述反硝化反应器的底部设置有连接曝气泵的曝气头。

4.如权利要求2所述的反硝化-亚硝化-厌氧氨氧化组合工艺与装置,其特征在于,所述反硝化反应器采用连续流模式时,所述亚硝化反应器后设有出水沉淀池,用于泥水分离,将沉淀的污泥回流至所述亚硝化反应器。

5.如权利要求2所述的反硝化-亚硝化-厌氧氨氧化组合工艺与装置,其特征在于,所述反硝化反应器采用连续流模式时,所述反硝化反应器和所述厌氧氨氧化反应器中均设有搅拌装置。

6.如权利要求2所述的反硝化-亚硝化-厌氧氨氧化组合工艺与装置,其特征在于,所述反硝化反应器采用连续流模式时,所述反硝化反应器和所述厌氧氨氧化反应器中均设有加热装置。

7.如权利要求1所述的反硝化-亚硝化-厌氧氨氧化组合工艺与装置,其特征在于,

所述亚硝化反应器的出水中氨氮与亚硝酸盐浓度比在1:1时,所述反硝化反应器的出水全部进入亚硝化反应器;

所述亚硝化反应器的出水中主要含有亚硝酸盐时,所述反硝化反应器的出水按照1:1的体积比例分别进入所述亚硝化反应器和所述厌氧氨氧化反应器。

8.如权利要求1所述的反硝化-亚硝化-厌氧氨氧化组合工艺与装置,其特征在于,所述厌氧氨氧化反应器的出水中回流至所述回流池的水与所述原水池中流入反硝化反应器的污水的体积比例根据反硝化反应器所处理污水中有机物浓度和回流液中硝态氮浓度进行调节。

9.如权利要求1所述的反硝化-亚硝化-厌氧氨氧化组合工艺与装置,其特征在于,所述亚硝化反应器驯化过程中污泥龄采用梯级控制模式。

10.如权利要求1所述的反硝化-亚硝化-厌氧氨氧化组合工艺与装置,其特征在于,所述亚硝化反应器中的反应时间根据氨氮浓度进行控制,达到预期的氨氮浓度时停止曝气。

说明书

反硝化-亚硝化-厌氧氨氧化组合装置及废水处理方法

技术领域

本发明涉及废水处理技术领域,尤其涉及一种反硝化-亚硝化-厌氧氨氧化组合废水处理工艺与装置。

背景技术

垃圾渗滤液和剩余污泥厌氧消化液等均含有较高浓度的氨氮和较低浓度的有机碳源。在污水处理厂,厌氧消化液回流至主体污水处理工艺,会导致整体工艺氮负荷增加3-30%。采用传统生物硝化反硝化脱氮工艺处理此类废水,硝化过程需要消耗大量能量供氧,并导致碱度降低,影响生物处理工艺运行稳定性。同时,由于污水有机碳源含量较低,会限制脱氮效率。如果反硝化过程投加外源碳源,则会增加运行成本,不能实现经济有效脱氮。因此,对高氨氮低碳污水的处理,现今主要采用基于短程硝化的工艺,如SHANRON和短程亚硝化-厌氧氨氧化等工艺。此类处理工艺的关键是实现短程硝化,也即亚硝化。因此,有必要开发低碳高氨氮废水的高效亚硝化技术。对完全混合单污泥污水处理系统,不同功能菌在相同环境下生存,不能保证各种功能微生物在最佳环境条件下生长。例如,当硝化菌与反硝化菌在单泥系统中生长时,反硝化菌生长速率高于硝化菌,因而会抑制硝化菌的生长;同时,为维持硝化效率,反硝化菌会阶段性处于内源呼吸状态。当存在养菌活性时,通过影响硝化菌群活性,将导致硝化过程中N2O释放量的增加。如果采用分泥污水处理工艺,即把硝化菌和反硝化菌等在不同反应器中驯化,促进反硝化与硝化在各自系统内最优化生长,有利于发挥不同菌群的处理能力和最大效率。

以往对低碳高氨氮废水的处理,多采用低氨氮负荷运行模式。根据生态学理论,每类功能菌均可分为具有快速生长和对底物具有高亲和能力两类,也即r或K生长策略的微生物种群。r-生长策略的微生物具有较高的反应速率和较高的半饱和常数值,细胞增殖速度快,能适应较高基质浓度。而K-生长策略微生物则具有较低的反应速率和较低的半饱和常数值。对硝化工艺,在以往低负荷运行条件下,主要驯化K-生长策略的硝化菌。因此,基于r/K理论,为实现快速高效硝化反应条件,可在高负荷条件下驯化具有r-生长策略的硝化菌,并研究如何实现亚硝化。短程硝化的实现可通过控制参数如溶解氧(DO),污泥龄(SRT),水力停留时间(HRT),pH,温度(T)或底物浓度等。由于NOB对氧气的亲和能力低于AOB,低DO浓度有利于AOB的竞争,而淘汰NOB,实现NO2-N积累。Abeling and Seyfried(1992)研究得到游离氨(FA)浓度在1-5mg/L时会抑制NOB活性而AOB活性受到抑制较低。间歇曝气基于AOB和NOB具有不同的延滞特性,实现亚硝酸盐积累,具有控制简单等优势,也受到广泛研究。在高负荷运行条件下,关于采用r生长策略硝化菌控制高氨氮废水亚硝化的研究相对较少,有待进一步研究。

短程硝化的关键是抑制亚硝酸盐氧化菌(NOB)的同时保持氨氧化菌(AOB)的活性。AOB和NOB均是好氧菌,但是AOB对溶解氧(DO)的亲和力和耗氧速率均较NOB强,故在较低DO的条件下易于富集AOB而淘汰NOB实现NO2--N的积累。但是,当活性污泥长期在低DO条件下驯化时,NOB会对低DO条件产生适应性,导致短程硝化系统不稳定。因此,为了实现稳定的亚硝化,需在控制低DO的同时联合控制其他因素。采用具有高浓度梯度的SBR工艺处理高氨氮废水时,较高的NH4+-N浓度会产生较高浓度的游离氨(FA),NO2--N的积累会形成游离亚硝酸(FNA)。FA作为AOB的底物,对AOB的抑制作用比NOB小,当FA浓度为10-150mg/L时开始对AOB产生抑制,而在0.1-1.0mg/L时开始对NOB产生抑制;FNA浓度在0.22-2.8mg/L时开始对硝化菌产生抑制作用,但FNA对NOB的抑制作用比对AOB的抑制作用更强。而低DO是实现亚硝化的重要控制因素,但大多研究者认为低DO会导致较高N2O的释放。并且,采用较高浓度梯度,尤其是高FNA浓度实现短程硝化时,可能会促进N2O的释放。因此,如何控制DO、FA和FNA浓度,在实现高效亚硝化的同时保持较高的AOB活性,又能避免过程中温室气体N2O释放,需进行进一步研究。

厌氧氨氧化(Anammox)在厌氧条件下以亚硝氮(NO2-N)作为电子受体,将氨氮(NH4-N)自养还原为N2,Anammox菌生长速率缓慢,倍增时间为11天,具有能耗低和产泥量少的优点。Anammox所需的NO2-N可由短程硝化工艺提供,较高浓度(100mg/L)的NO2-N会对Anammox菌活性产生抑制,抑制程度与Anammox菌的种类有关,且该抑制是可逆的。实际Anammox工艺中Anammox菌的丰度和活性会受到多种因素的影响,包括DO、温度和基质浓度等。DO对Anammox菌的影响与污泥形态有关,与活性污泥相比,生物膜Anammox系统对DO浓度具有更高的耐受性。Anammox菌最适的生存温度为30-40℃,研究表明当温度降低至15℃时,系统中会出现NO2-N积累,厌氧氨氧化活性显著降低。由于Anammox工艺均为混菌体系,在低NH4-N、低NO2-N的情况下,NOB对亚硝酸盐具有更高的亲和力,可能在与Anammox菌的底物竞争中占优势,导致Anammox菌活性降低。因此,Anammox系统中如何避免NO2-N的积累并实现NH4-N和NO2-N的高效同步去除,有待进一步研究。

发明内容

本发明为了解决现有的问题,提供一种反硝化-亚硝化-厌氧氨氧化组合工艺与装置。

为了解决上述问题,本发明采用的技术方案如下所述:

一种反硝化-亚硝化-厌氧氨氧化组合工艺与装置,包括:反硝化反应器,原水池中待处理的污水和从厌氧氨氧化反应器中回流的污水进入所述反硝化反应器底部,利用水中的有机物通过反硝化对污水进行脱氮,反硝化的出水流到亚硝化反应器,或,流到亚硝化反应器和厌氧氨氧化反应器;亚硝化反应器,接收所述反硝化的出水,通过曝气供氧去除所述反硝化出水中的有机物,并对所述反硝化出水中的氨氮进行亚硝化,亚硝化出水流到厌氧氨氧化反应器;厌氧氨氧化反应器,接收所述亚硝化反应器的出水,或,接收所述反硝化反应器的出水和所述亚硝化反应器的出水,通过厌氧氨氧化过程去除污水中氨氮和亚硝酸盐,所述厌氧氨氧化反应器的部分出水回流到所述反硝化反应器,其余部分直接排出。

优选地,所述反硝化反应器采用连续流模式或序批式模式;所述亚硝化反应器采用推流模式或者序批式模式;所述厌氧氨氧化反应器采用活性污泥模式或生物膜运行模式。

优选地,所述反硝化反应器采用序批式模式时,所述反硝化反应器的底部设置有连接曝气泵的曝气头。

优选地,所述反硝化反应器采用连续流模式时,所述亚硝化反应器后设有出水沉淀池,用于泥水分离,将沉淀的污泥回流至所述亚硝化反应器。

优选地,所述反硝化反应器采用连续流模式时,所述反硝化反应器和所述厌氧氨氧化反应器中均设有搅拌装置。

优选地,所述反硝化反应器采用连续流模式时,所述反硝化反应器和所述厌氧氨氧化反应器中均设有加热装置。

优选地,所述亚硝化反应器的出水中氨氮与亚硝酸盐浓度比在1:1时,所述反硝化反应器的出水全部进入亚硝化反应器;所述亚硝化反应器的出水中主要为亚硝酸盐时,所述反硝化反应器的出水按照1:1的体积比例分别进入所述亚硝化反应器和所述厌氧氨氧化反应器。

优选地,所述厌氧氨氧化反应器的出水中回流至所述回流池的水与所述原水池中流入反硝化反应器的污水的体积比例根据反硝化反应器所处理污水中有机物浓度和回流液中硝态氮浓度进行调节。

优选地,所述亚硝化反应器驯化过程中污泥龄采用梯级控制模式。

优选地,所述亚硝化反应器中的反应时间根据氨氮浓度进行控制,达到预期的氨氮浓度时停止曝气。

本发明的有益效果为:提供一种反硝化-亚硝化-厌氧氨氧化组合工艺与装置,通过反硝化反应器、亚硝化反应器和厌氧氨氧化反应器组合工艺与装置处理污水,在反硝化反应器中去除有机物和硝酸盐,实现强化脱氮;在亚硝化反应器中,氨氮被转化成亚硝酸盐氮,转化率高且运行稳定;在厌氧氨氧化反应器中,氨氮和亚硝氮经过厌氧氨氧化作用转化为氮气排出;厌氧氨氧反应器的出水部分回流至反硝化反应器前端,进行有机物和氮的深度去除,在保证脱氮效果的同时,实现了工艺稳定高效的运行。(发明人吴光学;张天琪;冯照璐;苗甲;曾丹菲)