由于规模化猪场粪污废水COD、氨氮、总磷等污染物含量高,且含有大量的病原物,如不进行妥善处理,将会带来一系列环境污染问题。目前,规模化猪场多采用厌氧-好氧组合工艺,厌氧段产沼效率低,对有机物去除率不高,出水氨氮和悬浮固体含量(SS)通常较高。这些SS大量进入生化处理系统,加上厌氧处理后水质碳氮比失衡等问题,导致采用常规生化处理工艺出水水质很难达标和氨氮去除效果差等问题。例如,广东省某年出栏5万头猪场采用此厌氧-好氧组合常规工艺,其沼气池因缺乏有效维护,淤塞严重,出水污染物浓度不但不降,较进水反而有所上升,且含较高SS的沼液直接进入好氧生化处理段,导致最终处理出水COD、氨氮和总磷仍明显超过广东省地方畜禽养殖业污染物排放标准(DB 44/613-2009)。后来该猪场增加了芬顿高级氧化+化学混凝处理工艺,直接运行成本增加到17.8元·t−1,但对氨氮的去除效果仍不理想。

针对现阶段我国猪场粪污废水处理以及该猪场传统处理工艺存在的问题,本课题组曾研发了生物聚沉氧化新工艺(bio-coagulation dewatering followed by bio-oxidation, BDBO),以期为规模化猪场粪污废水常规处理难达标的问题提供一种解决方案。生物聚沉氧化新工艺是利用一种有絮凝作用的微生物菌液对粪污废水进行絮凝沉降,粪渣或沉淀污泥则采用生物聚沉深度脱水技术进行脱水,脱水后的清澈滤液和絮凝后上清液采用生化方法快速处理,使其达标的一种新工艺。该工艺虽有小试或中试的研究报道,但迄今还缺乏在实际工程上的应用的研究。为此,本研究以该猪场粪污废水为对象,利用构建好的实际工程平台,研究新工艺各个处理单元的去除效果,验证该工艺工程应用的可行性,为其应用推广提供科学依据。

1 实验部分

1.1 工程概况及工艺介绍

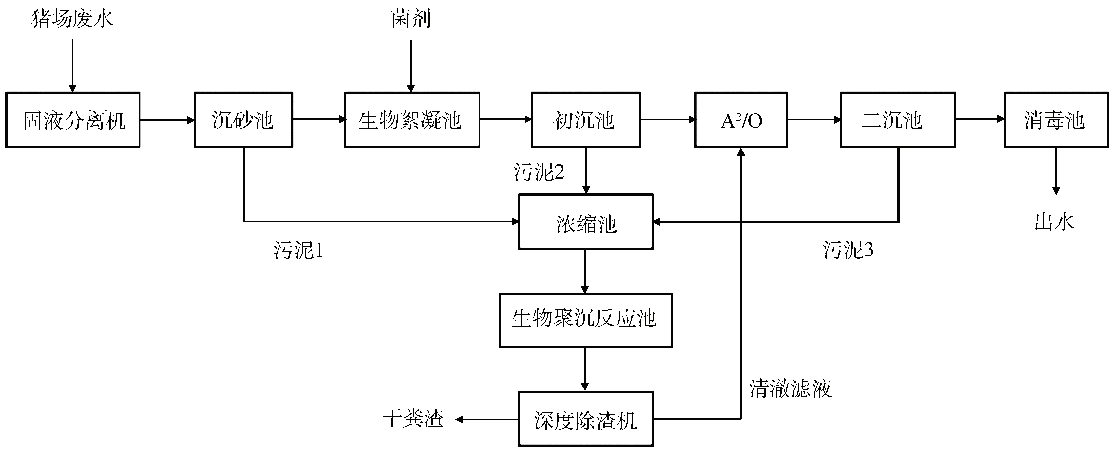

该猪场位于广东省惠州市惠城区汝湖镇仍北村,为全程饲养式养殖模式的规模化养殖场,2016年,该猪场年出栏量5万头。建有2个2万头生产线和1个1万头生产线、1个3 000头的种猪场、1个年加工能力2万t的饲料厂以及1个污水处理厂,猪场采用水冲粪的清粪模式。污水处理厂分有2套互不干扰的污水处理系统,原常规处理系统(原水-固液分离-沼气池-A/O生化处理-芬顿氧化-化学混凝-排水)日处理能力200~300 t,但处理效果不好且运行成本较高。新系统则采用生物聚沉氧化新工艺,废水处理量60 t·d−1,污泥(大部分来自原常规处理系统和积存污泥)处理量50 t·d−1,处理出水能稳定达到广东省地方畜禽养殖业污染物排放标准(DB 44/613-2009),且使用生物聚沉深度脱水技术处理后的污泥相对于普通调理污泥脱水效率更高,最终产生的粪渣或污泥有较低的含水率(<55%)。生物聚沉氧化新工艺流程见图1。

图1 猪场粪污废水生物聚沉氧化新工艺流程图

从猪舍清理的粪污废水经铺设的沟渠后,流入具有格栅的集水井,以去除较大颗粒的悬浮杂物。集水井的粪污废水泵入固液分离机进行前脱水处理,此固液分离机为螺旋挤压式,主要由筛网、螺旋绞龙、螺旋叶片构成。分离后的固体用作有机肥原料,液体进入沉砂池,该沉砂池采用8级串联沉砂的方式,分隔成8个容积相同的单元(小池)串联,每个小池之间设置有拦渣装置,总水力停留时间约为1 d。沉砂池出水泵入生物絮凝池,加入具有絮凝功能的微生物菌液(主要由嗜酸菌Acidiphilium sp. JZ6、铁氧化细菌A.ferrooxidans LX5等近10株微生物组成,添加含N、P、K、Fe、S、Si、Ca等营养剂现场培养,发酵液中含生物聚铁成分,见专利201510859702X和201810242583.3)絮凝,以去除大部分的悬浮固体SS,降低粪污废水进入生化池的污染物负荷。生物絮凝后的混合液进入初沉池(竖流式沉淀池)沉降,沉降时间设置为4 h左右,沉降后的上清液进入A2/O生化池进行生化反应。该池设置有内回流装置,硝化液回流比控制在200%~300%,水力停留时间为2.5 d。A2/O工艺能在同一系统中完成去除有机物、脱氮除磷功能,流程简单且运行管理方便[11]。生化池出水经消毒后达到广东省地方畜禽养殖业排放标准(DB 44/613-2009)[7]排放。其中,部分沉砂池的污泥、生物絮凝产生的沉降污泥及生化池的剩余污泥则进入生物聚沉反应池深度脱水后,所产生的滤液回到生化池处理排放,产生的粪渣饼及污泥饼进行堆肥处理。

目前,我国深度脱水预处理仍以化学法调理为主,在污泥中使用三氯化铁-石灰/粉煤灰/硅藻土等-聚丙烯酰胺(PAM)化学药剂组合,然后机械脱水到含水率60%以下,该方法无机药剂用量较大,通常需要达到污泥干物质的25%~60% (取决于污泥有机质含量),不仅最终污泥干物质量不降反增,而且原来的有机污泥滤饼无机物所占比例显著增加,有机质和热值大幅降低,影响了其后续资源化。

而经生物聚沉反应后,压滤机粪污处理量大幅度提高,其压滤粪饼含水率<55%,达到了粪污明显减量化的目的。与常规化学调理深度脱水的工艺相比,该方法所获的粪饼(或污泥)干基有机质含量几乎不损失,有利于后续资源化利用。此外,反应过程中因避免了化学物质的过多加入,因此除渣后的粪饼是很好的堆肥材料。

1.2 新工艺各单元水样采集及测定

2017年6—10月连续4个多月,动态取样测定各工艺单元出水水质。同时在测定污染物总量(混合测定)时,还测定其中溶解性污染物浓度(即通过0.45 μm膜过滤完全去除水中SS后测定)。猪场粪污原水采样点为集水井,固液分离出水采样点为固液分离机泵入沉砂池管道出口,沉砂池出水采样点为沉砂池第8单元格泵入生物絮凝池回流口,生物絮凝-初沉出水采样点为生物絮凝后经初沉池沉降溢流上清液,A2/O-二沉出水采样点为二沉池溢流出水。猪场粪污废水原水基本理化性质及广东省地方畜禽养殖业污染物排放标准(DB 44/613-2009)见表1。

每天采集新工艺各单元水样,并立即到污水处理厂配套的水质监测实验室测定,测定的指标包括pH、SS、色度、COD、氨氮、TN、TP。

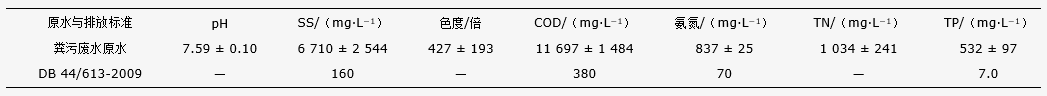

表1 猪场粪污废水原水基本理化性质及广东省畜禽养殖业污染物排放标准

1.3 水质测定方法

pH用雷磁pHS-25型数字pH计测定;水质指标SS、色度、COD、氨氮、TN和TP均采用国家标准方法测定,分别为重量法、稀释倍数法、重铬酸钾法、纳氏试剂分光光度法、过硫酸钾氧化-紫外分光光度法、钼锑抗分光光度法。

2 结果与讨论

2.1 新工艺各单元pH、SS及色度变化

固液分离及沉砂等物理处理均未改变粪污原水的pH。原水、固液分离出水以及沉砂池出水pH均稳定维持在7.5~7.7之间。生物絮凝后的上清液pH中性偏碱,此上清液进入A2/O进行反应。由于好氧池中发生的硝化反应会消耗碱度,pH在反应后会降低至6左右,为使好氧池硝化菌处于最适pH范围(pH=7.5~8),调节好氧段pH以提高硝化反应效率。系统最终出水pH稳定在6.8左右。

图2反映了新工艺各个单元出水的SS和色度变化情况。粪污废水依次经固液分离、沉砂及生物絮凝处理后,SS从原水的6 710 mg·L−1降低到生物絮凝-初沉池后的184 mg·L−1,去除率为97.3%。其中,固液分离去除约24.7%,沉砂处理去除约46.5%,生物絮凝去除约26.1%,生物絮凝后上清液已经从原水的浓浆状变得清澈。大量固体状态或惰性状态的污染物在进入生化池前被绝大部分去除,降低了生化池污染物负荷的同时也使其中的微生物更好地利用溶解态的污染物完成自身的生长,提高了生化池的处理效率。韩伟铖等研究也表明,由SS产生的颗粒态COD若进入后续生化处理会降低生化处理效率。经A2/O处理和二沉池后,出水SS为117 mg·L−1,外观较为清澈。

图2 猪场粪污废水新工艺沿程各单元出水SS和色度的变化

猪场粪污原水色度为427倍,外观浓黑色,散发刺鼻臭味。经生物絮凝后色度降低为28倍,外观呈淡黄色,且臭味大幅下降。最终出水时色度为4倍。

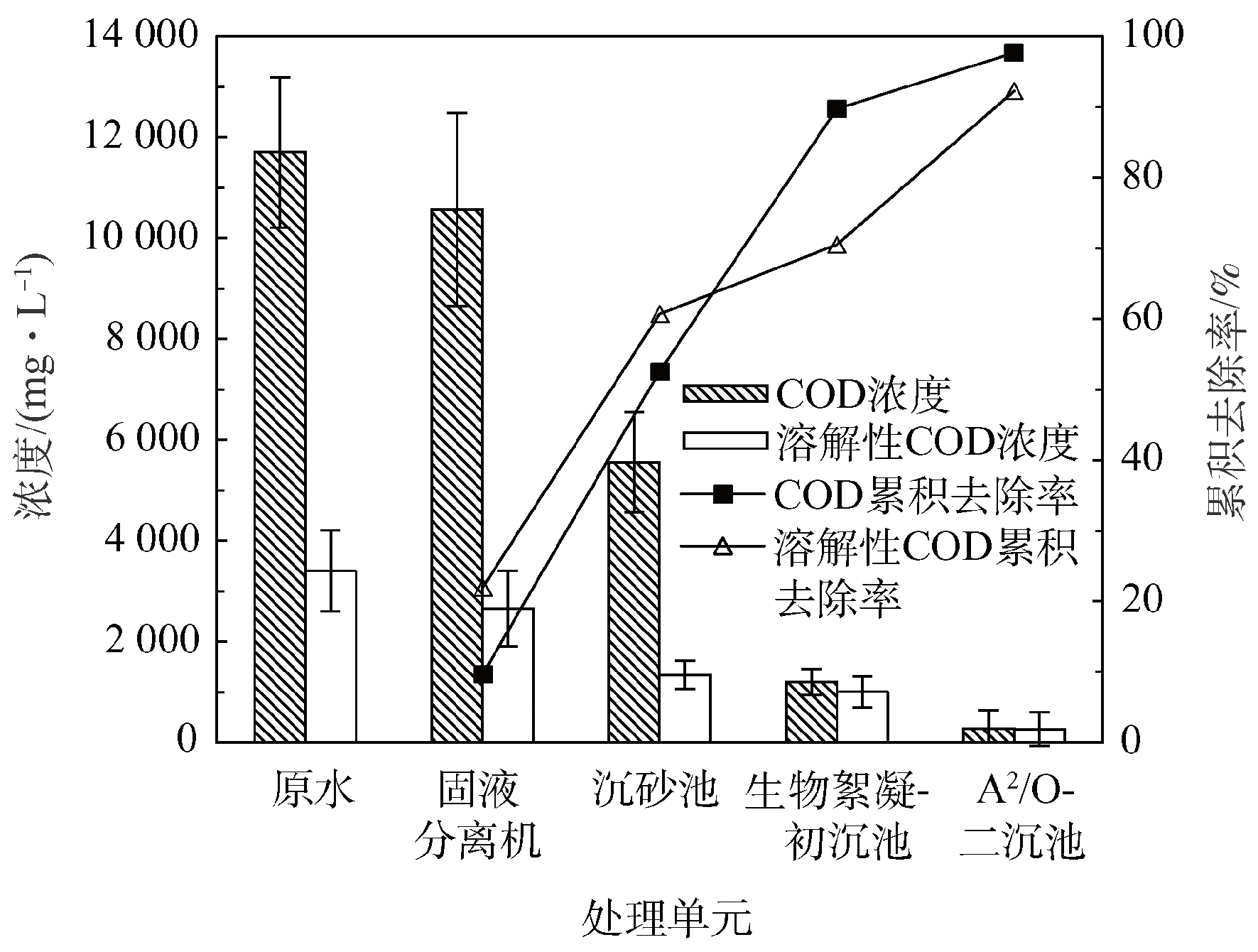

2.2 新工艺各单元COD和溶解性COD变化情况

新工艺各单元COD、溶解性COD(SCOD)变化情况及相应累积去除率见图3。值得注意的是,前3个单元废水(粪污原水池、固液分离单元、沉砂池)的总COD中,以颗粒态形态存在的COD占大部分,大约为71%~76%。这部分颗粒态COD与溶解性COD相比,它们被微生物分解的难度要大得多。而随后的单元(生物絮凝-初沉池、A2/O-二沉池)出水的总COD则主要为溶解性COD,颗粒态COD 仅占7.6%~16.5%,溶解性COD最易于被活性污泥中微生物分解。显然,对前3个单元的废水,采用物理方法及絮凝沉降除渣降低颗粒态COD的浓度对去除总COD有很大贡献。

图3 猪场粪污废水新工艺沿程各单元出水COD和溶解性COD的变化

图3表明,原水经固液分离、沉砂及生物絮凝,约89.7%总COD被去除,主要源于颗粒态COD被大量去除的贡献,因为固液分离、沉砂和生物絮凝阶段对颗粒态COD去除非常有效,总去除率高达97.5%。固液分离后颗粒态COD为7 914 mg·L−1,经沉砂后颗粒态COD降低到约4 216 mg·L−1,生物絮凝并经初沉池后颗粒态COD降低到198 mg·L−1,此时总COD中大部分已为SCOD(557 mg·L−1)。这种以SCOD为主的初沉池出水,经A2/O生化处理,总COD从进水的754 mg·L−1降低到出水的273 mg·L−1,生化池对COD的去除率为63.8%。从原水COD 11 697 mg·L−1到系统处理出水COD 273 mg·L−1,总去除率达到97.7%,出水COD完全达标。结合图2中SS变化趋势可以看出,COD的降低与SS的减少有极显著的正相关(y = 1.731 8x + 1 011,R = 0.98,n = 4)。在整个新工艺系统中,COD的去除大约有90%是源自SS去除的贡献。因此,在生化反应前设法去除粪污废水中绝大部分SS以削减颗粒态COD及部分SCOD的方法,是猪场粪污废水处理达标的关键环节或前提。具体联系污水宝或参见http://www.dowater.com更多相关技术文档。

2.3 新工艺各单元氨氮、TN及相应溶解态指标变化情况

猪场粪污废水具有高氨氮的特点,会产生浓烈刺鼻的臭味。长期以来,氨氮达标排放一直是猪场废水处理的最大“瓶颈”,难度极大。图4显示了新工艺各单元氨氮、溶解性氨氮及相应累积去除率情况。与COD的情况不同,固液分离、沉淀等去除SS措施对氨氮浓度的影响并不大。表现在原水经固液分离和沉砂处理后,尽管SS去除高达71.2%,但氨氮浓度几乎没有变化,仍保持在827 mg·L−1左右。即使进一步通过生物絮凝-初沉池,去除大部分更细小的颗粒物包括胶体后,SS累积去除率达到97.3%,但氨氮浓度仅降低到560 mg·L−1,去除率仅为32.3%。这是因为氨氮是水溶性形态,主要存在于水相中,无论在哪个单元,水溶性或水相中氨氮占总氨氮的76%~100%(见图4)。而颗粒物中氮主要为非水溶性的有机氮,生物絮凝-初沉后氨氮少部分的减少可能是由于少量氨氮黏附在细小胶体颗粒物上被去除的缘故。第2阶段为生化反应阶段,经A2/O-二沉池后,出水氨氮可从560 mg·L−1削减到44.1 mg·L−1,出水稳定满足广东省地方畜禽养殖业污染物排放标准(DB 44/613-2009),该单元氨氮去除率为92.1%。图4还表明,整套工艺氨氮去除率达94.7%,其中生化单元对氨氮去除的贡献率为61.6%,生物絮凝的贡献达到38.4%。说明氨氮的去除主要依赖于生化池对氨氮的转化去除,其次是生物絮凝单元。这与高浓度猪场废水中COD去除大约有90%是源自前段沉淀分离去除SS的贡献明显不同。

图4 猪场粪污废水新工艺沿程各单元出水氨氮和溶解性氨氮的变化

图5为新工艺各单元TN、溶解性TN及相应的累积去除率。结合图4可以看出,在污水进入生化池前,TN中绝大部分为氨氮(平均占87.9%)。因此,这些总氮也主要存在于水相中,从原水到最终排水的各单元出水中水相中总氮占混合液总氮72.1%~97.3%,且越往后面的单元,总氮中水溶性总氮比例越高。TN变化趋势在污水进入生化池前与氨氮变化规律基本一致:原水、固液分离废水、沉砂池出水TN基本维持在942~1 034 mg·L−1,平均980 mg·L−1,生物絮凝沉淀后TN有40.7%的降低,达到581.6 mg·L−1。生化处理阶段TN的去除率为51.4%,出水为282.5 mg·L−1,去除率较氨氮的去除率92.1%要低得多。说明生化池反硝化脱氮过程受阻,其原因是厌氧缺氧段池容明显不足降低了反硝化的效率,导致生化池TN的去除率不高,其次是C/N比不充足也降低了TN处理效率,整套工艺的TN总去除率约72.7%。由于本系统出水标准未考虑总氮,因此,设计的缺氧厌氧池的池容只有理论设计值(考虑总氮达标)的50%左右。因此,未来为满足排水达到更高的要求(如GB 18596修订标准、综合废水一级排放标准等),需要扩大生化池中反硝化单元的池容,同时可以采用添加碳源提高反硝化效率,以达到总氮的排放标准。

图5 猪场粪污废水新工艺沿程各单元出水TN和溶解性TN的变化

2.4 新工艺各单元TP及溶解性TP变化情况

图6为新工艺各单元TP、溶解性P及相应去除率。虽然粪污原水中TP主要以颗粒态形式存在(占83.1%),但值得关注的是,机械固液分离和沉砂处理尽管对SS去除效果明显,去除率分别为24.7%和46.5%(见图2),然而对TP却没有明显的去除作用。原水、机械固液分离后出水以及沉砂池出水的TP平均在526 mg·L−1,三者没有统计上的差异。通过生物絮凝处理却能完全去除这些颗粒态TP,TP可一步降低到(21.4±5.4)mg·L−1,比原废水中溶解性磷浓度(90.3 mg·L−1)还要低得多。这说明,原废水中的颗粒态磷主要存在于极细小(≤0.05 mm)的颗粒包括胶体颗粒上,因为机械固液分离的筛网为10目(孔径约1.6 mm),按Stokes定律推算,沉砂池沉淀后没有被沉淀的颗粒≤0.05 mm。生物絮凝对颗粒态TP和对溶解性TP均能达到极好的去除作用。通过生化反应进一步处理,TP为(4.5±1.0)mg·L−1,达到广东省地方畜禽养殖业排放标准(DB 44/613-2009)。此阶段TP去除率为79.0%,主要利用聚磷菌在厌氧-好氧条件下超量放磷、摄磷,通过排放富磷污泥实现除磷。聚磷菌分为2类种群:一类是以O2作为电子受体,在好氧条件下完成吸磷;另一类以NO3−作为电子受体,在缺氧条件下完成吸磷,称为反硝化聚磷菌。二者都在厌氧条件下释磷,并吸收水中挥发性脂肪酸,完成磷的代谢循环。整套工艺去除了约99.2%的TP,显示出了生物聚沉氧化新工艺对TP较好的去除效果。

图6 猪场粪污废水新工艺沿程各单元出水TP和溶解性TP的变化

2.5 猪场粪污废水生物聚沉氧化新工艺总体运行效果及运行成本

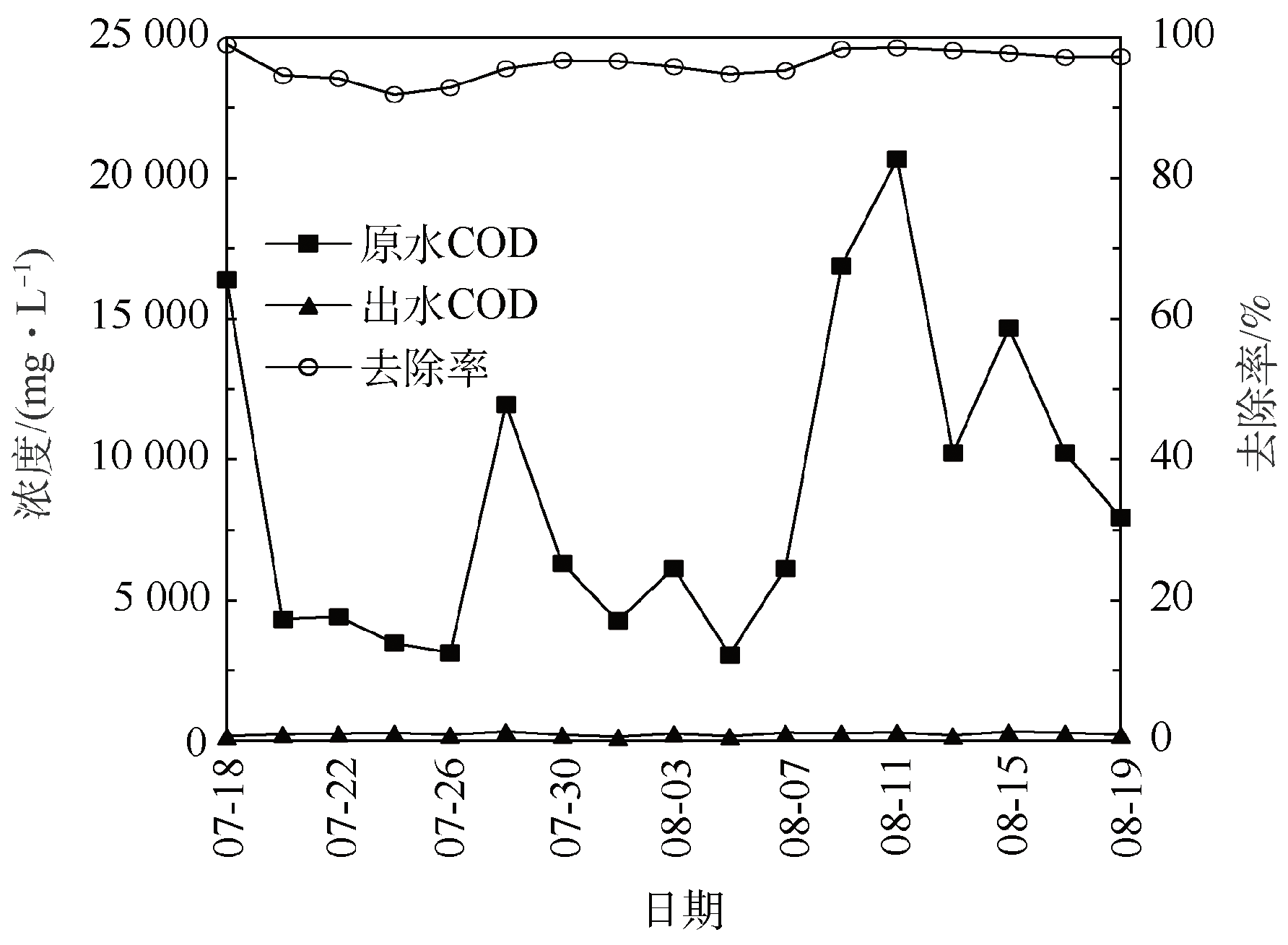

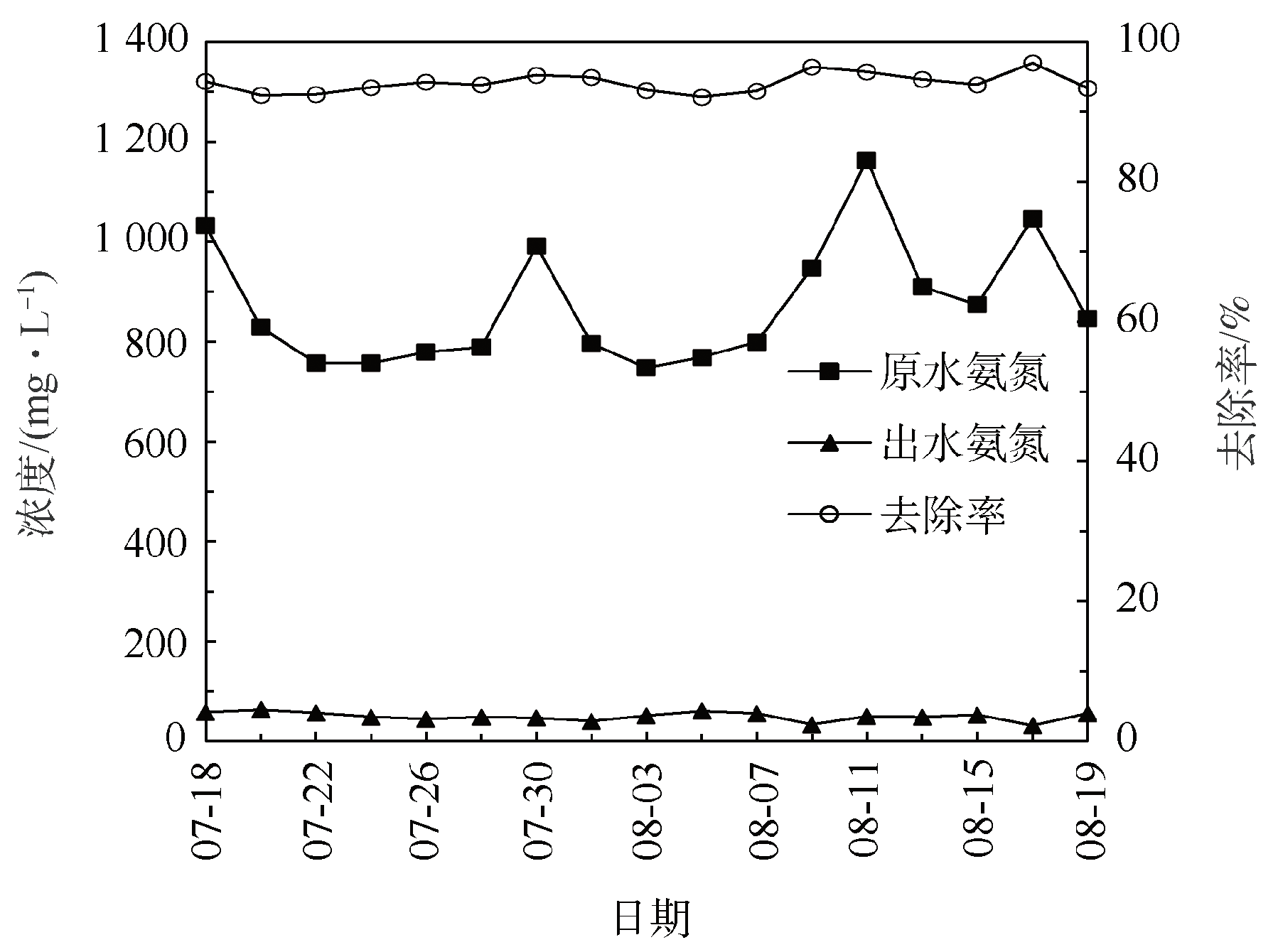

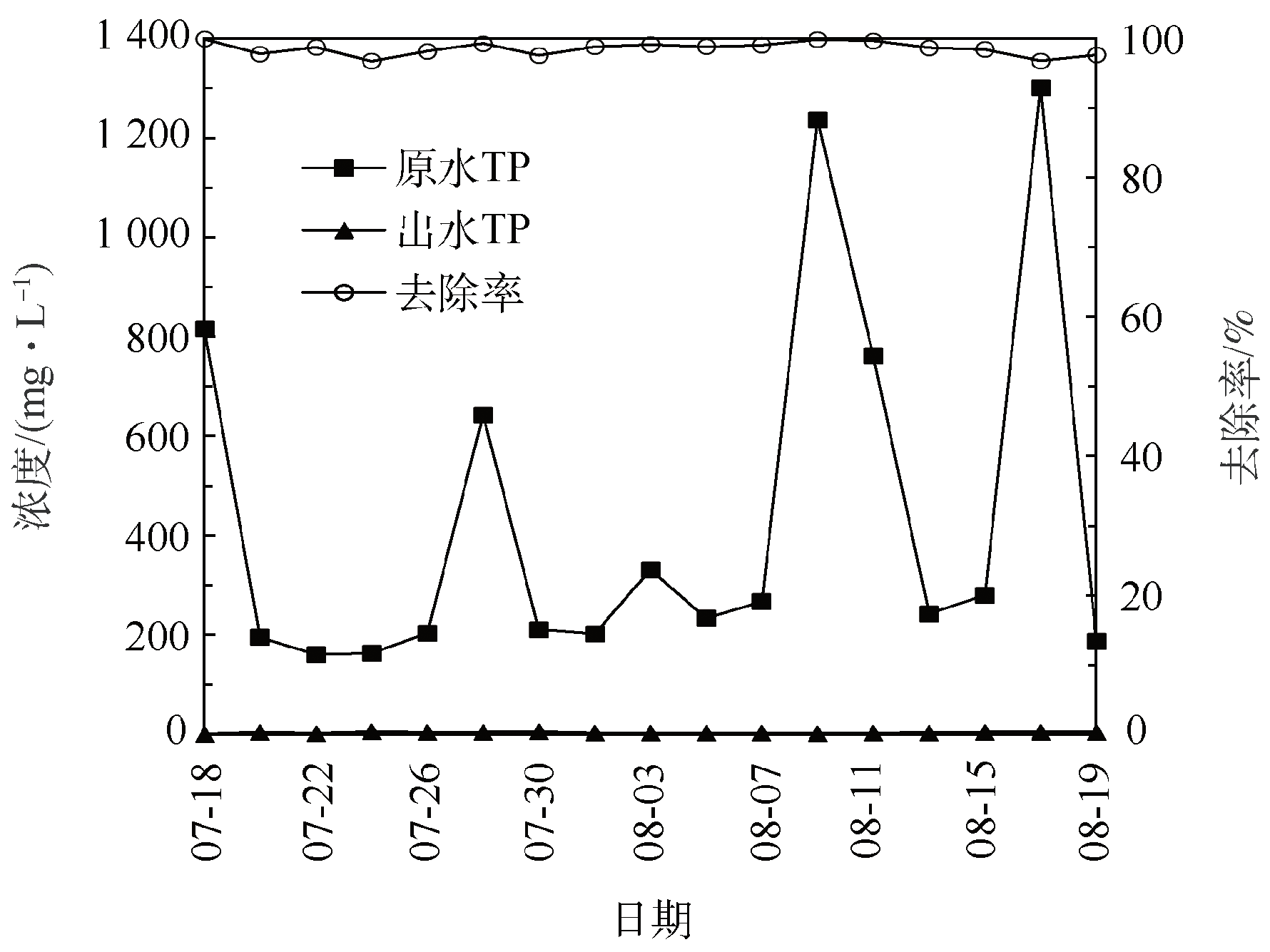

为监测新工艺运行效果及稳定性,图7~图9为1个月内逐日采样监测生物聚沉氧化新工艺处理猪场粪污废水实际运行效果的情况。结果清楚地表明,猪场原水水质指标波动较大,COD为3 071~20 655 mg·L−1,氨氮为748~1 163 mg·L−1,TP为160~1 301 mg·L−1,经处理后COD在145~334 mg·L−1,平均(272±58)mg·L−1;氨氮在31.0~63.0 mg·L−1,平均(44±9)mg·L−1;TP在0.6~5.3 mg·L−1 ,平均(4.5±1.0)mg·L−1,出水稳定达标,且水质明显优于广东省地方畜禽养殖业污染物排放标准(DB 44/613-2009)。而该污水处理厂原处理工艺系统经厌氧-好氧常规组合工艺处理后,生化段出水COD、氨氮和TP的含量分别为(947±188)、(238±94.9)和(76.1±17.7)mg·L−1,后经芬顿高级氧化+化学混凝处理工艺,其COD和TP含量降低至124~169 mg·L−1和0.1~5.0 mg·L−1,然而氨氮仍高达130~305 mg·L−1,平均为(238±94.9)mg·L−1,氨氮严重超过广东省畜禽养殖业污染物排放标准(DB 44/613-2009)。说明生物聚沉氧化新工艺系统连续运行稳定,具有明显的抗冲击能力,虽然进水水质波动很大,但出水均能稳定达标。

图7 猪场粪污废水生物聚沉氧化新工艺进出水COD浓度及去除效果

图8 猪场粪污废水生物聚沉氧化新工艺进出水氨氮浓度及去除效果

图9 猪场粪污废水生物聚沉氧化新工艺进出水总磷浓度及去除效果

该工艺每天菌液投入量为待处理污水量的4%,必要时投加极少量助凝剂。每处理1 t废水,折合菌液和药剂总成本约为3.0元·t−1。每天电耗折合到处理1 t废水,大约为2.5元。因此,直接成本大约5.5元·t−1。而该猪场采用的“A/O生化+芬顿物化”组合工艺的常规处理系统,药剂成本约为14.43元·t−1(主要为硫酸亚铁和双氧水的投入),电耗2.64元·t−1,直接运行成本17.8元·t−1,而且出水氨氮仍在130~305 mg·L−1。处理同样的废水,新工艺运行成本只有原处理工艺的1/2~1/3,而且水质易于达标,充分展现了生物聚沉氧化新工艺在猪场废水处理上具有明显优势和应用前景。

3 结论

1)在水力停留时间仅为2.5 d的生物聚沉氧化新系统中,原水COD、氨氮、TP分别为(11 697±1 484)、(837±25)、(532±97)mg·L−1,处理后的出水COD、氨氮和TP浓度分别降低到(272±58)、(44±9)和(4.5±1.0)mg·L−1,出水水质均优于广东省地方畜禽养殖业污染物排放标准(DB 44/613-2009),解决了猪场粪污废水现阶段处理模式中存在的难以达标排放的问题。

2)在新系统中,COD的去除约90%由SS的去除贡献,而氨氮主要是水溶性形态,通过生化处理单元得到去除。原废水中的颗粒态磷主要存在于极细小的颗粒包括胶体颗粒上,生物絮凝对颗粒态TP和对溶解性TP均能达到极好的去除效果。

3)猪场粪污废水生物聚沉氧化新系统连续运行处理效果稳定,且该系统抗冲击能力强,直接运行成本相对较低。(来源;环境工程学报 作者:叶韬)