申请日2017.06.14

公开(公告)日2017.08.04

IPC分类号C02F3/12

摘要

本发明公开一种高效好氧颗粒污泥连续流反应器及运行方法,反应器包括反应器主体、进水系统、曝气系统、排水系统。反应器主体由好氧颗粒污泥生物处理部分和内置高效沉淀管组成,内置高效沉淀管的底部设计成向上凸起的球面状,管壁下方的开口处设计成锯齿形弧槽,弧槽内表面为向上倾斜45度的斜面。曝气系统的特殊包边曝气饼位于反应器内腔底部的一侧,内置高效沉淀管固定于反应器主体的器壁上。运行方法包括以下步骤:1)接种好氧颗粒污泥;2)在反应器中注入生活污水并启动装置;3)经过三周的培养,好氧颗粒污泥成熟,好氧颗粒污泥反应器稳定运行。本发明提供一种能在连续流运行条件下处理污水的一体化反应器。

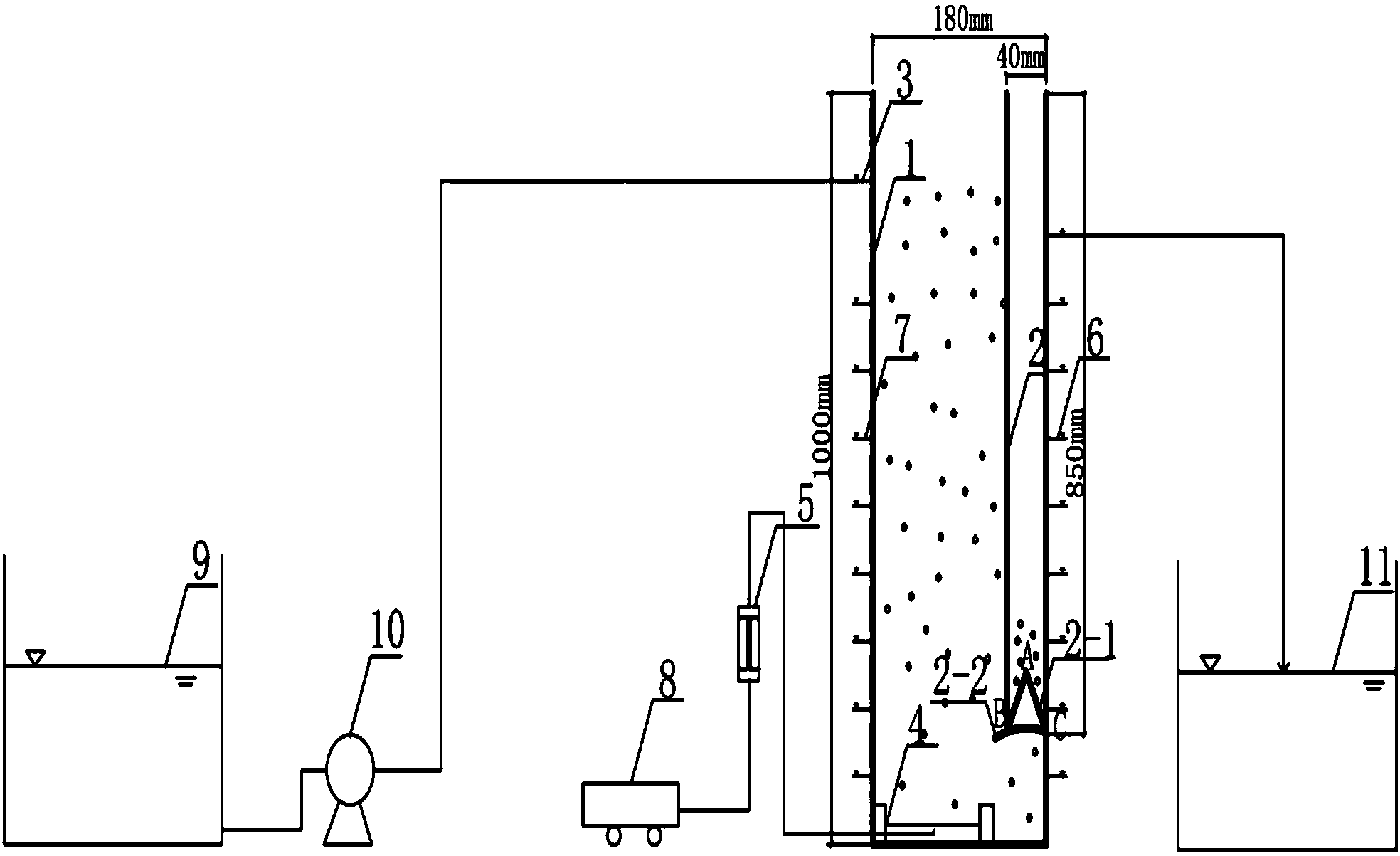

摘要附图

权利要求书

1.一种高效好氧颗粒污泥连续流反应器,其特征是:包括反应器主体、内置高效沉淀管、进水系统、曝气系统和排水系统;反应器主体高度为1000mm,直径为180mm;高效沉淀管直径为40mm;反应器主体的器壁上设置有与进水系统、排水系统对应的进水口、出水口,所描述的进水口与九个取样口均匀的位于反应器主体的器壁的同一侧,九个排水口均匀分布于反应器的另一侧器壁上;

曝气系统的曝气饼为包边曝气饼,直径为110mm,置于反应器主体内腔底部的一侧;内置高效沉淀管的直径为40mm,位于反应器主体的另一侧,其底部设计成向上凸起的半径为60mm的球面的一部分,球切面的直径为60mm,管底与管壁接触的进水口设计成底边弧长为80mm,高度为50mm的锯齿形弧槽。

2.如权利要求1所述的反应器,其特征是:包边曝气饼的周围具有一圈高于曝气砂头5mm的包边。

3.应用如权利要求1或2所述的反应器的方法,其特征在于,包括以下步骤:

1)以生活污水作为进水,水质平均值如下:COD为300mg/L,TN为30mg/L,pH为6.5-8.0;进水量为72L/d,接种污泥为好氧颗粒污泥,有机负荷为1.0kgCOD/m3·d;

2)在反应器中用恒流泵注入生活污水,进水流量为2.5L/h,通过包边曝气饼进行曝气,曝气量为1.0-2.0L/min;

3)经过3周,完成好氧颗粒污泥系统的启动,好氧颗粒污泥反应器继续运行。

说明书

一种高效好氧颗粒污泥连续流反应器及运行方法

技术领域:

本发明适用于污水生物处理领域,尤其适用于连续流一体化的好氧颗粒污泥反应器及其运行方法。

背景技术:

好氧颗粒污泥作为一类微生物自凝聚体,具有生物活性高,物种繁多,微生物成层生长的特点,在好氧条件下同时存在好氧、缺氧、厌氧微环境,实现好氧条件下同时脱氮除磷等传统活性污泥无法比拟的众多优点,被认为是极具发展前景的废水生物处理技术,但是,好氧颗粒污泥的不稳定性及几乎均为SBR反应器的单一反应器形式,虽然泥水分离能够在同一个反应器中实现,但是SBR容积利用率低、水头损失大、出水不连续、峰值需氧量高、设备利用率低、运行控制复杂、不适用于大水量的缺点极大的限制了该种技术的应用与发展,致使好氧颗粒污泥技术至今仍未实现大规模的工程化应用。但是连续流运行可以实现连续处理水,具有节省占地面积,运行控制简单的优点,目前对连续进水形式下培养好氧颗粒污泥并进污水处理的反应器的报道较少。所以,急需一种占地面积小,运行高效的具有污水处理功能的一体化好氧颗粒污泥反应器。

发明内容:

为了解决上面所描述的问题,本发明的目的是提供一种高效好氧颗粒污泥连续流反应器及运行方法,该反应器为一体化反应器,因为在一般情况下,处理连续流污水需要另外设置沉淀池,因为沉淀池是连续流工艺的一个重要组成部分,对好氧颗粒污泥的形成具有很强的影响,但是增加沉淀池会增加占地面积,从而增加运行管理成本,耗费人力、物力,但是本发明将沉淀管置于反应器内腔,可以有效节省占地面积,降低运营管理的成本。

本发明专利的技术解决方案如下:

一种高效好氧颗粒污泥连续流反应器及运行方法,包括反应器主体1;内置高效沉淀管2;进水系统,包括进水口3、生活污水储水箱9、恒流泵10;曝气系统,包括曝气饼4、流量计5以及大型空气压缩泵8;排水系统,包括排水口6、出水池11。

高效好氧颗粒污泥连续流反应器的反应器主体高度为1000mm,直径为180mm。内置高效沉淀管直径为40mm,器壁的一侧粘在主反应器的器壁上,反应器主体的器壁上设置有与进水系统、排水系统对应的取样口、出水口(排泥口),所描述的进水口与九个取样口在反应器的器壁的同一侧均匀排列,间距为100mm,九个出水口(排泥口)均匀分布于反应器的器壁的另一侧,间距为100mm,略低于反应液的工作高度,所描述的曝气系统的包边曝气饼直径为110mm,所使用的曝气饼周围有高于曝气饼5mm的包边,置于反应器主体内腔底部的一侧,内置高效沉淀管的直径为40mm,位于反应器主体的另一侧,其底部设计成向上凸起的半径为60mm的球面的一部分,球切面的直径为60mm,管底与管壁接触的进水口设计成底边为80mm,高度为50mm的锯齿形弧槽。

内置高效沉淀管的高度为850mm,管底距主反应器底150mm,管底设计成向上凸起的半径为60mm的球面的一部分,球切面的直径为60mm,靠近器壁的位置内切于反应器主体的器壁,并且沉淀管底与管壁接触的进水口设计成底边(如图所示的弧长)为80mm,高度为50mm的锯齿形弧槽。

其特点为:底部向上凸起的球面能有效的阻止气体进入沉淀管,使反应器在连续流的运行条件下进行污水处理,同时,向上凸起的球面设计可以使颗粒污泥更好地流出沉淀管,使沉淀管外部的水流能够沿着管壁流动,在主反应器内腔中循环,为内腔中的好氧颗粒提供良好的剪切力,从而形成表面光滑的颗粒污泥,颗粒污泥同步脱氮除磷。除此之外,进水口设计成锯齿形弧槽状,弧槽内表面为向上倾斜45度的斜面,使沉淀管的底部的进水口具有口小内部空间大的特点,不利于气体进入的同时更有利于颗粒污泥流出沉淀管,能够更好地并进行泥水分离。

包边曝气饼的周围具有高于曝气饼5mm的包边。

其特点为:包边曝气饼能够使气体定向流动,不会向四周扩散,可以有效的防止曝气产生大气泡进入内置高效沉淀管从而影响沉淀效果。

本发明专利的出水口和取样口分别设置多个,可以根据反应器污泥浓度及处理水的效果合理安排排泥位置,排泥从取样口进行。

本发明的利用上述反应器运行的方法,其特征包括以下步骤:

本装置以生活污水作为进水,通过恒流泵泵入反应器主体,水质平均值如下:COD为300mg/L,TN为30mg/L,pH为6.5-8.0。进水量为72L/d,接种颗粒污泥为本实验室培养的好氧颗粒污泥,有机负荷为1.0kgCOD/m3·d。

在反应器中用恒流泵泵入生活污水,其进水流量为2.5L/h,通过曝气饼进行曝气,曝气量为1.0-2.0L/min。

经过3周,好氧颗粒污泥成熟,好氧颗粒污泥反应器可稳定运行。

本反应器通过设置内置高效沉淀管很好的避免了现有反应器中当气、液、固三相在同一个反应器内进行分离时导致分离效果不佳的问题,大大提高了分离效果和效率。并且,将沉淀管置于反应器主体的内腔中,可以节省占地面积,节省运行管理费用。本发明实现了在连续流运行条件下对生活污水的的一体化处理。