申请日2016.08.29

公开(公告)日2017.04.19

IPC分类号C01C1/242; B01D53/58

摘要

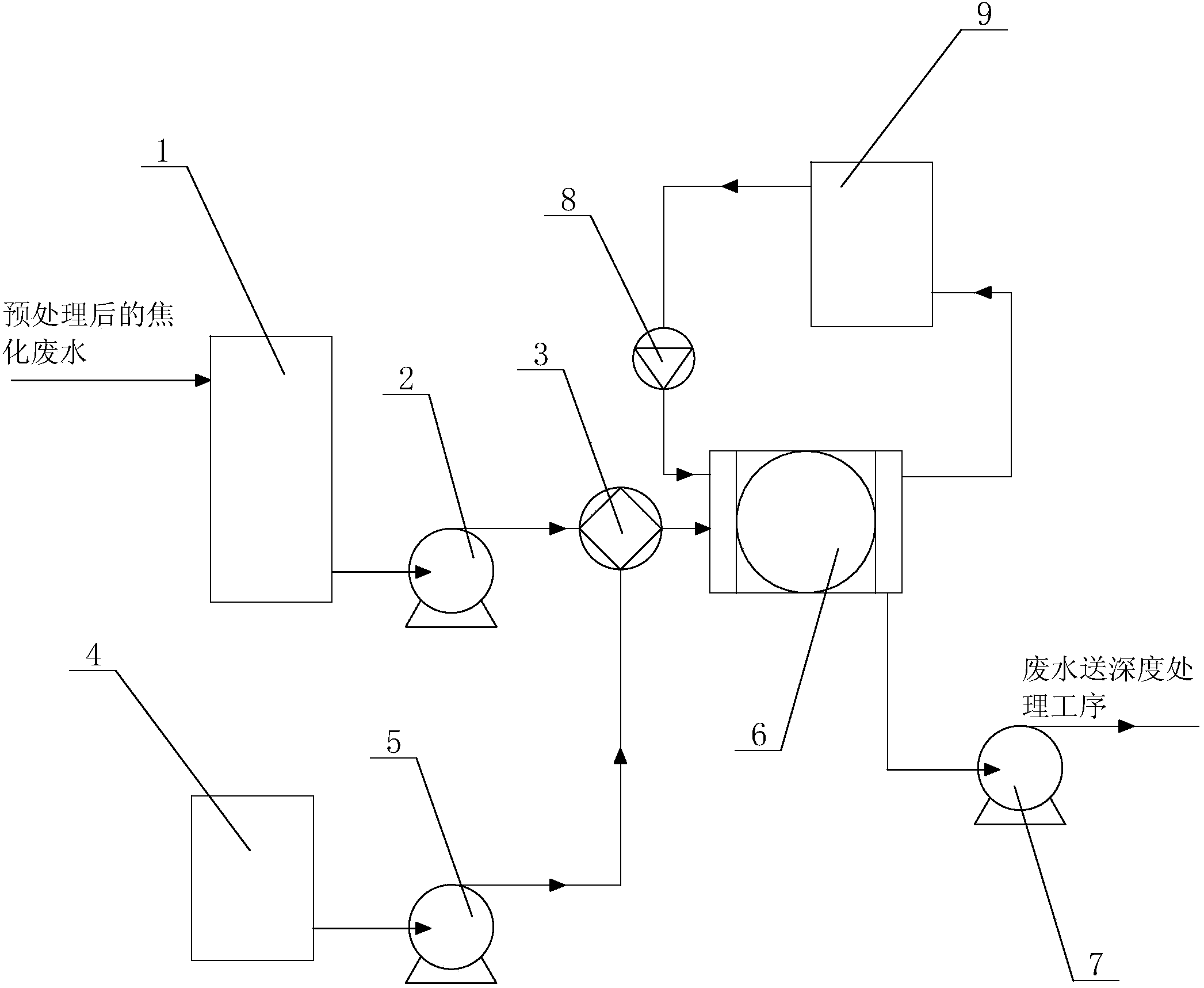

本实用新型公开了一种炼焦荒煤气与焦化废水中氨的回收系统,包括焦化废水槽、焦化废水泵、预混器、碱液槽、计量泵、吹脱装置、废水泵、引风机以及饱和器;首先将加入碱液的焦化废水输送至吹脱装置中,焦化废水经设备作用后形成微流态,然后再将经饱和器脱除NH3的荒煤气注入进微流态液体,二者互相作用形成微小的气膜和水膜,焦化废水中的NH3被荒煤气吹脱出来随荒煤气进入饱和器中生产硫酸铵产品,吹脱装置排出的焦化废水送入废水深度处理工序,从而实现了清洁、高效、环保、节能以及成本较低地回收荒煤气中氨和焦化废水中游离氨和固定铵。

摘要附图

权利要求书

1.一种炼焦荒煤气与焦化废水中氨的回收系统,其特征在于,包括焦化废水槽、焦化废水泵、预混器、碱液槽、计量泵、吹脱装置、废水泵、引风机以及饱和器;

所述焦化废水槽用于储存除油、除渣预处理后的且含有氨与铵盐的焦化废水,所述焦化废水槽的出液口与所述焦化废水泵的进液口连通,所述焦化废水泵的出液口与所述预混器的焦化废水进液口连通;

所述碱液槽用于盛装碱液,所述碱液槽的出液口与所述计量泵的进液口连通,所述计量泵的出液口与所述预混器的碱液进液口连通;

所述预混器的出液口与所述吹脱装置的进液口连通;

所述饱和器的煤气出口通过所述引风机与所述吹脱装置的进气口连通;

所述吹脱装置的出液口通过所述废水泵与后续的废水深度处理系统连通以将所述吹脱装置产出的废水进行深度处理;

所述吹脱装置的出气口通过管道与所述饱和器的煤气进口连通。

2.根据权利要求1所述的回收系统,其特征在于,所述饱和器的煤气出口还通过管道与冷凝捕雾器的进气口连通,所述冷凝捕雾器的出气口与终冷塔的进气口连通;

所述冷凝捕雾器的出液口与饱和器生产硫酸铵工序中的母液槽的进液口连通。

3.根据权利要求2所述的回收系统,其特征在于,所述冷凝捕雾器的出液口与饱和器生产硫酸铵工序中的母液槽的进液口之间还设置有换热器,所述换热器的冷流体进口与所述冷凝捕雾器的出液口连通,所述换热器的冷流体出口与所述母液槽的进液口连通,所述换热器的热流体进口通过蒸氨废水泵与蒸氨废水储罐的出液口连通,所述换热器的热流体出口与后续的废水深度处理系统连通以将蒸氨废水进行深度处理。

4.根据权利要求3所述的回收系统,其特征在于,所述换热器为板式换热器。

说明书

一种炼焦荒煤气与焦化废水中氨的回收系统

技术领域

本实用新型涉及焦化设备技术领域,尤其是涉及一种炼焦荒煤气与焦化废水中氨的回收系统。

背景技术

炼焦煤装入焦炉炭化室,在隔绝空气下加热到1000℃左右形成焦炭,排放出荒煤气,在此过程中煤质发生一系列复杂的物理化学变化。其中,炼焦煤中氮元素60%残存于焦炭内,15-20%在高温下与氢化合生成氨,其余呈挥发性化合物如氰化氢、吡啶等存于煤气和焦油中,从焦炉炭化室逸出的荒煤气氨含量8-16g/m3。

随着焦炉荒煤气逐步冷却和净化,一部分生成的氨转入冷凝氨水中,另外一部分仍存在于焦炉煤气中(一般在6-8g/m3)。

荒煤气中氨的净化与回收,大多数焦化企业采用传统的饱和器生产硫酸铵工艺,即在饱和器中用稀硫酸溶液喷洒荒煤气,荒煤气中NH3与稀硫酸中的H2SO4反应生成(NH4)2SO4产品,实现脱除和回收NH3的目的。

焦化废水中固定铵盐和游离氨的脱除与回收,大多数焦化企业采用加碱蒸馏工艺,即在焦化废水中预先加入碱液,碱液将其中固定铵盐分解为游离氨,然后再用蒸氨塔蒸馏分离脱除其中的游离氨,蒸馏分离出氨汽冷却为液体后送脱硫工段作为碱源或将蒸馏分离出的氨汽送饱和器生产硫酸铵产品。

在焦化废水中固定铵盐和游离氨蒸馏分离过程中,需要外界提供蒸馏热源,系统能耗较高;焦化废水腐蚀性大、杂质较多,设备故障率较高,设备维护维修费用较高;生产的氨汽冷凝液由于氨含量太低、杂质较多等原因,除作为湿法脱硫的碱源外,难以处理;在焦化废水蒸馏工艺中,由于NH3挥发性较强,氨汽冷凝液储槽、废水储槽等均有部分尾气逸出,需要至尾气处理设施,工艺流程较长,前期设备投资较大。

因此,如何清洁、高效、环保、节能以及成本较低地回收荒煤气中氨和焦化废水中游离氨和固定铵是目前本领域技术人员亟需解决的技术问题。

实用新型内容

有鉴于此,本实用新型的目的是提供一种炼焦荒煤气与焦化废水中氨的回收系统,该回收系统能够清洁、高效、环保、节能以及成本较低地回收荒煤气中氨和焦化废水中游离氨和固定铵。

为解决上述的技术问题,本实用新型提供的技术方案为:

一种炼焦荒煤气与焦化废水中氨的回收系统,包括焦化废水槽、焦化废水泵、预混器、碱液槽、计量泵、吹脱装置、废水泵、引风机以及饱和器;

所述焦化废水槽用于储存除油、除渣预处理后的且含有氨与铵盐的焦化废水,所述焦化废水槽的出液口与所述焦化废水泵的进液口连通,所述焦化废水泵的出液口与所述预混器的焦化废水进液口连通;

所述碱液槽用于盛装碱液,所述碱液槽的出液口与所述计量泵的进液口连通,所述计量泵的出液口与所述预混器的碱液进液口连通;

所述预混器的出液口与所述吹脱装置的进液口连通;

所述饱和器的煤气出口通过所述引风机与所述吹脱装置的进气口连通;

所述吹脱装置的出液口通过所述废水泵与后续的废水深度处理系统连通以将所述吹脱装置产出的废水进行深度处理;

所述吹脱装置的出气口通过管道与所述饱和器的煤气进口连通。

优选的,所述饱和器的煤气出口还通过管道与冷凝捕雾器的进气口连通,所述冷凝捕雾器的出气口与终冷塔的进气口连通;

所述冷凝捕雾器的出液口与饱和器生产硫酸铵工序中的母液槽的进液口连通。

优选的,所述冷凝捕雾器的出液口与饱和器生产硫酸铵工序中的母液槽的进液口之间还设置有换热器,所述换热器的冷流体进口与所述冷凝捕雾器的出液口连通,所述换热器的冷流体出口与所述母液槽的进液口连通,所述换热器的热流体进口通过蒸氨废水泵与蒸氨废水储罐的出液口连通,所述换热器的热流体出口与后续的废水深度处理系统连通以将蒸氨废水进行深度处理。

优选的,所述换热器为板式换热器。

与现有技术相比,本实用新型的有益效果是:

(1)本申请以原饱和器生产硫酸铵工段的脱除NH3后的荒煤气为载体气体,通过吹脱装置实现带走焦化废水中NH3的目的,既取代了原氮气、压缩空气等载体气体,降低生产费用,又可以使吸收了NH3的载气并入原荒煤气净化系统,避免了新的有害尾气的产生。

(2)该回收系统实现了焦化废水中游离氨、固定铵盐的高效、升值回收利用,变废为宝,增加了企业收益。

(3)该回收系统反应温度低(60-85℃),焦化废水预处理后的温度即可满足反应需要,系统无需加热或只需少量加热,系统能耗较低。

(4)整个系统为封闭式循环工艺,无尾气产生,不会造成环境污染。

(5)该系统和焦化企业原有的焦化废水预处理工序、荒煤气饱和器生产硫酸铵工序有机耦合,系统改造费用低,不影响原焦化废水预处理工序、荒煤气饱和器生产硫酸铵工序的正常生产。

(6)该技术适用于所有焦化企业、炼油企业等,推广应用前景广阔。