申请日2016.08.18

公开(公告)日2017.01.04

IPC分类号F23G7/00; F23G5/04; F23G5/30; F23G5/46; C02F11/12

摘要

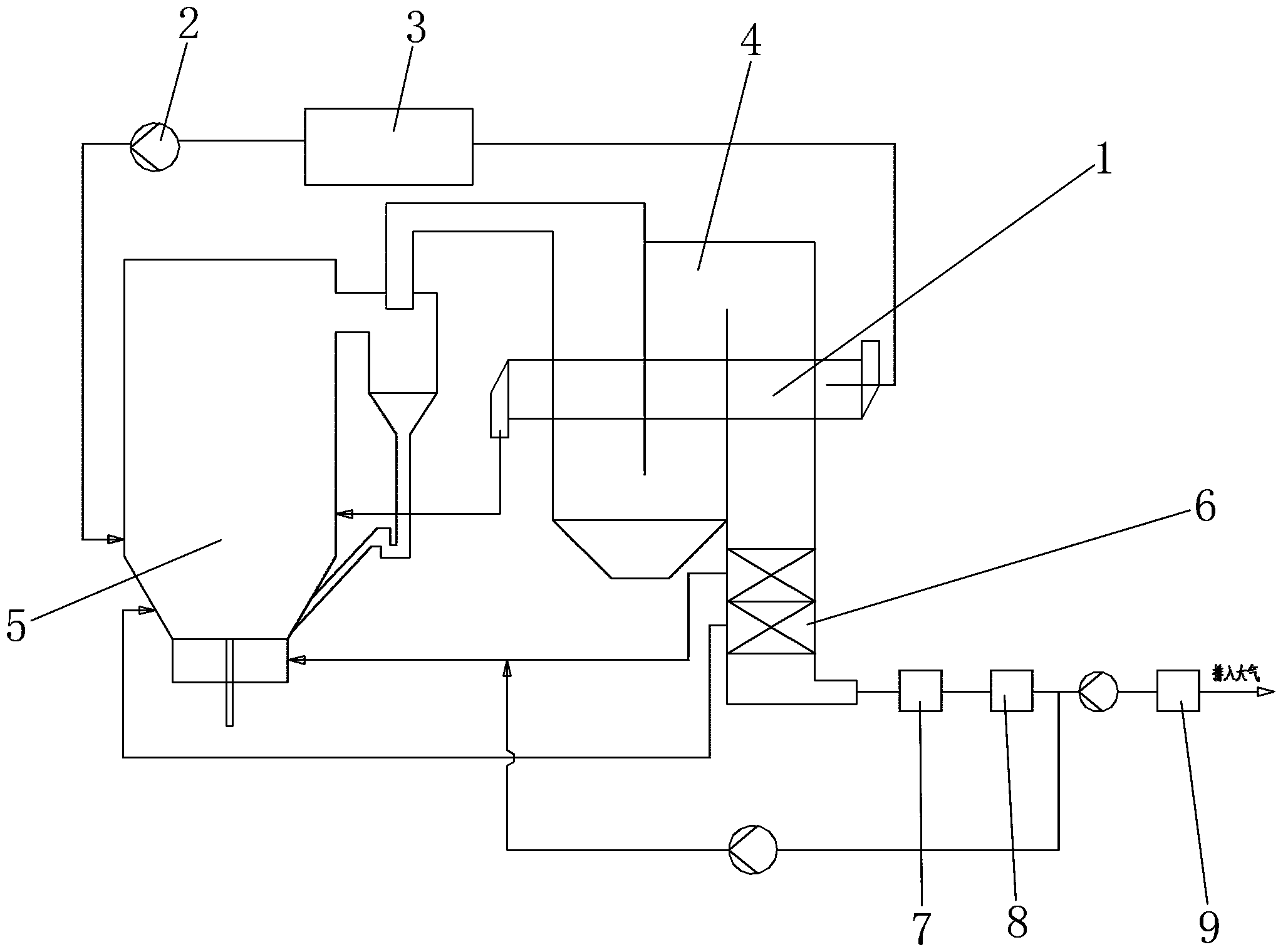

一种污泥滚筒外热干化与循环流化床焚烧一体化及尾气净化装置,属于污泥焚烧处理技术领域,解决了现有的污泥干化焚烧技术存在的问题,它包含循环流化床、干化系统和尾气净化系统,干化系统包含回转窑滚筒、风机和冷凝器,回转窑滚筒穿插设置在循环流化床的尾部烟道上,湿污泥干燥过程中产生的水蒸气和臭气经冷凝器冷凝去除水分后,送入循环流化床的炉膛燃烧脱臭;在尾部烟道内设置有两个空气预热器,分别与循环流化床的炉膛上设置的一次风口和二次风口连接;尾气净化系统包含空气预热器后依次设置的活性炭喷射装置、布袋除尘器和湿法脱硫系统;在布袋除尘器与湿法脱硫系统之间设置气体输送管与一次风口连接;本发明用于污泥的干化与焚烧。

摘要附图

权利要求书

1.一种污泥滚筒外热干化与循环流化床焚烧一体化及尾气净化装置,其特征在于它包含循环流化床、干化系统和尾气净化系统,干化系统包含回转窑滚筒(1)、风机(2)和冷凝器(3),回转窑滚筒(1)穿插设置在循环流化床的尾部烟道(4)上,回转窑滚筒(1)与尾部烟道(4)转动连接,回转窑滚筒(1)与旋转驱动装置连接,尾部烟道(4)采用S型回转流通结构,在回转窑滚筒(1)的两端分别设置有进料口和出料口,回转窑滚筒(1)的出料口一端向下倾斜三至五度;回转窑滚筒(1)还通过气体输送管与循环流化床的炉膛(5)连接,在气体输送管上设置有风机(2)和冷凝器(3);在尾部烟道(4)内设置有两个空气预热器(6),分别与循环流化床的炉膛(5)上设置的一次风口和二次风口连接;尾部烟道(4)与尾气净化系统连接,尾气净化系统包含空气预热器(6)后依次设置的活性炭喷射装置(7)、布袋除尘器(8)和湿法脱硫系统(9);在布袋除尘器(8)与湿法脱硫系统(9)之间设置气体输送管与一次风口连接。

2.如权利要求1所述一种污泥滚筒外热干化与循环流化床焚烧一体化及尾气净化装置,其特征在于湿法脱硫系统(9)采用CaO和MgO做为脱硫剂。

3.如权利要求1所述一种污泥滚筒外热干化与循环流化床焚烧一体化及尾气净化装置,其特征在于冷凝器(3)选用翅片式换热器。

说明书

污泥滚筒外热干化与循环流化床焚烧一体化及尾气净化装置

技术领域

本发明属于污泥焚烧处理技术领域,具体涉及一种污泥滚筒外热干化与循环流化床焚烧一体化及尾气净化装置。

背景技术

随着我国经济水平的不断提高,污水处理量也随之大幅增加,我国目前污水处理厂接近4千座,每年产生含水80%湿污泥约5500万吨,而污水中近60%的污染物浓缩在污泥中,所以污泥的无害化处理亟待解决。目前国内污泥处置主要方法是直接填埋,极少数采用焚烧,由于填埋需要占用大量土地,而且可能会对地下水造成污染,而污泥焚烧是一种减量化、稳定化、无害化的处理方法,可将污泥中有机质完全去除,并杀灭病原体。但是,现有的污泥焚烧技术多是引进国外技术,污泥焚烧装备投资高,运行费用高,推广难度大;国内污泥焚烧技术问题较多,所以,开发适合我国国情的污泥焚烧技术迫在眉睫。

目前国内最新板框压滤技术可以将污泥压滤至含水率50-60%左右,由于含水率较高,热值低,无法直接进行焚烧,要经过脱水干化,使其含水率降低至25%以下才能进行焚烧。国内现有的污泥干化焚烧技术存在诸多问题,例如:浙江三联环保机械设备有限公司申请的专利,一种内置式污泥综合干化焚烧系统及污泥干化焚烧方法,申请号:201410329596. X,虽然省去中间流转环节,避免了臭气外泄,但是需要在污泥中参加粉煤,并且需要两次燃烧,运行成本较高;于洪涛申请的实用新型专利回转窑式污泥热干化装置,专利号:201020617754.9,采用单级干燥的方式,存在回转窑筒体过长,占地面积过大,污泥水分一般只能降到40%左右等问题,而且这些专利对焚烧尾气都没有处理。因此,设计出一种高效、低污染、能量自给污泥干化与焚烧一体化及尾气净化装置,意义重大。

发明内容

本发明的目的是为了解决现有的污泥干化焚烧技术存在的上述问题,提供了一种污泥滚筒外热干化与循环流化床焚烧一体化及尾气净化装置,其技术方案如下:

一种污泥滚筒外热干化与循环流化床焚烧一体化及尾气净化装置,它包含循环流化床、干化系统和尾气净化系统,干化系统包含回转窑滚筒、风机和冷凝器,回转窑滚筒穿插设置在循环流化床的尾部烟道上,回转窑滚筒与尾部烟道转动连接,回转窑滚筒与旋转驱动装置连接,尾部烟道内的高温烟气直接对回转窑滚筒外壁加热,对回转窑滚筒内的湿污泥间接干燥,尾部烟道采用S型回转流通结构,增加对回转窑滚筒的干燥面积,在回转窑滚筒的两端分别设置有进料口和出料口,回转窑滚筒的出料口一端向下倾斜三至五度,使干燥后的污泥更容易卸出,含水率60%的湿污泥从进料口进入回转窑滚筒,经高温烟气加热干燥后水分降至25%以下,干燥后的污泥送入循环流化床的炉膛内燃烧产生高温烟气对回转窑滚筒内的湿污泥加热,完成一个循环,当污泥干基热值达到1800Kcal/kg以上,就能达到能量自给自足;回转窑滚筒还通过气体输送管与循环流化床的炉膛连接,在气体输送管上设置有风机和冷凝器,湿污泥干燥过程中产生的水蒸气和臭气经冷凝器冷凝去除水分后,送入循环流化床的炉膛燃烧脱臭;在尾部烟道内设置有两个空气预热器,分别与循环流化床的炉膛上设置的一次风口和二次风口连接;由于污泥焚烧产生的烟气中含二噁英等有害物质,所以尾部烟道与尾气净化系统连接,尾气净化系统包含空气预热器后依次设置的活性炭喷射装置、布袋除尘器和湿法脱硫系统,保证烟气中污染物达到国家最新排放标准,其中烟尘<20mg/m3、二噁英<0.1ng-TEQ/m3、NOx<100mg/m3及SO2<50mg/m3;在布袋除尘器与湿法脱硫系统之间设置气体输送管与一次风口连接,将部分烟气送入一次风口,实现烟气再循环,控制NOx排放低于100mg/m3。

本发明的有益效果为:(1)循环流化床焚烧与回转窑污泥干化有机耦合,结构简单,利用循环流化床焚烧污泥产生的高温烟气直接加热回转窑外壁,将回转窑内湿污泥干化,简化了污泥干化系统,减少了动力消耗,降低了运行成本,经济性好;(2)尾气污染物排放浓度低,采用一、二次风分级燃烧,加上烟气再循环,控制氮氧化物排放浓度低于100mg/m3;采用活性炭吸附烟气中的二噁英,配合布袋除尘器,使得二噁英排放浓度<0.1ng-TEQ/m3;采用湿法烟气脱硫,使得SO2<50mg/m3;布袋除尘加湿法脱硫,保证烟尘<20mg/m3,所有污染物排放浓度低于国家环保排放标准GB18485-2014;(3)当污泥干基热值大于1800Kcal/kg,能够实现能量自给。