申请日2016.06.24

公开(公告)日2017.02.22

IPC分类号C02F9/04; C02F9/12; C02F103/16

摘要

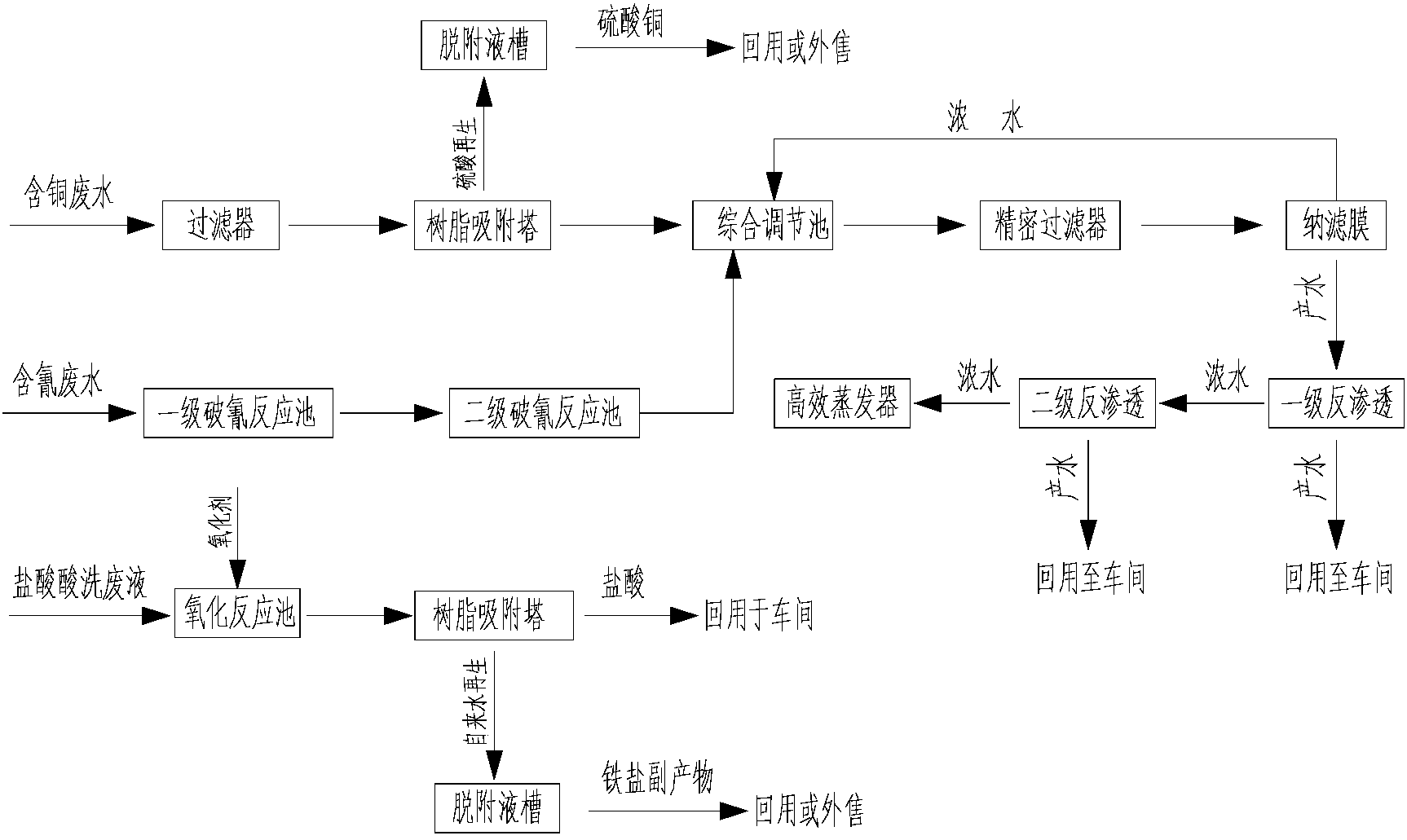

本发明公开一种提高膜法处理电镀废水膜回收率的方法,包括分流步骤、预处理步骤以及综合处理步骤;分流步骤:将电镀废水进行分流处理,使含铜废水、盐酸酸洗废液以及含氰废水分别进入不同的管道;预处理步骤:含铜废水的预处理:去除含铜废水中的大颗粒悬浮物,将含铜废水中的铜离子进行吸附处理,将除铜后的废水排入综合调节池;含氰废水的预处理:对含氰废水进行破氰处理,将经过破氰处理的废水排入综合调节池;盐酸酸洗废液的预处理:将盐酸酸洗废液进行氧化处理,将经过氧化的废液进行吸附和交换,回收盐酸和铁盐副产物;综合处理步骤:对所述综合调节池内的废水进行膜处理,将盐酸输送至酸洗车间回用。本发明能够降低膜系统中废水含盐量。

摘要附图

权利要求书

1.一种提高膜法处理电镀废水膜回收率的方法,其特征在于:包括分流步骤、预处理步骤以及综合处理步骤;

分流步骤:将电镀废水进行分流处理,使含铜废水、盐酸酸洗废液以及含氰废水分别进入不同的管道;

预处理步骤:

含铜废水的预处理:去除含铜废水中的大颗粒悬浮物,将含铜废水中的铜离子进行吸附处理,将除铜后的废水排入综合调节池;

含氰废水的预处理:对含氰废水进行破氰处理,将经过破氰处理的废水排入综合调节池;

盐酸酸洗废液的预处理:将盐酸酸洗废液进行氧化处理,将经过氧化的废液进行吸附和交换,回收盐酸和铁盐副产物;

综合处理步骤:对所述综合调节池内的废水进行膜处理,将盐酸输送至酸洗车间回用。

2.如权利要求1所述提高膜法处理电镀废水膜回收率的方法,其特征在于:所述盐酸酸洗废液预处理过程如下:将盐酸酸洗废液输入氧化反应池,将盐酸酸洗废液中的二价铁离子氧化成为三价铁离子;采用装有大孔阴离子交换树脂的树脂吸附塔处理经过氧化的盐酸酸洗废液,大孔阴离子交换树脂吸附FeCl4-络合物,所述树吸附塔的出水回用于酸洗车间。

3.如权利要求2所述提高膜法处理电镀废水膜回收率的方法,其特征在于:所述大孔阴离子交换树脂上吸附的FeCl4-络合物与水反应再生为FeCl3,所述FeCl3回用于污水处理车间。

4.如权利要求1所述提高膜法处理电镀废水膜回收率的方法,其特征在于:所述含铜废水的预处理过程如下:采用活性炭过滤器对含铜废水进行过滤,去除含铜废水中的大颗粒悬浮物;采用装有螯合树脂的吸附塔对去除大颗粒悬浮物的含铜废水进行处理,吸附含铜废水中的铜离子,经过吸附塔处理的废水排。

说明书

提高膜法处理电镀废水膜回收率的方法

技术领域

本发明涉及电镀废水处理领域,具体的说是一种提高膜法处理电镀废水膜回收率的方法。

背景技术

电镀行业是通用性强,使用面广、跨行业、跨部门的重要加工工业和工艺生产性行业。由于使用了大量的强酸、强碱、重金属溶液、氰化物等有毒有害化学品,电镀行业已成为当今全球三大污染工业之一。据有关资料统计,目前我国境内的电镀企业已经已达到2万多家,其每年向环境排放的废水多达4亿吨,约占国内废水排放总量的10%,占工业废水排放总量的20%。电镀废水的排放已造成了水资源及大量贵重金属的流失。

目前国内电镀废水常见的处理方法有:化学法、电解法、离子交换法及膜分离法。其中膜分离技术因其工艺先进性,近年在电镀废水的处理回用中得到了广泛的应用。将超滤、纳滤及反渗透膜进行多级组合运用,可以有效的提高电镀废水的回用率。但一般在进入膜系统之前需要对电镀废水进行预处理,现有的技术对重金属废水和酸洗废液的预处理,都是投加大量的化学药剂后絮凝沉淀,这样不仅会产生大量的化学污泥,增加处理成本,最重要的还使得进入膜系统的综合废水盐含量大大提高。根据对电镀废水含盐量的分析,其中酸洗废液的含盐量就约占整个综合废水含盐量的40%。对于膜系统而言,含盐量增加其渗透压也随之增加,在进水压力保持不变的情况下,净压力将减少,产水量将降低,从而在很大程度上影响了膜系统的回收效率,一般采用化学沉淀方式进行预处理,电镀废水的回收率仅约为75%。

发明内容

针对上述问题,本发明提供一种提高电镀废水回用率的提高膜法处理电镀废水膜回收率的方法。

为达到上述目的,本发明提高膜法处理电镀废水膜回收率的方法包括分流步骤、预处理步骤以及综合处理步骤;

分流步骤:将电镀废水进行分流处理,使含铜废水、盐酸酸洗废液以及含氰废水分别进入不同的管道;

预处理步骤:

含铜废水的预处理:去除含铜废水中的大颗粒悬浮物,将含铜废水中的铜离子进行吸附处理,将除铜后的废水排入综合调节池;

含氰废水的预处理:对含氰废水进行破氰处理,将经过破氰处理的废水排入综合调节池;

盐酸酸洗废液的预处理:将盐酸酸洗废液进行氧化处理,将经过氧化的废液进行吸附和交换,回收盐酸和铁盐副产物;

综合处理步骤:对所述综合调节池内的废水进行膜处理,将盐酸输送至酸洗车间回用。

进一步地,所述盐酸酸洗废液预处理过程如下:将盐酸酸洗废液输入氧化反应池,将盐酸酸洗废液中的二价铁离子氧化成为三价铁离子;采用装有大孔阴离子交换树脂的树脂吸附塔处理经过氧化的盐酸酸洗废液,大孔阴离子交换树脂吸附FeCl4-络合物,所述树吸附塔的出水回用于酸洗车间。

具体地,所述大孔阴离子交换树脂上吸附的FeCl4-络合物与水反应再生为FeCl3,所述FeCl3回用于污水处理车间。

进一步地,所述含铜废水的预处理过程如下:采用活性炭过滤器对含铜废水进行过滤,去除含铜废水中的大颗粒悬浮物;采用装有螯合树脂的吸附塔对去除大颗粒悬浮物的含铜废水进行处理,吸附含铜废水中的铜离子,经过吸附塔处理的废水排入综合调节池;所述螯合树脂吸附的铜离子与硫酸进行再生处理,产生硫酸铜溶液,回收硫酸铜。

具体地,采用清水冲洗经过再生处理的螯合树脂,冲洗螯合树脂的水排入综合调节池。

进一步地,所述含氰废水的预处理过程如下:将含氰废水输送到破氰反应池,控制含氰废水的PH值大于10,ORP值为250-350mv,进行一次破氰反应;控制一次破氰反应后的废水PH值为6.5-7.5,ORP值为600-700mv,进行二次破氰反应。

进一步地,所述膜处理包括依次进行的纳滤膜处理、一级反渗透膜处理和二级反渗透膜处理。

具体地,所述纳滤膜处理的具体过程如下:通过纳滤膜将所述废水中的大分子及二价离子进行截留,将所述纳滤膜处理后的浓水排入所述综合调节池。

具体地,将所述纳滤膜处理中的产水采用一级反渗透膜处理,将所述一级反渗透膜的产水进行回收,将所述一级反渗透膜处理的浓水采用二级反渗透膜进行处理,将所述二级反渗透膜处理的产水进行回收,将所述二级反渗透膜处理的浓水进行排放或蒸发处理。

本发明提高膜法处理电镀废水膜回收率的方法,通过对含铜废水资源化处理以及盐酸酸洗废液资源化处理,对电镀废水中重金属和废酸资源回收,有效的降低了进入膜单元的废水的含盐量,从而提高了膜系统的运行稳定性和回收率。

本发明提高膜法处理电镀废水膜回收率的方法,减少了化学药剂的使用及化学污泥的产生,采用本发明的预处理方式,进入膜系统的综合废水的电导率约在1000-2000us/cm,从而大大的提高了电镀废水的回收率和膜系统的运行稳定性,经本发明处理后,电镀废水的回用率达90%以上,显著的提高了经济价值。