申请日2015.05.27

公开(公告)日2015.09.02

IPC分类号C02F9/04; B01J23/89; C02F1/72

摘要

本发明公开了垃圾渗滤液达标排放的催化湿式氧化处理方法。该方法先将原垃圾渗滤液中加入聚合氯化铝进行预处理,然后将预处理的垃圾渗滤液加入反应釜中,将RFCC催化剂投入预处理的垃圾渗滤液中,投放量为每升垃圾渗滤液投放4~10gRFCC催化剂,控制反应温度为200~260℃,反应釜加热升温到设定温度时,通入氧气;控制通入的氧气在反应釜中的氧分压为1.5~2.5MPa,控制催化湿式氧化反应时间为90~120min;处理后垃圾渗滤液达到国家标准GB8978—1996《污水综合排放标准》,处理后垃圾渗滤液的CODCr和色度分别不高于500mg/L和80倍、pH为7~9。

权利要求书

1.垃圾渗滤液达标排放的催化湿式氧化处理方法,其特征在于包括如下步骤:

1)在原垃圾渗滤液中加入聚合氯化铝,每升原垃圾渗滤液加入100~800mg的聚合氯 化铝,混匀搅拌10~30min,沉降20~40min,上清液为预处理的垃圾渗滤液;

2)将预处理的垃圾渗滤液加入反应釜中,将RFCC催化剂投入预处理后的垃圾渗滤液 中,投放量为每升垃圾渗滤液投放4~10gRFCC催化剂,控制反应温度为200~260℃,反应 釜加热升温到设定温度时,通入氧气;控制通入的氧气在反应釜中的氧分压为1.5~2.5MPa, 控制催化湿式氧化反应时间为90~120min;处理后垃圾渗滤液达到国家标准GB8978—1996 《污水综合排放标准》;

以重量份数计,所述RFCC催化剂的原料构成为:

(a)1~4份RuCl3·3H2O;

(b)2~6份Fe(NO3)3·9H2O;

(c)2~6份Co(NO3)2·6H2O;

(d)4~8份Ce(NO3)3·6H2O;

(e)35~55份蒸馏水;

(f)30份预处理的载体FSC。

2.根据权利要求1所述的垃圾渗滤液达标排放的催化湿式氧化处理方法,其特征在于: 所述原垃圾渗滤液的CODCr为1000~60000mg/L。

3.根据权利要求1所述的垃圾渗滤液达标排放的催化湿式氧化处理方法,其特征在于: 所述处理后垃圾渗滤液的CODCr和色度分别不高于500mg/L和80倍。

4.根据权利要求1所述的垃圾渗滤液达标排放的催化湿式氧化处理方法,其特征在于: 所述处理后垃圾渗滤液的pH为7~9。

5.根据权利要求1所述的垃圾渗滤液达标排放的催化湿式氧化处理方法,其特征在于: 所述RFCC催化剂投放量为每升垃圾渗滤液加入4~10gRFCC催化剂。

6.根据权利要求1所述的垃圾渗滤液达标排放的催化湿式氧化处理方法,其特征在于: 所述组分(a)、(b)、(c)、(d)和(e)配置的浸渍液为60重量份。

7.根据权利要求1所述的垃圾渗滤液达标排放的催化湿式氧化处理方法,其特征在于: 所述反应温度为200~260℃;所述氧分压为1.5~2.5MPa。

8.根据权利要求1所述的垃圾渗滤液达标排放的催化湿式氧化处理方法,其特征在于: 所述催化湿式氧化反应时间为90~120min。

9.根据权利要求1所述的垃圾渗滤液达标排放的催化湿式氧化处理方法,其特征在于: 所述RFCC催化剂的制备方法包括如下步骤:

(1)浸渍液的配制:将选取的组分(a)、(b)、(c)、(d)、(e)和(f)配置成浸渍液;

(2)浸渍:将浸渍液中投入预处理的载体FSC,在空气浴振荡器中浸渍8~12h,空气浴 振荡器的设定温度为20~40℃,转速为100~200r/min;

(3)烘干:在电热鼓风干燥箱中烘干;

(4)焙烧:将烘干的样品在温度为300~600℃条件下焙烧2~6h,得到成品催化剂。

说明书

垃圾渗滤液达标排放的催化湿式氧化处理方法

技术领域

本发明涉及废水处理技术领域,具体地是指一种垃圾渗滤液达标排放的催化湿式氧化 处理方法。

背景技术

随着我国城市化进程加快和经济快速发展,垃圾处理问题日益突出。卫生填埋作为我 国主要的垃圾处理技术,产生的垃圾渗滤液对环境危害日益严重。垃圾渗滤液含50多种有 机物,其中有机酸约占88%,烷烃约占4%,其他为杂环类有机物及高浓度的氨氮。由于垃 圾渗滤液具有水量、水质变化大,CODCr、氨氮浓度高,可生物降解性差、有毒有害物质 浓度高的特点,且垃圾渗滤液的污染持续时间长,容易造成严重的二次污染,使垃圾渗滤 液处理成为国际上公认的难点。

目前,国内外垃圾渗滤液污染及其防治的相关研究逐渐增多,主要有物化法、生物法、 臭氧或双氧水氧化、光化学催化氧化和膜分离法。其中物化法处理工艺复杂且难于使废水 达标排放,不适于大量垃圾渗滤液的处理;臭氧或双氧水氧化和光化学催化氧化法处理成 本高且难于使废水达标排放;膜分离法可使废水达标排放但处理成本高;但绝大多数研究 者将渗滤液处理研究重点集中在生物处理技术上。以往工程实践和研究结果表明,渗滤液 不经过预处理,很难达到排放标准。GB8978—1996《污水综合排放标准》的颁布实施,对 垃圾液处理提出了更高的要求。当垃圾液的BOD5/CODCr(简称B/C)大于0.3时,渗滤液 的可生化性较好,可以采用生物处理法;对于B/C值较小(0.07~0.3)、高浓度、相对毒 性较大的垃圾液,因为微生物在高污染物及毒性水质中繁殖受限,故生化处理效果较差。

因此,寻求一种不受垃圾渗滤液水质特性限制的处理方法,成为国内外垃圾渗滤液处 理的重点问题。

中国发明专利授权公告号CN102583908B采用“催化氧化预处理—一次生化处理—深 度氧化和多介质过滤—二次生化处理—活性炭吸附”的物化组合工艺,废水处理达标排放, 但是工艺过于复杂,占地面积大;

中国发明专利授权公告号CN101805099B采用“生石灰预处理—厌氧反应—电化学反 应—硫酸沉淀—Fenton氧化—生石灰调解—好氧反应—二氧化氯消毒”的生化组合工艺处 理垃圾渗滤液,废水达标排放,但是工艺复杂、涉及厌氧工艺反应周期长、处理成本高;

中国发明专利申请公布号CN103964609A采用“沉降—管式膜—脱盐膜”的纳滤、反 渗透膜处理方式,废水可达标排放,但是所用高价膜约每两周更换一次,处理成本高。

催化湿式氧化(CWAO)作为新型高效的水处理净化技术,是指在催化剂作用下,以氧气 或空气为氧化剂,在一定温度(80~300℃)、气相压力(0.5~6MPa)和反应停留时间(30~120min) 的条件下,将较高浓度的有机污染物(化学需氧量CODCr约为1~100,000mg/L)氧化为易 于微生物降解处理的中间产物或CO2、N2和H2O。因此,CWAO法是一种处理水中有机 污染物的有效方法。

李海生在博士学位论文中,以Co/Bi复氧化物作为催化剂,氧气作为氧化剂,利用CWAO 法降解垃圾渗滤液,在反应温度300℃、氧分压2.5MPa、催化剂用量12g/L条件下,垃圾 渗滤液的CODCr降解到150mg/L。但是过渡金属氧化物在垃圾渗滤液降解的酸性环境下不 稳定,而且300℃的反应温度过高,废水处理成本增加。

王健在博士学位论文中,以凝胶法制备Mn/Ce复氧化物催化剂,利用CWAO法降解 垃圾渗滤液,此法同样存在着过渡金属催化剂不稳定的问题。

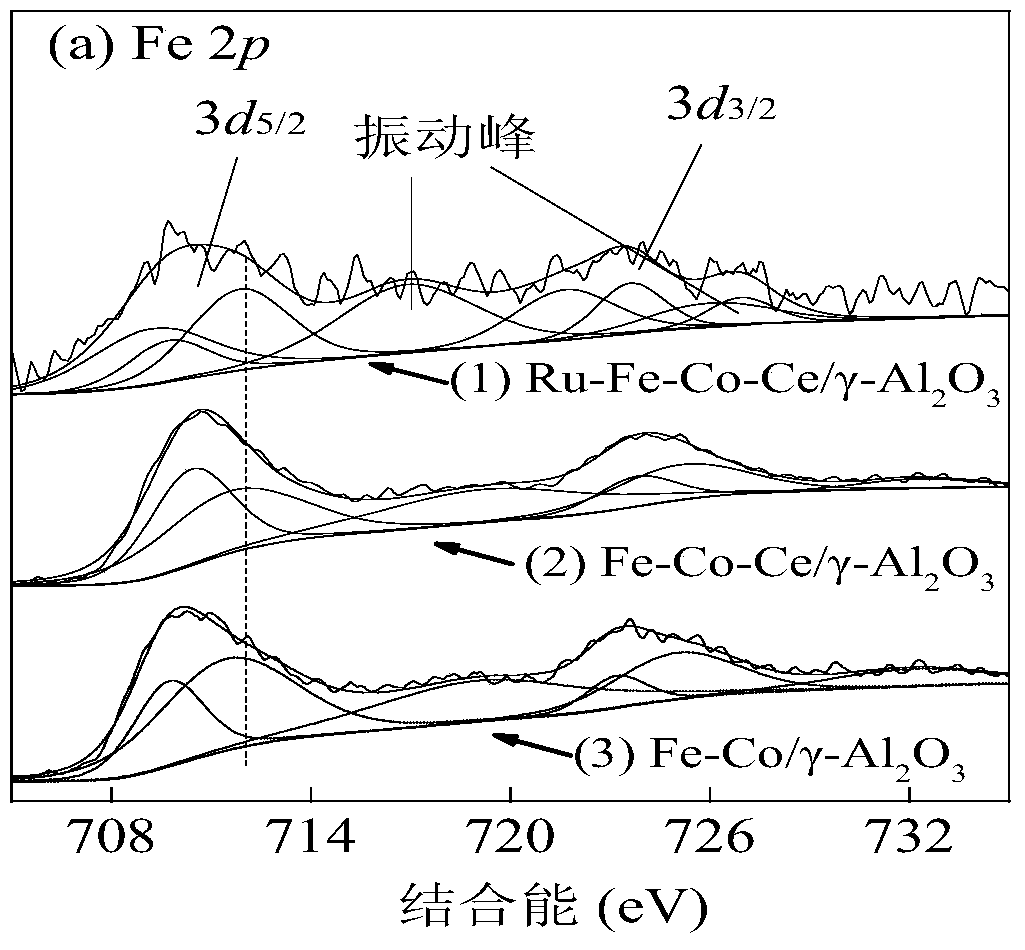

非均相CWAO催化剂组分有三种类型:非均相CWAO催化剂组分三种类型:贵金属、 过渡金属和稀土金属。其中贵金属催化剂(Pt,Ru和Pd等)价格比较昂贵,但它们的催化活 性和稳定性远高于过渡金属氧化物,尤其在难降解有机化合物的氧化降解过程中此类催化 剂往往表现出优异的催化活性;过渡金属氧化物主要有CuO、Co3O4和NiO等,此类催化 剂成本低廉,但存在选择性较差,在苛刻的CWAO反应条件下活性组分的流失易导致催化 剂失活等缺点;稀土金属本身无催化性能,但因为其特殊的理化性能,其添加可以增强催 化剂的稳定性及活性,故稀土金属广泛应用于催化助剂。目前本发明中将贵金属、稀土金 属和过渡金属复合,期待取得活性高、稳定性强、成本低的复合催化剂。

发明内容

本发明所要解决的技术问题:针对高浓度难降解垃圾渗滤液处理的传统及以往技术中 存在的CODCr去除率低、生物细菌中毒、工艺流程复杂、产生二次污染等问题,提供一种 垃圾渗滤液的催化湿式氧化处理方法,具有CODCr去除率高、不存在生物细菌中毒及二次 污染、工艺流程简单的优点,使垃圾渗滤液处理后达标排放。

为解决上述技术问题,本发明采用的技术方案如下:

垃圾渗滤液达标排放的催化湿式氧化处理方法,包括如下步骤:

1)在原垃圾渗滤液中加入聚合氯化铝,每升原垃圾渗滤液加入100~800mg的聚合氯 化铝,混匀搅拌10~30min,沉降20~40min,上清液为预处理的垃圾渗滤液;

2)将预处理的垃圾渗滤液加入反应釜中,将RFCC催化剂投入预处理后的垃圾渗滤液 中,投放量为每升垃圾渗滤液投放4~10g RFCC催化剂,控制反应温度为200~260℃,反应 釜加热升温到设定温度时,通入氧气;控制通入的氧气在反应釜中的氧分压为1.5~2.5MPa, 控制催化湿式氧化反应时间为90~120min;处理后垃圾渗滤液达到国家标准GB8978—1996 《污水综合排放标准》;

以重量份数计,所述RFCC催化剂的原料构成为:

(a)1~4份RuCl3·3H2O;

(b)2~6份Fe(NO3)3·9H2O;

(c)2~6份Co(NO3)2·6H2O;

(d)4~8份Ce(NO3)3·6H2O;

(e)35~55份蒸馏水;

(f)30份预处理的载体FSC。

优选地,所述原垃圾渗滤液的CODCr为1000~60000mg/L。

优选地,所述处理后垃圾渗滤液的CODCr和色度分别不高于500mg/L和80倍。

优选地,所述处理后垃圾渗滤液的pH为7~9。

优选地,所述RFCC催化剂投放量为每升垃圾渗滤液加入4~10gRFCC催化剂。

优选地,所述组分(a)、(b)、(c)、(d)和(e)配置的浸渍液为60重量份。

优选地,所述反应温度为200~260℃;所述氧分压为1.5~2.5MPa。

优选地,所述催化湿式氧化反应时间为90~120min。

优选地,所述RFCC催化剂的制备方法包括如下步骤:

(1)浸渍液的配制:将选取的组分(a)、(b)、(c)、(d)、(e)和(f)配置成浸渍液;

(2)浸渍:将浸渍液中投入预处理的载体FSC,在空气浴振荡器中浸渍8~12h,空气 浴振荡器的设定温度为20~40℃,转速为100~200r/min;

(3)烘干:在电热鼓风干燥箱中烘干;

(4)焙烧:将烘干的样品在温度为300~600℃条件下焙烧2~6h,得到成品催化剂。

相对于现有技术,本发明具有如下优点:

1)本发明整个处理过程只需要一个混凝沉降池和一个高压反应釜,比起常规的物化、 生化及其他组合工艺,其工艺流程简单;

2)本发明垃圾渗滤液的CWAO反应中,在反应的起始阶段需要电加热;系统正常运行 时会释放大量的热量,系统释放的热量基本可以维持反应系统的高温状态,故反应体系节 能环保;

3)本发明在CWAO的催化剂、高温、高压的共同作用下,难降解的垃圾渗滤液组分被 彻底分解为CO2、H2O或者其他有机小分子物质,能够有效地降低废水的毒性,避免传统生 物法中毒性污染物对生物细菌的抑制;

4)本发明采用CWAO法处理垃圾渗滤液,在加压的条件下,使氧气溶解并在催化剂表 面活化,形成活性自由基,与吸附在催化剂表面的有机物反应,将有机物彻底氧化成二氧 化碳和水,不会导致二次污染,且可将垃圾渗滤液处理至达到国家标准。