申请日2015.12.14

公开(公告)日2016.06.29

IPC分类号C02F9/10; C02F103/16

摘要

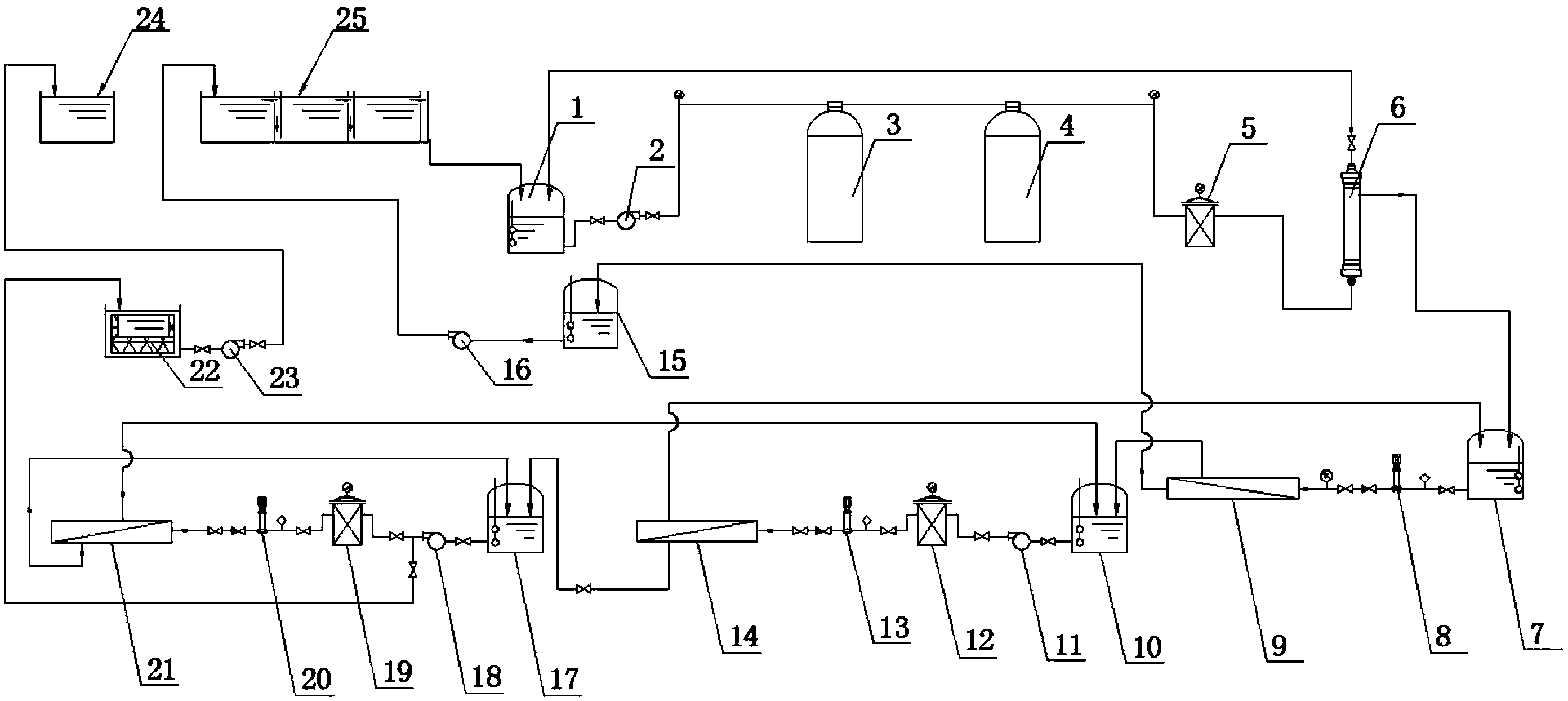

本实用新型公开了一种氰化镀镉废水零排放处理系统,包括原水箱、净化预处理系统、超滤水箱、循环分离回用系统、浓缩水箱、纯水箱、预浓缩系统、循环浓缩系统和蒸发浓缩槽;净化预处理系统包括依次相连的石英砂过滤器、活性炭过滤器、第一精密过滤器和超滤装置;预浓缩系统包括依次相连的第二精密过滤器和一段纳滤装置;循环分离回用系统包括反渗透装置;循环浓缩系统包括依次连接的超浓缩水箱、超浓缩增压泵、第三精密过滤器和二段纳滤装置。本实用新型通过反渗透产生纯水回用于漂洗水槽,反渗透浓水通过一段纳滤装置浓缩,一段纳滤浓缩液经过二段纳滤装置进行循环浓缩,再通过蒸发浓缩直至达到原水浓度的300倍以上回用于氰化镀镉系统。

摘要附图

权利要求书

1.一种氰化镀镉废水零排放处理系统,其特征在于该系统包括原水箱(1)、净化预处理系统、超滤水箱(7)、循环分离回用系统、浓缩水箱(10)、纯水箱(15)、预浓缩系统、循环浓缩系统和蒸发浓缩槽(22);所述净化预处理系统包括依次相连的石英砂过滤器(3)、活性炭过滤器(4)、第一精密过滤器(5)和超滤装置(6);所述循环分离回用系统包括反渗透装置(9);所述预浓缩系统包括依次相连的第二精密过滤器(12)和一段纳滤装置(14);所述循环浓缩系统包括依次连接的超浓缩水箱(17)、超浓缩增压泵(18)、第三精密过滤器(19)和二段纳滤装置(21);

所述原水箱(1)的原水入口与氰化镀镉漂洗水槽(25)的出口连接,原水箱(1)的出口与净化预处理系统的入口连接,所述净化预处理系统的超滤装置(6)的浓水出口与原水箱(1)的另一个入口连接,超滤装置(6)的淡水出口与超滤水箱(7)的一个入口连接;超滤水箱(7)的出口与循环分离回用系统的入口连接;所述循环分离回用系统中反渗透装置(9)的淡水出口与纯水箱(15)的入口连接,所述纯水箱(15)的出口与氰化镀镉漂洗水槽(25)入口连接;所述反渗透装置(9)的浓水出口与浓缩水箱(10)的一个入口连接;所述浓缩水箱(10)的出口与所述预浓缩系统的入口连接,所述预浓缩系统的一段纳滤装置(14)的淡水出口与超滤水箱(7)的另一个入口连接,浓缩液出口与所述循环浓缩系统的超浓缩水箱(17)的一个入口连接;所述循环浓缩系统的二段纳滤装置(21)的淡水出口与浓缩水箱(10)的另一个入口连接,浓缩液出口与超浓缩水箱(17)的另一个入口连接;在所述超浓缩增压泵(18)出口设有支路与所述蒸发浓缩槽(22)的入口连接;所述蒸发浓缩槽(22)的出口与氰化镀镉镀槽(24)的进口连接。

2.根据权利要求1所述的氰化镀镉废水零排放处理系统,其特征在于所述氰化镀镉废水零排放处理系统还包括原水增压泵(2),所述原水增压泵(2)设在所述原水箱(1)与石英砂过滤器(3)的连接管路上。

3.根据权利要求1所述的氰化镀镉废水零排放处理系统,其特征在于所述氰化镀镉废水零排放处理系统还包括第一高压泵(8),所述第一高压泵(8)设在超滤水箱(7)与反渗透装置(9)的连接管路上;在所述第一高压泵(8)的出口设有压力表。

4.根据权利要求1所述的氰化镀镉废水零排放处理系统,其特征在于所述氰化镀镉废水零排放处理系统还包括浓缩增压泵(11)和第二高压泵(13),所述浓缩增压泵(11)设在所述浓缩水箱(10)的出口管路上,所述第二高压泵(13)设在所述第二精密过滤器(12)和一段纳滤装置(14)的连接管路上。

5.根据权利要求1所述的氰化镀镉废水零排放处理系统,其特征在于所述氰化镀镉废水零排放处理系统还包括第三高压泵(20);所述第三高压泵(20)设在所述第三精密过滤器(19)和二段纳滤装置(21)的连接管路上。

6.根据权利要求1所述的氰化镀镉废水零排放处理系统,其特征在于所述超浓缩增压泵(18)与第三精密过滤器(19)的管路、连接超浓缩增压泵(18)与蒸发浓缩槽(22)的支路构成并联管路;在连接所述超浓缩增压泵(18)与第三精密过滤器(19)的管路上、连接超浓缩增压泵(18)与蒸发浓缩槽(22)的支路上分别设有控制阀。

7.根据权利要求1所述的氰化镀镉废水零排放处理系统,其特征在于在所述纯水箱(15)与氰化镀镉漂洗水槽(25)的连接管路上还设有纯水增压泵(16);在所述蒸发浓缩槽(22)与氰化镀镉镀槽(24)的连接管路上还设有浓液回用增压泵(23)。

8.根据权利要求1所述的氰化镀镉废水零排放处理系统,其特征在于所述第一精密过滤器(5)的滤芯孔径在1~10μm;所述超滤装置(6)采用孔径1~20nm的超滤膜;所述第二精密过滤器(12)的滤芯孔径在1~10μm;所述第三精密过滤器(19)的滤芯孔径在1~10μm;

所述反渗透装置(9)的反渗透膜为聚酰胺复合膜;所述一段纳滤装置(14)的纳滤膜为聚酰胺复合膜;所述二段纳滤装置(21)的纳滤膜为聚酰胺复合膜。

9.根据权利要求8所述的氰化镀镉废水零排放处理系统,其特征在于所述第一精密过滤器(5)的滤芯孔径为5μm;所述超滤装置(6)采用孔径10nm的超滤膜;所述第二精密过滤器(12)的滤芯孔径为5μm;所述第三精密过滤器(19)的滤芯孔径为5μm;

所述反渗透装置(9)的反渗透膜的反渗透膜为BW8040-400聚酰胺复合膜;所述一段纳滤装置(14)的纳滤膜为DK8040聚酰胺复合膜;所述二段纳滤装置(21)的纳滤膜为DK8040聚酰胺复合膜。

说明书

氰化镀镉废水零排放处理系统

技术领域

本实用新型属于工业废水处理领域,涉及一种氰化镀镉废水零排放处理系统,具体涉及一种从氰化镀镉漂洗废水中回收镉溶液、实现废水零排放的系统。

背景技术

电镀废水既是一种污染物也是一种有价值的资源,电镀通常使用金、银、铜、镍、铬等金属为原料,这些金属原料都是价值很高的贵重金属,如果按照化学处理法处理这些电镀废水,通常会需要大量的化学药剂,同时也会产生大量的含重金属的污泥,这些污泥依然对环境有一定污染。传统化学处理后的废水虽然能够达到了排放标准,但是其中的大量贵重金属也相应的被处理掉,造成了这些贵重金属的浪费,增加了公司运行成本。针对电镀废水中重金属成分回收价值高,且处理不当对环境危害严重的特性,发明人经过对电镀废水多种处理方法反复试验和实际运行,找到了一种较经济的直接从清洗槽中回收单一贵重金属离子方法,实现清洗水和金属离子全部回用以及对电镀清洗水进行分类处理循环利用的方法,这些方法有效的解决了镀铜、镀镍、镀铬废水的循环利用、及铜、镍、铬的回收问题。氰化镀镉废水与上面所述的电镀废水性质有很大差别,氰化镀镉是在强碱性条件下进行的,因此在膜浓缩的过程中废水的pH会有所变化,这对浓缩膜的性能会产生很大的影响,目前对于氰化镀镉废水循环利用的技术还没有报道。现有的氰化镀镉废水处理的方法主要就是氧化破氰沉淀法,常用的氧化剂有次氯酸钠、二氧化氯等,这些氧化剂虽然对氰化物的破除效果较好,但药剂成本高、工艺复杂、投资和运行费用都不低,且会产生大量的污泥,这也会形成二次污染。膜技术是一种低成本、无污染、高效的废水处理技术,目前其在氰化镀镉废水处理方面还没有涉及。

发明内容

本实用新型的目的是针对上述问题以及氰化镀镉废水的化学和物理特性,提供了一种经济高效的氰化镀镉废水的处理系统,利用特定的膜处理技术处理氰化镀镉废水,从氰化镀镉废水中回收镀镉液回用于镀槽,同时将处理系统产生的淡水返回生产线循环使用,从而实现废水的零排放。

本实用新型的目的可以通过以下措施达到:

一种氰化镀镉废水零排放处理系统,该系统包括原水箱1、净化预处理系统、超滤水箱7、循环分离回用系统、浓缩水箱10、纯水箱15、预浓缩系统、循环浓缩系统和蒸发浓缩槽22;所述净化预处理系统包括依次相连的石英砂过滤器3、活性炭过滤器4、第一精密过滤器5和超滤(UF)装置6;所述循环分离回用系统包括反渗透装置9;所述预浓缩系统包括依次相连的第二精密过滤器12和一段纳滤装置14;所述循环浓缩系统包括依次连接的超浓缩水箱17、超浓缩增压泵18、第三精密过滤器19和二段纳滤装置21;

所述原水箱1的原水入口与氰化镀镉漂洗水槽25的出口连接,原水箱1的出口与净化预处理系统的入口连接,所述净化预处理系统的超滤装置6的浓水出口与原水箱1的另一个入口连接,超滤装置6的淡水出口与超滤水箱7的一个入口连接;超滤水箱7的出口与循环分离回用系统的入口连接;所述循环分离回用系统中反渗透装置9的淡水出口与纯水箱15的入口连接,所述纯水箱15的出口与氰化镀镉漂洗水槽25入口连接;反渗透装置9的浓水出口与浓缩水箱10的一个入口连接;所述浓缩水箱10的出口与所述预浓缩系统的入口连接,所述预浓缩系统的一段纳滤装置14的淡水出口与超滤水箱7的另一个入口连接,浓缩液出口与所述循环浓缩系统的超浓缩水箱17的一个入口连接;所述循环浓缩系统的二段纳滤装置21的淡水出口与浓缩水箱10的另一个入口连接,浓缩液出口与超浓缩水箱17的另一个入口连接;在所述超浓缩增压泵18出口设有支路与所述蒸发浓缩槽22的入口连接,所述蒸发浓缩槽22的出口与氰化镀镉镀槽24的进口连接。

优选的,所述氰化镀镉废水零排放处理系统还包括原水增压泵2,所述原水增压泵2设在所述原水箱1与石英砂过滤器3的连接管路上。

优选的,所述氰化镀镉废水零排放处理系统还包括第一高压泵8,所述第一高压泵8设在超滤水箱7与反渗透装置9的连接管路上;在所述第一高压泵8的出口设有压力表。

优选的,所述氰化镀镉废水零排放处理系统还包括浓缩增压泵11和第二高压泵13,所述浓缩增压泵11设在所述浓缩水箱10的出口管路上,所述第二高压泵13设在所述第二精密过滤器12和一段纳滤装置14的连接管路上。

优选的,所述氰化镀镉废水零排放处理系统还包括第三高压泵20;所述第三高压泵20设在所述第三精密过滤器19和二段纳滤装置21的连接管路上。

连接所述超浓缩增压泵18与第三精密过滤器19的管路、连接超浓缩增压泵18与蒸发浓缩槽22的支路构成并联管路。在连接所述超浓缩增压泵18与第三精密过滤器19的管路上、连接超浓缩增压泵18与蒸发浓缩槽22的支路上分别设有控制阀用于控制超浓缩水箱17中浓缩液的流向。

优选的,在所述纯水箱15与氰化镀镉漂洗水槽25的连接管路上还设有纯水增压泵16。在所述蒸发浓缩槽22与氰化镀镉镀槽24的连接管路上还设有浓液回用增压泵23。

所述石英砂过滤器3的过滤介质为石英砂,例如选用60目的石英砂作为过滤介质;所述活性炭过滤器4的过滤介质为颗粒状活性炭;所述第一精密过滤器5的滤芯孔径在1~10μm左右,优选采用滤芯孔径5μm的精密过滤器;所述超滤装置6采用孔径1~20nm的超滤膜,特别优选采用孔径10nm的超滤膜;所述第二精密过滤器12的滤芯孔径在1~10μm左右,优选采用滤芯孔径5μm的精密过滤器;所述第三精密过滤器19的滤芯孔径在1~10μm左右,优选采用滤芯孔径5μm的精密过滤器。

所述反渗透装置9的反渗透膜采用BW8040-400聚酰胺复合膜;所述一段纳滤装置14的纳滤膜采用DK8040聚酰胺复合膜;所述二段纳滤装置21的纳滤膜采用DK8040聚酰胺复合膜。

使用时:首先使用0.2~0.5MPa的原水增压泵2让氰化镀镉废水依次通过石英砂过滤器3和活性炭过滤器4,粗滤废水中的悬浮物、杂质、有机物,再用第一精密过滤器5进行精滤,石英砂过滤器3、活性炭过滤器4和第一精密过滤器5的净化作用是滤除废水中的有机物、杂质、悬浮物等有害成分,以免这些物质进入超滤装置6造成超滤装置6的堵塞、污染以及使用寿命缩短等;经过石英砂过滤器3、活性炭过滤器4和第一精密过滤器5净化处理的水直接进入超滤装置6,进行超滤过滤净化处理,超滤膜是一种具有超级“筛分”功能的多孔膜,可有效去除废水中的微粒、胶体、细菌及高分子有机物质,降低浊度、COD、TOC等水质指标,使反渗透膜得到更可靠的保护。经过净化预处理后的超滤浓水回到原水箱1中,超滤淡水进入超滤水箱7,通过第一高压泵8注入反渗透装置9进行反渗透分离,得到纯水和反渗透浓水,纯水进入纯水箱15,再通过纯水增压泵16泵入氰化镀镉漂洗水槽25进行镀件的漂洗,反渗透浓水进入浓缩水箱10,浓缩水箱10中的水经过浓缩增压泵11、第二精密过滤器12、第二高压泵13进入一段纳滤装置14进行废液的一段纳滤分离处理,经过一段纳滤装置14处理产生的一段纳滤淡水进入超滤水箱7和超滤淡水混合,进行后续的反渗透处理,产生的一段纳滤浓缩液进入超浓缩水箱17,经超浓缩增压18送入第三精密过滤器19,再通过第三高压泵20送入二段纳滤装置21进行二段纳滤分离处理,分别得到二段纳滤淡水和二段纳滤浓缩液,所得二段纳滤淡水返回浓缩水箱10与反渗透浓水混合,再次进行废水预浓缩处理;所得二段纳滤浓缩液返回超浓缩水箱17与经过一段纳滤装置处理的一段纳滤浓缩液混合,再次通过第三精密过滤器19和二段纳滤装置21,进行循环浓缩处理,直到浓缩液的镉离子浓度达到预定浓度,此时浓缩液中镉离子含量相对于原水中镉离子含量的200倍以上,然后将浓缩液泵入蒸发浓缩槽22进行蒸发浓缩处理,使溶液中镉离子含量达到原水中镉离子含量的300倍以上。

本实用新型的特点是:通过逆流漂洗的方法进行镀件的漂洗,保证后续处理设施在较好的水质条件下运行,收集氰化镀镉废水,然后将浓度较低的氰化镀镉废水经过反渗透装置,产生的淡水回用于漂洗水槽,产生的浓水利用一段纳滤装置进一步浓缩,再使用二段纳滤系统对一段纳滤浓缩液循环浓缩,最后再使用蒸发浓缩装置对浓缩到一定倍数的浓缩液进行蒸发浓缩,直至达到预期的浓度。在该过程中无任何二次污染物引入,浓缩过程中使用的设备为电镀企业常用的设备,无额外设备及工时投入,降低了运营成本。采用本实用新型处理氰化镀镉废水与电镀工业原有氰化镀镉废水处理的方式向比较,具有设备简单投入少且运营成本低、工艺过程简单、操作简便、污染小及能将浓缩后的浓缩液回用于镀槽等特点。

本发明的有益效果:

1、本实用新型采用聚酰胺复合反渗透膜制成纯水回到生产线循环使用,再利用聚酰胺复合纳滤膜将反渗透浓水进行浓缩,纳滤系统所产生的浓缩液采用聚酰胺复合纳滤膜对其进行进一步浓缩处理,通过循环浓缩得到相对于氰化镀镉漂洗废水200倍以上浓度的浓缩液,再对该浓缩液进一步蒸发浓缩,可以得到相对于氰化镀镉漂洗废水300倍以上浓度的氰化镀镉液回用于镀槽。

2、本实用新型比较现有的化学处理技术优点是:

1)投资成本更低,本实用新型前期投资设备,且该系统的设备相对于化学处理法而言投资较少;另外,漂洗系统需要大量的纯水进行镀件的漂洗,本系统能够实现纯水的循环供应,节约了成本。

2)化学处理法会产生二次污染,另外,化学法通常会产生大量的泥,处理成本增加,而本系统不会产生二次污染,也不会产生污泥。

3)本实用新型提供的系统能有效地回收氰化镀镉废水中的镀液,将氰化镀镉废水浓缩成氰化镀镉液,既节约了贵重金属资源,又保护了环境。