申请日2016.05.12

公开(公告)日2016.10.12

IPC分类号C04B38/00; C04B33/132; C04B33/135

摘要

本发明公开了一种污泥热解生物炭制备陶粒的方法与装置,所述的方法是将污泥热解生物炭经粉磨、调湿、造粒、低温干燥、中温预烧、高温烧结,最后冷却获得陶粒。所述的装置包括定量给料装置、加水装置、调湿装置、成型造粒装置、干燥装置、中温预烧装置、高温烧结装置和冷却装置。本发明利用污泥热解生物炭制备陶粒,实现污泥热解生物炭的大规模利用,同时实现污泥热解生物炭中重金属元素进一步高效固化与钝化,避免了污泥热解生物炭在土地利用过程中潜在的重金属累积污染,尤其适用于重金属含量超标的污泥热解炭的资源化利用。本发明所述的方法简单实用,设备投资少,成本低,具有良好的经济效益与环境效益。

权利要求书

1.一种污泥热解生物炭制备陶粒的方法,其特征在于:包括以下步骤:

(1)将污泥热解生物炭粉磨,粉磨后加水混合搅拌调湿,再将调湿物料成型制粒,获得生料颗粒;

(2)将生料颗粒进行低温烘干、中温预热、高温烧结后冷却,得到陶粒。

2.根据权利要求1所述的污泥热解生物炭制备陶粒的方法,其特征在于:所述的污泥热解生物炭为污泥经热解后得到的生物炭,热解温度为300~900℃;

任选的,所述的污泥热解生物炭为城市污水厂污泥经热解后得到的生物炭,热解温度为300~900℃。

3.根据权利要求1所述的污泥热解生物炭制备陶粒的方法,其特征在于:所述的步骤(1)中粉磨加入辅助粉料,所述的辅助粉料的质量小于或等于污泥热解生物炭的质量,所述的辅助粉料为高岭土、膨润土、生石灰、硅酸钠、粉煤灰中的至少一种。

4.根据权利要求1所述的污泥热解生物炭制备陶粒的方法,其特征在于:所述的步骤(1)中粉磨的粒度为50~300目;

任选的,粉磨的时间为30~90min。

5.根据权利要求1所述的污泥热解生物炭制备陶粒的方法,其特征在于:所述的步骤(1)中加水混合水的添加质量为物料干基质量的15~30%;

任选的,所述的步骤(1)中搅拌调湿的时间为30~90min;

任选的,所述的步骤(1)中生料颗粒的球粒径为3~20mm。

6.根据权利要求1所述的污泥热解生物炭制备陶粒的方法,其特征在于:所述的步骤(2)中的低温烘干的温度为110~150℃、时间为30~90min;

任选的,中温预热的温度为300~600℃、时间为10~30min;

任选的,高温烧结的温度为900~1280℃、时间为10~20min。

7.根据权利要求1所述的污泥热解生物炭制备陶粒的方法,其特征在于:所述的步骤(2)中的冷却的方式为随炉冷却,冷却速度控制为≤30℃/min。

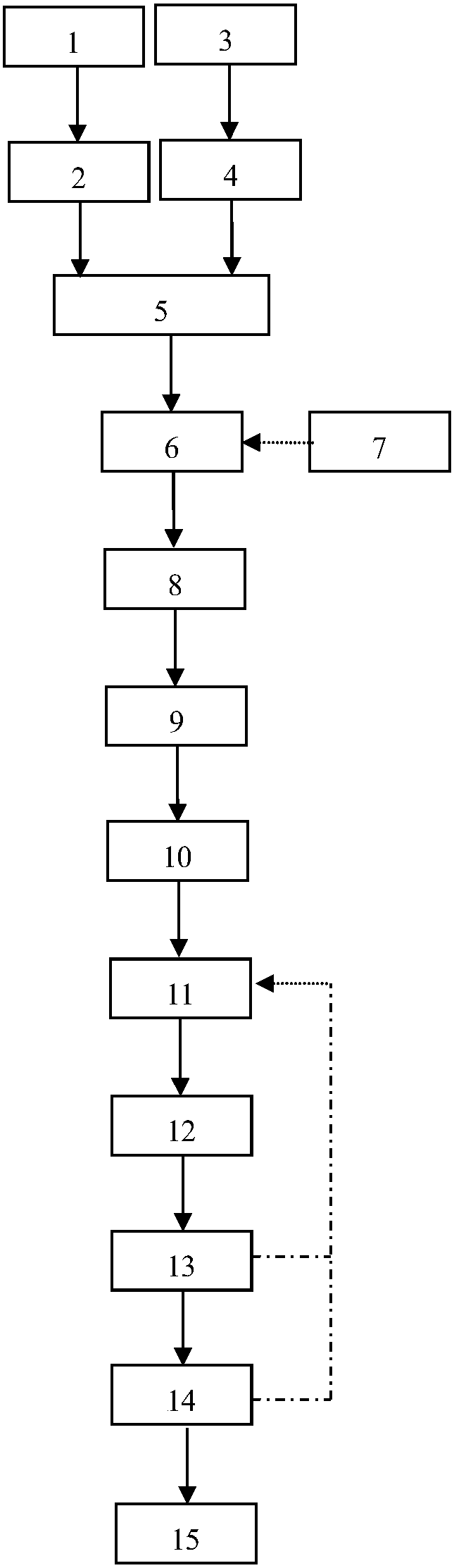

8.一种利用权利要求1至7中任意一项所述的方法制备陶粒的装置,其特征在于:所述的装置包括:污泥热解生物炭储存仓(1)、1#定量给料装置(2)、其它辅助材料储存仓(3)、2#定量给料装置(4)、粉磨装置(5)、调湿装置(6)、加水装置(7)、1#输送装置(8)、成型造粒装置(9)、2#输送装置(10)、干燥装置(11)、3#输送装置(12)、中温预烧装置(13)、高温预烧装置(14)和冷却装置(15);

装置的连接方式如下:

污泥热解生物炭储存仓(1)出口与1#定量给料装置(2)入口相连,1#定量给料装置(2)出口与粉磨装置(5)入口相连;其它辅助材料储存仓(3)出口与2#定量给料装置(4)入口相连;2#定量给料装置(4)出口与粉磨装置(5)入口相连;粉磨装置(5)出口与调湿装置(6)入口相连,调湿装置(6)设有加水装置(7);调湿装置(6)出口与1#输送装置(8)入口相连;1#输送装置(8)出口与成型造粒装置(9)入口相连;成型造粒装置(9)出口与2#输送装置(10)相连;2#输送装置(10)出口与干燥装置(11)入口相连;干燥装置(11)出口与3#输送装置(12)入口相连;3#输送装置(12)出口与中温预烧装置(13)入口相连;中温预烧装置(13)出口与高温烧结装置(14)相连;高温烧结装置(14)出口与冷却装置(15)入口相连;中温预烧装置(13)与高温烧结装置(14)与干燥装置(11)相连,将预烧和烧结过程中产生的烟气回用于干燥装置(11)。

9.根据权利要求8所述的污泥热解生物炭制备陶粒的装置,其特征在于:

所述的污泥热解生物炭储存仓(1)与其它辅助材料储存仓(3)为普通钢仓或混凝土仓;

所述的1#、2#定量给料装置(2)(4)为螺旋称或星形给料器;

所述的粉磨装置(5)气流粉碎机、立磨、卧辊磨或球磨机;

所述的调湿装置(6)为双轴混合机或螺带式混合机;

所述的加水装置(7)为普通喷雾加湿机;

所述的1#输送装置(8)、2#输送装置(10)为皮带输送机、螺旋输送机、刮板机或斗提机;

所述的3#输送装置(12)为皮带输送机;

所述的成型造粒装置(9)为圆盘造粒机、滚筒造粒机、对辊成型机或挤出造粒机;

所述的干燥装置(11)为履带式干燥机、滚筒干燥机或烘箱;

所述的中温预热装置(13)为竖炉、中温电阻炉、带式焙烧炉或回转窑;

所述的高温固化装置(14)为高温电阻炉、回转窑或带式焙烧炉;

所述的冷却装置(15)为带式冷却机或滚筒冷却机。

10.根据权利要求8所述的污泥热解生物炭制备陶粒的装置,其特征在于:首先将污泥热解生物炭储存仓(1)中的污泥热解生物炭送入1#定量给料装置(2),定量送入粉磨装置(5),同时将其它辅助材料储存仓(3)中的辅助粉料通过2#定量给料装置(4)称量后送入粉磨装置(5)进行混合粉磨,之后将混合粉磨料送入调湿装置(6),通过加水装置(7)向调湿装置(6)中加水,混合搅拌使得调湿料有很好的可塑性,然后将调湿物料送入通过1#输送装置(8)输送到成型造粒装置(9),将调湿物料成型制粒,获得生料颗粒;接下来将生料颗粒通过2#输送装置(10)输送到干燥装置(11)中进行低温烘干,然后将干燥后的颗粒通过3#输送装置(12)送入中温预烧装置(13)进行中温预热,之后送入高温预烧装置(14),进行高温烧结;最后将高温烧结后的颗粒送入冷却装置(15)进行冷却,得到陶粒。

说明书

一种污泥热解生物炭制备陶粒的方法与装置

技术领域

本发明按国际专利分类表(IPC)划分属于陶粒材料制备领域,尤其是涉及一种污泥热解生物炭制备陶粒的方法与装置。

背景技术

随着我国社会经济和城镇化进程的快速发展,城市污水处理厂的规模和污泥产生量不断增加,目前全国的污泥产量约3000万吨(含水率为97%左右),预计到2016年将达到3600万吨。随着污水处理效率的显著提升,城市污泥的产量快速增加,城市污泥处置压力越来越大。20世纪80年代后期污泥资源化利用得到重视并快速发展,污泥热解、气化技术得以快速发展。目前,关于污泥热解研究重点大都集中在污泥降低处理成本,减少能源消耗以及实现污泥减量化等目标;对于污泥热解后得到的污泥热解生物炭资源化利用研究不多,实现其规模化利用的工艺方案较少。有部分研究者认为污泥热解生物炭适用于土壤改良,对土壤水分的富集、微生物的生长条件有利,同时对Cd、Zn、Cu、Pb、Ni、As等重金属有固化作用,但是由于目前我国还没有针对污泥热解生物炭在土地利用方面的安全风险性评价,出于对污泥热解生物炭中含有的重金属对土壤造成二次累积污染的担忧,污泥热解生物炭的土地利用尚未得到大规模的推广,这使得污泥热解炭化工艺仅实现污泥规模减量处置的目标,无法大规模实现污泥全流程资源化利用。也有部分研究者将污泥热解生物炭进行进一步活化制备炭吸附材料。例如:中国发明专利CN101423212B提出一种利用污泥制备污泥活性炭的方法及污泥活性炭,是将脱水污泥进行烘干,然后在半干馏气化炉中进行半干馏处理,得到污泥半焦,然后将污泥半焦、黏结剂进行混合、造粒,然后置于活化炉中进行活化,得到活性炭材料;中国发明专利申请CN1644495A提出一种城市污水处理厂污泥制备活性炭的方法,是将将污泥经过干燥处理至10%含水率,然后用ZnCl2溶液对污泥进行活化浸泡,然后在烘干条件下加入增炭剂,然后在500~800℃下炭化活化,得到活性炭。

上述方法,将污泥热解炭通过化学方法进一步活化制备活性炭,由于污泥热解炭含炭量低,含灰量高,使污泥活性炭生产成本较高,品质较低,基本停留在理论研究阶段,并未得到大规模应用。

陶粒材料陶粒具有质轻、高强、保温、隔热、隔音、耐火、抗震、耐久、价廉等优点。一般可用其配置陶粒混凝土,生产混凝土多孔砖和小型混凝土空心砌块、空心楼板和大型屋面板等,用于现浇高层建筑的梁、板、柱及框架;也可用于做城市的道路的声屏障、音箱建筑的吸音板、道路工程的抗滑路面、抗磨路面等,用途广泛。陶粒种类主要包括粉煤灰陶粒、黏土陶粒、页岩陶粒、火山岩陶粒和污泥淤泥陶粒等。2004年粘土陶粒已经被国家建委宣布禁用;页岩陶粒性能比较好,应用面比较广,以前主要用于地铁沿线地面建筑,现在逐步替代黏土陶粒,市场前景广阔;火山岩陶粒主要是出口,销售范围比较窄;粉煤灰陶粒得到了最广泛的应用。现有传统污泥陶粒工艺主要采用污水厂污泥经干燥后直接高温烧制陶粒,或与粉煤灰、粘土、页岩等无机料混合后,经高温烧成制备烧结陶粒。如中国发明专利CN101531500B公开了一种用污泥烧制陶粒的方法,将经过机械脱水后的污水处理厂污泥或河湖疏浚污泥经过污泥干化,压制成生料球,1000~1100℃高温焙烧后形成污泥陶粒;中国发明专利申请CN101215149A公开了一种利用废玻璃粉和污泥为主要原料,以氟硅酸钠和硼砂之一为辅助原料,低温烧成污泥玻璃超轻陶粒。

上述方法采用污水厂原污泥直接制备陶粒,污水厂污泥未经热解缩体减量,受建厂条件限制,易造成污泥大规模转运,成本高;而且,由于原污泥组分复杂,利用高温氧化气氛直接焙烧处理,相当于污泥焚烧所带来的环境影响,尾气净化处理系统非常庞大、处理设备投资高,目前并未得到规模化应用。

中国发明专利申请CN 104148016 A公开了一种粉煤灰耦合生物炭制备陶粒吸附材料的方法,其需要使用有机溶剂洗涤原料,造粒时使用去离子水,成本较高,且该方法的生物炭采用农林业废弃物经热裂解制备,添加比例局限为20%-40%;农林业废弃物富含生物质,主要为陶粒制备提供能源,其成分与富含无机组分的污水厂污泥完全不同,二者所获得的热解炭物性也不同,故该方法不适应于污泥热解生物炭。

发明内容

本发明克服了现有污泥热解生物炭规模化综合利用程度低,消除生物炭土地利用时存在重金属潜在累积污染等不足,提供了一种污泥热解生物炭制备陶粒的方法与装置,通过污泥热解生物炭高温陶粒化,实现污泥热解生物炭的高效资源化利用。

经研究发现,将城市污水厂污泥热解后,在实现其减量化的同时,其含有的SiO2、A12O3、Fe2O3、CaO+MgO和C等主要组分含量恰好适用于制备陶粒;特别强调的是,由于污泥热解后的生物炭中,废水处理采用的Fe系絮凝剂基本都残留于污泥中,使Fe2O3的含量较高,C含量适中,制备陶粒的过程无需再添加铁、碳元素,可极大降低陶粒的制备成本。此外,将污泥热解生物炭进一步通过高温烧结,可实现其中重金属的进一步高度稳定化,生产的陶粒,具有轻质高强、保温隔热、抗震防火、防潮、吸声降噪等多种功能,可用作建筑材料,还可做无土栽培的载体、水处理的过滤介质,这对污泥热解生物炭的规模化应用提供了一条新途径,也为目前污泥热解炭化工艺提供的终端产品处置方案。

本发明的基本原理在于,污泥热解生物炭在烧结时首先脱水和发生化学分解反应,经过高温处理再烧结时,在近程有序而远程无序的玻璃体中,有些原子之间的链比较弱,只需微弱的能量就能使这些原子的键断裂,而呈无规则微孔网格;高温烧成后,形成的一系列由铝氧链、硅氧链构成的硅酸钙、铝酸钙聚合物,以2SiO2·A12O3或2SiO2·A12O3·CaO固熔体状态存在。此外,在高温焙烧过程中,由于污泥热解生物炭中的残留炭与污泥中含量较高的铁氧化物还可发生氧化还原反应,生成二氧化碳气体,导致陶粒的膨胀,使其表面光滑而坚硬,内部有极细闭孔,呈灰褐色。新工艺不但可以为污泥热解工艺的产物提供绿色产品方案,还可为陶粒制备提供了低成本原料。

本发明通过高温改变污泥热解生物炭中的矿物质晶相结构,获得具有一定力学强度及微孔结构的陶粒。

本发明利用污泥热解生物炭制备陶粒,也可以引入其他辅助粉料,如高岭土、膨润土、生石灰、硅酸钠、粉煤灰,所添加的辅助粉料其质量应不超过污泥热解生物炭的质量,具体比例可根据所得陶粒产品性能来调整,主要化学成分应控制在如下范围内:SiO2:40%~63%;A12O3:15%~17%;Fe2O3:3%~7%;CaO+MgO:3%~9%;K2O+Na2O:4%~9%;C:8~15%。

高温固化是本发明的关键点之一,本发明优选高温固化温度为900~1280℃、固化时间为10~20min,在此条件下可获得综合性能良好的陶粒。固化温度低于900℃,烧成的陶粒表面无釉,力学性能极差,综合性能不满足要求;当烧结温度高于1280℃,烧成的陶粒表面以玻璃体为主形成一层坚硬、封闭的外壳,像一层瓷釉,具有光泽和较高的强度但是没有良好的孔隙结构;在一定温度下,烧结时间太长,会使得陶粒熔融,堵塞孔隙结构,烧结时间太短,陶粒固化不完全,达不到好的力学性能。所以高温过程中,控制温度范围和时间是影响陶粒性能的关键因素,温度和时间得当,玻璃态软化后的粘度与产生的气压相平衡,则多形成封闭气孔,陶粒的密度和吸水率较低。

本发明的另一关键点是生料球的制备及干燥,本发明含水量控制在搅拌时水的添加比例为15~30%,生料球干燥时间控制30~90min,含水量大于30%,生料球互相粘附,使得成型困难;水量小于15%,料球松散,强度差,加热易碎。料球干燥时间小于30min,不能完全脱水,在较快速度升温加热时,生料球易炸裂或者出现裂纹;当干燥时间大于90min,脱水完成后继续恒温干燥,不仅浪费能源,而且实验周期变长,耗时耗能。

为达到上述目的,本发明提供的技术方案为:

一种污泥热解生物炭制备陶粒的方法,包括以下步骤:

(1)将污泥热解生物炭粉磨,粉磨后加水混合搅拌调湿,再将调湿物料成型制粒,获得生料颗粒;

(2)将生料颗粒进行低温烘干、中温预热、高温烧结后冷却,得到陶粒。

进一步的,所述的污泥热解生物炭为污泥经热解后得到的生物炭,热解温度为300~900℃;

任选的,所述的污泥热解生物炭为城市污水厂污泥经热解后得到的生物炭,热解温度为300~900℃。

进一步的,所述的步骤(1)中粉磨加入辅助粉料,所述的辅助粉料的质量小于或等于污泥热解生物炭的质量,所述的辅助粉料为高岭土、膨润土、生石灰、硅酸钠、粉煤灰中的至少一种。

进一步的,所述的步骤(1)中粉磨的粒度为50~300目;

任选的,粉磨的时间为30~90min。

进一步的,所述的步骤(1)中加水混合水的添加质量为物料干基质量的15~30%;

任选的,所述的步骤(1)中搅拌调湿的时间为30~90min;

任选的,所述的步骤(1)中生料颗粒的球粒径为3~20mm。

进一步的,所述的步骤(2)中的低温烘干的温度为110~150℃、时间为30~90min;

任选的,中温预热的温度为300~600℃、时间为10~30min;

任选的,高温烧结的温度为900~1280℃、时间为10~20min。

进一步的,所述的步骤(2)中的冷却的方式为随炉冷却,冷却速度控制为≤30℃/min。

一种制备陶粒的装置,所述的装置包括:污泥热解生物炭储存仓(1)、1#定量给料装置(2)、其它辅助材料储存仓(3)、2#定量给料装置(4)、粉磨装置(5)、调湿装置(6)、加水装置(7)、1#输送装置(8)、成型造粒装置(9)、2#输送装置(10)、干燥装置(11)、3#输送装置(12)、中温预烧装置(13)、高温预烧装置(14)和冷却装置(15);

装置的连接方式如下:

污泥热解生物炭储存仓(1)出口与1#定量给料装置(2)入口相连,1#定量给料装置(2)出口与粉磨装置(5)入口相连;其它辅助材料储存仓(3)出口与2#定量给料装置(4)入口相连;2#定量给料装置(4)出口与粉磨装置(5)入口相连;粉磨装置(5)出口与调湿装置(6)入口相连,调湿装置(6)设有加水装置(7);调湿装置(6)出口与1#输送装置(8)入口相连;1#输送装置(8)出口与成型造粒装置(9)入口相连;成型造粒装置(9)出口与2#输送装置(10)相连;2#输送装置(10)出口与干燥装置(11)入口相连;干燥装置(11)出口与3#输送装置(12)入口相连;3#输送装置(12)出口与中温预烧装置(13)入口相连;中温预烧装置(13)出口与高温烧结装置(14)相连;高温烧结装置(14)出口与冷却装置(15)入口相连;中温预烧装置(13)与高温烧结装置(14)与干燥装置(11)相连,将预烧和烧结过程中产生的烟气回用于干燥装置(11)。

进一步的,所述的污泥热解生物炭储存仓(1)与其它辅助材料储存仓(3)为普通钢仓或混凝土仓;

所述的1#、2#定量给料装置(2)(4)为螺旋称或星形给料器;

所述的粉磨装置(5)气流粉碎机、立磨、卧辊磨或球磨机;

所述的调湿装置(6)为双轴混合机或螺带式混合机;

所述的加水装置(7)为普通喷雾加湿机;

所述的1#输送装置(8)、2#输送装置(10)为皮带输送机、螺旋输送机、刮板机或斗提机;

所述的3#输送装置(12)为皮带输送机;

所述的成型造粒装置(9)为圆盘造粒机、滚筒造粒机、对辊成型机或挤出造粒机;

所述的干燥装置(11)为履带式干燥机、滚筒干燥机或烘箱;

所述的中温预热装置(13)为竖炉、中温电阻炉、带式焙烧炉或回转窑;

所述的高温固化装置(14)为高温电阻炉、回转窑或带式焙烧炉;

所述的冷却装置(15)为带式冷却机或滚筒冷却机。

进一步的,首先将污泥热解生物炭储存仓(1)中的污泥热解生物炭送入1#定量给料装置(2),定量送入粉磨装置(5),同时将其它辅助材料储存仓(3)中的辅助粉料通过2#定量给料装置(4)称量后送入粉磨装置(5)进行混合粉磨,之后将混合粉磨料送入调湿装置(6),通过加水装置(7)向调湿装置(6)中加水,混合搅拌使得调湿料有很好的可塑性,然后将调湿物料送入通过1#输送装置(8)输送到成型造粒装置(9),将调湿物料成型制粒,获得生料颗粒;接下来将生料颗粒通过2#输送装置(10)输送到干燥装置(11)中进行低温烘干,然后将干燥后的颗粒通过3#输送装置(12)送入中温预烧装置(13)进行中温预热,之后送入高温预烧装置(14),进行高温烧结;最后将高温烧结后的颗粒送入冷却装置(15)进行冷却,得到陶粒。

有益效果:(1)本发明利用污泥热解生物炭直接制备陶粒,实现污泥热解生物炭的大规模利用,为污泥热解、气化技术工艺解决后顾之忧,为其终端产品应用提供良好解决方案;

(2)本发明利用高温烧结工艺,实现污泥热解生物炭中重金属元素的进一步高效固化,有效避免污泥热解生物炭土地利用时因重金属累积引起潜在的二次污染;

(3)本发明充分利用污泥热解生物炭中铁、铝、硅、炭等有效元素提升陶粒的孔隙结构与强度,从而节约资源与能源,降低陶粒生产成本,提高陶粒品质;

(4)本发明所述的方法和装置以污泥热解生物炭作为主要原料生产的陶粒具有轻质高强、保温隔热、抗震防火、防潮、吸声降噪等多种功能,可以利用到建筑材料领域;而且陶粒由表及里有许多微孔,具有一定的机械强度,吸水、透气、持肥能力强,也可做无土栽培的载体、水处理的过滤介质等,应用范围广泛;

(5)本发明工艺简单实用,成本低,利用热解减量后的污泥热解生物炭作为陶粒原料,建厂条件简单灵活,设备投资少,污泥运输成本低,不易造成二次污染,对环境影响小,具有很好的经济效益与环境效益。