申请日2015.10.29

公开(公告)日2015.12.30

IPC分类号C02F3/28

摘要

本发明涉及一种适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,包括驯化和颗粒化步骤,驯化取污水处理场生化工艺的兼性污泥作为接种污泥,用乙酸钠溶液作为培养初期的有机基质,随着培养的进行,向有机基质中加入炼油、化工废水并逐渐增加炼油、化工废水的掺合比例直至以炼油、化工废水作为全部的培养用有机基质;颗粒化过程是向驯化后的厌氧污泥中多批次投加丙烯酰胺聚合物和草炭土,促进厌氧污泥颗粒化。经本发明的方法培养的厌氧颗粒污泥的微生物浓度更高,污泥浓度与粒径更大,有机容积负荷与水力负荷更高,抗水质与环境条件冲击能力更强,具有更高的有机污染物降解效能,尤其适用于石油、化工领域高浓度废水的厌氧生化处理。

摘要附图

权利要求书

1.一种适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,其特征在于包括如下步骤:

(1)驯化:取污水处理场生化工艺的兼性污泥作为接种污泥;用乙酸钠溶液作为培养初期的有机基质,随着培养的进行,向有机基质中加入炼油、化工废水并逐渐增加炼油、化工废水的掺合比例直至以炼油、化工废水作为全部的培养用有机基质进行驯化培养,在此过程中保持有机基质的CODcr值为2000mg/L至5000mg/L范围内的一个定值;

(2)颗粒化:向驯化后的厌氧污泥中多批次投加丙烯酰胺聚合物和草炭土,促进厌氧污泥颗粒化。

2.如权利要求1所述的适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,其特征在于在驯化步骤中,通过投加质量浓度在50g/L至100g/L范围内的NaHCO3溶液把培养体系的碱度值控制在2500mg/L至5500mg/L范围内;通过投加质量浓度在30g/L至50g/L范围内的NaOH溶液把培养体系的pH值控制在6.5至7.5范围内。

3.如权利要求2所述的适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,其特征在于在驯化步骤中,向培养体系中投加营养母液,每升培养体系中投加8mL至12mL的营养母液,每升营养母液中含有100g至180g的NH4Cl、15g至40g的KH2PO4、2g至10g的CaCl2·2H2O和2g至15g的MgSO4·4H2O,其余为水。

4.如权利要求3所述的适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,其特征在于在驯化步骤中,向培养体系中投加微量元素母液,每升培养体系中投加1mL至2mL的微量元素母液,每升微量元素母液中含有1000mg至3000mg的FeCl3·4H2O,1000mg至3000mg的CoCl2·6H2O,500mg至1500mg的EDTA,200mg至1000mg的MnCl2·4H2O,50mg至200mg的Na2SeO3·5H2O,50mg至100mg的(NH4)6Mo7O24·4H2O,20mg至60mg的NiCl2·6H2O,10mg至60mg的H3BO3,40mg至60mg的ZnCl2,20mg至40mg的CuCl2·2H2O,其余为水。

5.如权利要求4所述的适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,其特征在于驯化周期为10至30天;当每升培养体系的产气速率>40mL/d、甲烷体积分数>75%、厌氧污泥浓度>8g/L以及厌氧污泥的粒径中值>50μm时,结束驯化。

6.如权利要求5所述的适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,其特征在于所述接种污泥是取自炼油废水处理场A/O池、SBR池的未经物化处理过的污泥。

7.如权利要求1-6中任意一项权利要求所述的适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,其特征在于在颗粒化步骤中,每批次投加丙烯酰胺聚合物和草炭土的顺序为先草炭土后丙烯酰胺聚合物,每升培养体系中草炭土的总投加量为500mg至1000mg,每升培养体系中丙烯酰胺聚合物的总投加量为50mg至100mg。

8.如权利要求7所述的适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,其特征在于草炭土的堆积密度>0.6kg/L,腐殖酸含量>40%,pH值为5.5至6.5,粒径范围为100目至300目;丙烯酰胺聚合物的阳离子度为40%至60%,相对分子质量范围为800万至1200万。

9.如权利要求8所述的适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,其特征在于颗粒化周期为30至60天;当培养体系的比产甲烷活性>0.2LCH4/g(VSS·d)、厌氧颗粒污泥的浓度达到>20g/L以及厌氧颗粒污泥的粒径范围达到0.12mm至5.0mm时,结束颗粒化。

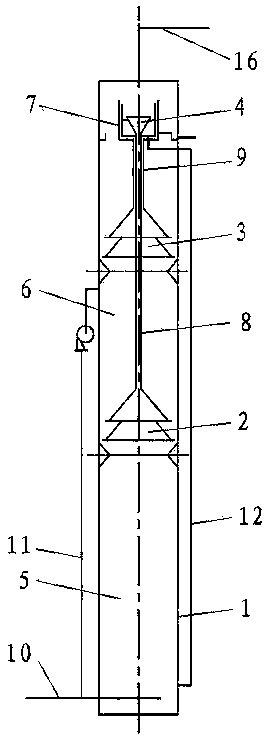

10.如权利要求9所述的适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,其特征在于还包括步骤(3):将颗粒化后得到的厌氧颗粒污泥加入厌氧反应器作为厌氧颗粒污泥床层,使其在厌氧反应过程中继续培养,所述厌氧反应器包括反应器壳体,所述反应器壳体内部由下至上依次间隔设置有布水器、Ⅰ级三相分离器、Ⅱ级三相分离器和沼气收集分离器,Ⅰ级三相分离器与所述反应器壳体底部之间为高密度反应区,是所述厌氧颗粒污泥床层所在区,Ⅰ、Ⅱ级三相分离器之间为低密度反应区,是悬浮厌氧污泥所在区,所述沼气收集分离器位于所述Ⅱ级三相分离器的上方,所述低密度反应区与高密度反应区之间通过设置在所述反应器壳体外部的内回流管相连通,所述沼气收集分离器的集水空间与高密度反应区之间通过设置在所述反应器壳体外部的外回流管相连通,待处理废水从所述反应器侧向底部进入高密度反应区,与厌氧颗粒污泥床层进行厌氧反应,向上流动至所述I级三相分离器进行I级三相分离:气相携带部分液相通过中央提升管I接入所述沼气收集分离器进行气液分离,分离出来的液体进入所述所述沼气收集分离器的集水空间,固相厌氧颗粒污泥与I级三相分离器发生惯性分离后重力沉降返回高密度反应区,液相则通过I级三相分离器向上进入低密度反应区,液相在低密度反应区的悬浮厌氧污泥相中继续进行厌氧反应,向上流动至所述Ⅱ级三相分离器进行Ⅱ级三相分离:气相携带部分液相通过中央提升管II接入所述沼气收集分离器进行气液分离,分离出来的液体进入所述所述沼气收集分离器的集水空间,固相厌氧污泥与Ⅱ级三相分离器发生惯性分离后重力沉降返回低密度反应区,液相经过Ⅱ级三相分离器上部的沉淀区后排出反应器,内回流管中液相含有一定浓度的悬浮厌氧污泥,回流到高密度反应区,在待处理废水的环境中再生成厌氧颗粒污泥。

说明书

适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法

技术领域

本发明涉及一种厌氧颗粒污泥快速培养方法,尤其是一种适用于难降解炼油和化工废水厌氧生化处理的厌氧颗粒污泥的快速培养方法,属于石油、化工废水处理技术领域。

背景技术

炼油、化工废水升级达标的关键是生化处理,而生化处理工艺的关键则是厌氧生化处理。厌氧不仅可以通过COD的微生物还原来回收能量,可以通过改变难降解有机污染物(如多环芳烃类和杂环化合物类)的化学结构,使其可生化性提高以保障后续好氧生化的处理效果。

高效厌氧反应器内的微生物浓度更高,污泥浓度与粒径更大,有机容积负荷与水力负荷更高,抗水质与环境条件冲击能力更强,具有更高的有机污染物降解效能。在各类型高效厌氧反应器中,上流式厌氧污泥反应床(UASB)在污水处理领域的应用最为广泛。

但是,高效厌氧反应器目前主要集中在食品废水、啤酒废水、城市废水等易降解类型的废水。石油、化工高浓度废水的厌氧生化处理目前仍以水解酸化池、厌氧接触池为主,还没有应用高效厌氧反应器。这是因为:当将UASB应用于石油、化工有机废水时,复杂的有机污染组成加上频繁的水质水量冲击,使得高效厌氧污泥体系,特别是厌氧颗粒污泥的形成非常困难。而且还存在厌氧污泥流失、厌氧污泥浓度难以提高、微生物-污染物传质效率下降和有机容积负荷率低等缺陷,验证制约着生化系统处理效能的改进。

发明内容

为了克服现有技术下的上述缺陷,本发明的目的在于提供一种适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,经过该方法培养的厌氧颗粒污泥可适用于石油、化工领域高浓度废水的厌氧生化处理,使炼油和化工废水处理可以充分利用高效厌氧反应器的各种优势,显著提高炼油、化工高浓度有机废水的处理效果。

本发明的技术方案是:

一种适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,包括如下步骤:

(1)驯化:取污水处理场生化工艺的兼性污泥作为接种污泥;用乙酸钠溶液作为培养初期的有机基质,随着培养的进行,向有机基质中加入炼油、化工废水并逐渐增加炼油、化工废水的掺合比例直至以炼油、化工废水作为全部的培养用有机基质进行驯化培养;

(2)颗粒化:向驯化后的厌氧污泥中多批次投加丙烯酰胺聚合物和草炭土,促进厌氧污泥颗粒化。

在驯化步骤中,应保持有机基质的CODcr值为2000mg/L至5000mg/L范围内的某一个定值。

进一步地,在驯化步骤中,通过投加质量浓度在50g/L至100g/L范围内的NaHCO3溶液把培养体系的碱度值控制在2500mg/L至5500mg/L范围内;通过投加质量浓度在30g/L至50g/L范围内的NaOH溶液把培养体系的pH值控制在6.5至7.5范围内。

进一步地,在驯化步骤中,向培养体系中投加营养母液,每升培养体系中投加8mL至12mL的营养母液,每升营养母液中含有100g至180g的NH4Cl、15g至40g的KH2PO4、2g至10g的CaCl2·2H2O和2g至15g的MgSO4·4H2O,其余为水。

在驯化步骤中,优选向培养体系中投加微量元素母液,每升培养体系中投加1mL至2mL的微量元素母液,每升微量元素母液中含有1000mg至3000mg的FeCl3·4H2O,1000mg至3000mg的CoCl2·6H2O,500mg至1500mg的EDTA,200mg至1000mg的MnCl2·4H2O,50mg至200mg的Na2SeO3·5H2O,50mg至100mg的(NH4)6Mo7O24·4H2O,20mg至60mg的NiCl2·6H2O,10mg至60mg的H3BO3,40mg至60mg的ZnCl2,20mg至40mg的CuCl2·2H2O,其余为水。

驯化周期可以为10至30天;当每升培养体系的产气速率>40mL/d、甲烷体积分数>75%、厌氧污泥浓度>8g/L以及厌氧污泥的粒径中值>50μm时,可结束驯化。

所述接种污泥优选取自炼油废水处理场A/O池、SBR池的未经物化处理过的污泥。

对于前述任意一种所述的适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法,在颗粒化步骤中,每批次投加丙烯酰胺聚合物和草炭土的顺序优选为先草炭土后丙烯酰胺聚合物,每升培养体系中草炭土的总投加量可以为500mg至1000mg,每升培养体系中丙烯酰胺聚合物的总投加量可以为50mg至100mg。

所投加的草炭土优选为:堆积密度>0.6kg/L,腐殖酸含量>40%,pH值为5.5至6.5,粒径范围为100目至300目;所投加的丙烯酰胺聚合物优选为:阳离子度为40%至60%,相对分子质量范围为800万至1200万。

颗粒化周期可以为30至60天;优选当培养体系的比产甲烷活性>0.2LCH4/g(VSS·d)、厌氧颗粒污泥的浓度达到>20g/L以及厌氧颗粒污泥的粒径范围达到0.12mm至5.0mm时,结束颗粒化。

所述适于炼油和化工废水处理的厌氧颗粒污泥快速培养方法还可以包括步骤(3):将颗粒化后得到的厌氧颗粒污泥加入厌氧反应器作为厌氧颗粒污泥床层,使其在厌氧反应过程中继续培养,所述厌氧反应器包括反应器壳体,所述反应器壳体内部由下至上依次间隔设置有布水器、Ⅰ级三相分离器、Ⅱ级三相分离器和沼气收集分离器,Ⅰ级三相分离器与所述反应器壳体底部之间为高密度反应区,是所述厌氧颗粒污泥床层所在区,Ⅰ、Ⅱ级三相分离器之间为低密度反应区,是悬浮厌氧污泥所在区,所述沼气收集分离器位于所述Ⅱ级三相分离器的上方,所述低密度反应区与高密度反应区之间通过设置在所述反应器壳体外部的内回流管相连通,所述沼气收集分离器的集水空间与高密度反应区之间通过设置在所述反应器壳体外部的外回流管相连通,待处理废水从所述反应器侧向底部进入高密度反应区,与厌氧颗粒污泥床层进行厌氧反应,向上流动至所述I级三相分离器进行I级三相分离:气相携带部分液相通过中央提升管I接入所述沼气收集分离器进行气液分离,分离出来的液体进入所述所述沼气收集分离器的集水空间,固相厌氧颗粒污泥与I级三相分离器发生惯性分离后重力沉降返回高密度反应区,液相则通过I级三相分离器向上进入低密度反应区,液相在低密度反应区的悬浮厌氧污泥相中继续进行厌氧反应,向上流动至所述Ⅱ级三相分离器进行Ⅱ级三相分离:气相携带部分液相通过中央提升管II接入所述沼气收集分离器进行气液分离,分离出来的液体进入所述所述沼气收集分离器的集水空间,固相厌氧污泥与Ⅱ级三相分离器发生惯性分离后重力沉降返回低密度反应区,液相经过Ⅱ级三相分离器上部的沉淀区后排出反应器,内回流管中液相含有一定浓度的悬浮厌氧污泥,回流到高密度反应区,在待处理废水的环境中再生成厌氧颗粒污泥。

本发明的有益效果为:

本发明是根据炼油、化工废水的特性提出的专门针对其生化处理用的厌氧颗粒污泥的快速培养方法,突破了难降解污染物组成对厌氧污泥颗粒化的不利影响,该方法培养出的厌氧颗粒污泥的单位体积微生物量显著提高,污泥浓度与粒径更大,有机容积负荷与水力负荷更高,抗水质与环境条件冲击能力更强,具有更高的有机污染物降解效能,对炼油、化工废水的生化处理效能明显提升,从而解决了以往传统厌氧生化工艺在处理炼油、化工废水时调试时间过长、效果不佳的问题。

本发明的方法使得在炼油、化工废水的生化处理工艺流程中增加高效厌氧反应器成为可能,使应用高效厌氧反应器的诸多优点可以为炼油、化工废水的生化处理所利用,从而有助于提升生化系统的处理效能,抵消有机污染负荷增加、可生化性变差带来的不利影响,继续保障达标排放,可以较短流程实现较高的单元效率;并具有节约基建投资,减少占地的优势。