申请日2017.11.21

公开(公告)日2018.02.23

IPC分类号C02F9/06; C02F103/18

摘要

本发明公开了一种高氨氮脱硫废水达标处理与回用系统及方法,包括脱硫塔、废水预沉池、第一多介质过滤器、超滤系统、单多价离子分离电渗析系统、pH调节反应沉淀池、碱加药装置、污泥处置系统、第二多介质过滤器、保安过滤器、脱气膜脱氨系统与产水箱及酸加药装置,该系统及方法能够实现电厂脱硫废水的回用,并使排放的脱硫废水达到排放标准。

摘要附图

权利要求书

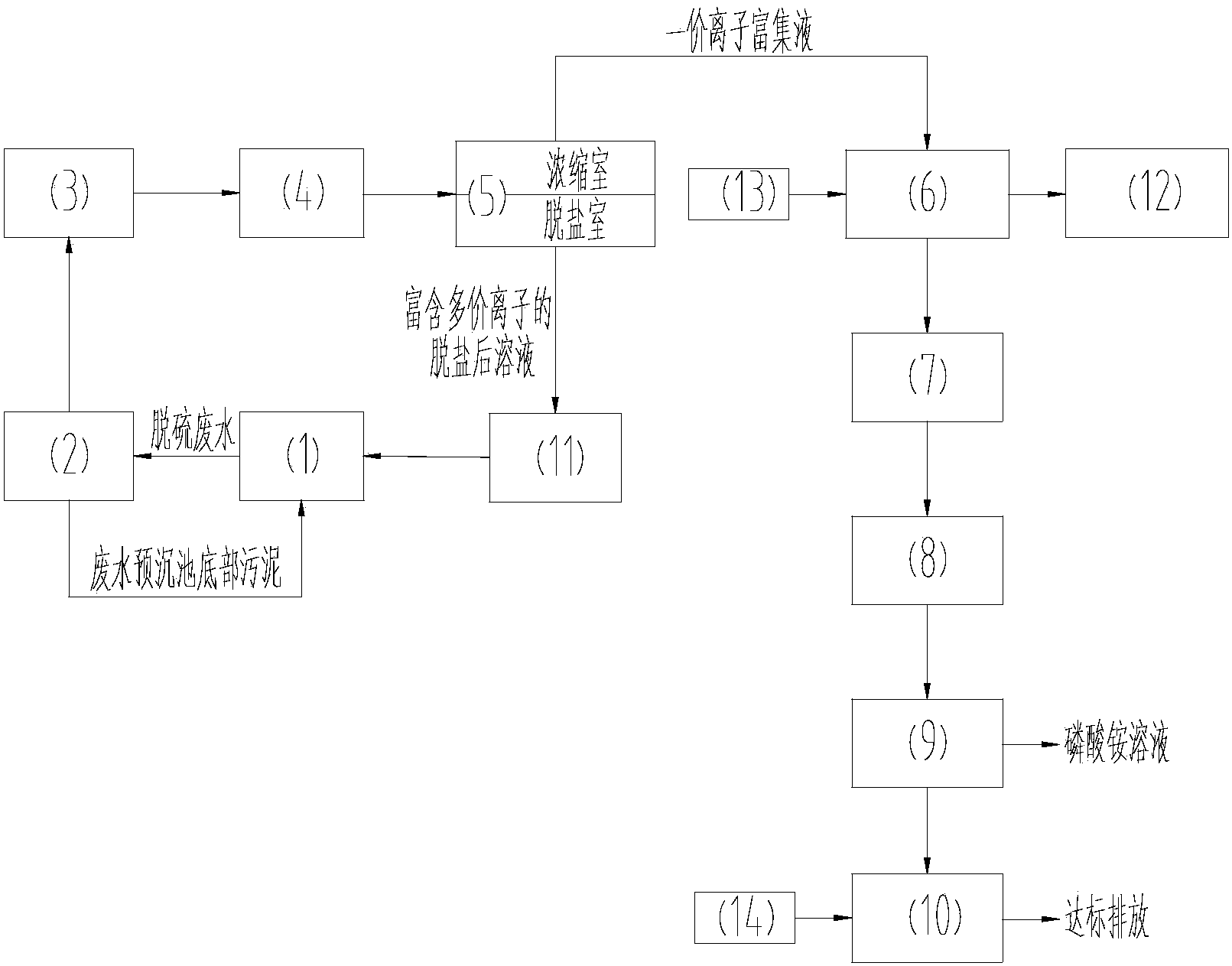

1.一种高氨氮脱硫废水达标处理与回用系统,其特征在于,包括脱硫塔(1)、废水预沉池(2)、第一多介质过滤器(3)、超滤系统(4)、单多价离子分离电渗析系统(5)、pH调节反应沉淀池(6)、碱加药装置(13)、污泥处置系统(12)、第二多介质过滤器(7)、保安过滤器(8)、脱气膜脱氨系统(9)与产水箱(10)及酸加药装置(14);

脱硫塔(1)的出口经废水预沉池(2)、第一多介质过滤器(3)及超滤系统(4)后分为两路,其中一路与单多价离子分离电渗析系统(5)中的浓缩室相连通,另一路与单多价离子分离电渗析系统(5)中的脱盐室相连通,其中,脱盐室的出口与回用水箱(11)的入口相连通,回用水箱(11)的出口与脱硫塔(1)的入水口相连通,浓缩室的出口与pH调节反应沉淀池(6)的入口相连通,碱加药装置(13)的出口与pH调节反应沉淀池(6)的入口相连通,pH调节反应沉淀池(6)的底部出口与污泥处置系统(12)相连通,pH调节反应沉淀池(6)的液体出口依次经第二多介质过滤器(7)、保安过滤器(8)及脱气膜脱氨系统(9)与产水箱(10)相连通,酸加药装置(14)与产水箱(10)相连通。

2.根据权利要求1所述的高氨氮脱硫废水达标处理与回用系统,其特征在于,废水预沉池(2)底部的污泥出口与脱硫塔(1)的入口相连通。

3.一种高氨氮脱硫废水达标处理与回用方法,其特征在于,基于权利要求1所述的高氨氮脱硫废水达标处理与回用系统,包括以下步骤:

1)脱硫塔(1)输出的电厂脱硫废水进入到废水预沉池(2)中进行均质及预沉,废水预沉池(2)输出的电厂脱硫废水依次经第一多介质过滤器(3)及超滤系统(4)过滤后分为两路,其中一路进入到单多价离子分离电渗析系统(5)中的浓缩室中,另一路进入到单多价离子分离电渗析系统(5)中的脱盐室中,单多价离子分离电渗析系统(5)中脱盐室输出的富含多价离子的脱盐后溶液进入到回用水箱(11)中,回用水箱(11)中的水进入到脱硫塔(1)中回用,单多价离子分离电渗析系统(5)中浓缩室输出的一价离子富集液进入到pH调节反应沉淀池(6)中,通过碱加药装置(13)向pH调节反应沉淀池(6)加入碱液,使pH调节反应沉淀池(6)中一价离子富集液的pH值调节至10-11,进而使一价离子富集液中的氮氨以氨分子的形式存在,并使一价离子富集液中的重金属离子沉淀,其中,pH调节反应沉淀池(6)输出的沉淀物进入到污泥处置系统(12)中进行处理,pH调节反应沉淀池(6)输出的电厂脱硫废水依次经第二多介质过滤器(7)过滤及保安过滤器(8)过滤后进入到脱气膜脱氨系统(9)中,其中,脱气膜脱氨系统(9)输出的产水进入到产水箱(10)中,脱气膜脱氨系统(9)输出的磷酸铵溶液作为产物再利用,通过酸加药装置(14)向产水箱(10)中加入酸液,使产水箱(10)中水的pH值调节至6-9,以达到排放标准。

4.根据权利要求3所述的高氨氮脱硫废水达标处理与回用方法,其特征在于,进入到单多价离子分离电渗析系统(5)的浓缩室中电厂脱硫废水的量为所有电厂脱硫废水的量的10%-30%。

5.根据权利要求3所述的高氨氮脱硫废水达标处理与回用方法,其特征在于,在脱盐室中,电厂脱硫废水中的一价阴离子透过单价阴离子选择性交换膜进入浓缩室,电厂脱硫废水中一价阳离子通过单价阳离子选择性交换膜进入浓缩室,使电厂脱硫废水中的多价离子被截留在脱盐室中,实现电厂脱硫废水中多价离子与一价离子的分离,使脱盐室内脱盐后溶液中二价离子的浓度保持不变,避免电厂脱硫废水中的难溶盐析出,脱盐室输出的富含多价离子的脱盐后溶液进入到回用水箱(11)中。

6.根据权利要求5所述的高氨氮脱硫废水达标处理与回用方法,其特征在于,在浓缩室中,电厂脱硫废水与脱盐室迁移进入的一价离子进行混合,形成一价离子富集液,一价离子富集液中难溶电解质的溶解度随一价离子富集液含盐量的增加而升高,避免一价离子富集液结垢。

说明书

一种高氨氮脱硫废水达标处理与回用系统及方法

技术领域

本发明属于废水处理领域,涉及一种高氨氮脱硫废水达标处理与回用系统及方法。

背景技术

2015年相关数据显示,我国火力发电装机容量占全国发电装机容量65.92%,其中燃煤发电装机容量占全国发电装机容量的59.01%。随着环保要求的提高,全国煤电机组配备脱硫设施比例接近100%,而其中以石灰石、石灰、氧化镁等为脱硫剂的湿法烟气脱硫工艺是我国火力发电行业市场占有率最高的烟气脱硫技术。不过该工艺在脱硫过程中为了防止脱硫循环浆液中氯离子浓度超过规定值和保证石膏质量,同时维持脱硫装置浆液循环系统物质的平衡,会排放一部分脱硫废水,脱硫废水具有“高污染性、高浊度、高硬度、高盐分、强腐蚀性以及水质水量变化大”的特征,是电厂最难处理的废水之一。

目前,国内普遍采用的化学沉淀絮凝处理工艺(俗称三联箱工艺),可以除去废水中重金属和悬浮物等污染物,不过处理后的脱硫废水虽然可以达到《污水综合排放标准》(GB 8978-1996)的相关要求,但工艺存在药剂消耗量大、污泥产量大等缺点,实际运行过程中,由于许多电厂废水旋流器等运行情况较差,脱硫废水悬浮物偏高以及石灰石加药系统中石灰粉仓板结、加药管堵塞等现象经常发生,致使处理系统设备故障率较高、处理效果不稳定,另外该工艺处理后的脱硫废水仍然含有大量的致垢离子和腐蚀性离子(Cl-),处理后脱硫废水回用和排放都受到限制。

另外,近年来为满足火电厂节水工作要求,脱硫系统工艺水已逐步采用城市中水、循环水排污水等氨氮含量较高的废水进行替代,同时由于火电厂超净排放改造完成,脱硫系统上级脱硝系统存在氨逃逸问题,造成较多电厂脱硫废水中氨氮超标,部分电厂脱硫废水氨氮浓度甚至高于500mg/L。水体中氮素含量太多会导致水体富营养化,进而造成一系列的严重后果,例如水体中氨氮的存在,致使光合微生物(大多数为藻类)的数量增加,即水体发生富营养化现象,会造成水处理系统滤池堵塞,增加了水处理的费用;妨碍水上运动;藻类代谢的最终产物又可产生引起有色度和味道的化合物以及蓝-绿藻类产生的毒素,造成家畜损伤,鱼类死亡等一些列问题。但是目前传统脱硫废水处理系统对氨氮没有去除效果,处理后氨氮指标无法满足《污水综合排放标准》(GB 8978-1996)对氨氮的排放要求。

综合来看,实现脱硫废水的达标处理,主要需解决悬浮物、重金属、氨氮等污染成分的去除;同时,若能将脱硫废水中的氯离子去除后,也能实现脱硫废水的回用。对于脱硫废水中氨氮的去除,考虑利用先进膜分离技术,解决膜分离过程中的膜污堵问题,实现低成本的氨氮分离与回收利用,对该过程主要涉及的技术原理与待解决的问题分析如下。

脱气膜技术是一种使用微孔疏水膜将气液两相分开的技术,该技术利用膜孔提供气液两相间的传质界面,具有比表面积高、气液接触面积大等优点,是一种新型、有效的分离方法。利用脱气膜脱除氨氮的原理为:疏水微孔膜(聚四氟乙烯、聚丙烯、乳状液膜和偏聚氟乙烯等)把氨氮废水和吸收液(酸溶液)分隔于膜两侧,气体可从膜相中迁移,而液相水不能。通过调节pH值,使废水中离子态的NH4+转变为非离子态的挥发性NH3,气态的NH3通过膜扩散进入吸收液相被酸液吸收转变为NH4+。在膜内外两侧氨浓度差的推动下,NH3分子不断通过膜并使吸收液中NH4+得以积累,于是废水中氨氮得以去除。自脱气膜出现后,技术发展迅速,目前已在很多行业应用,例如:处理焦化厂生产中剩余氨和苯酚、处理甲胺或二甲胺和某些有害有机物,以及高浓度氨氮废水脱氨与铵盐富集。不过在利用脱气膜脱除氨氮过程中,必须调节废水至强碱性,从而使氨氮能够转化为气态氨分子被脱气膜脱除,由于脱硫废水中钙、镁等致垢离子含量极高,当调节脱硫废水至强碱性时,大量钙镁离子将形成固体物析出,造成脱气膜的结垢、污堵,因此无法直接应用脱气膜工艺处理脱硫废水。若在脱气膜前设置加药软化工艺,需投加大量碱液和碳酸钠,存在软化药剂费用高,污泥产量大等问题。

电渗析是利用离子交换膜对阴阳离子的选择透过性能,在电场作用下,通过阴阳离子的定向迁移,实现电解质溶液的分离、提纯和浓缩的目的,其最基本的用途是用于水溶液的脱盐或浓缩。单多价分离膜电渗析是一种新型电渗析技术,采用一种特殊的离子选择性透过膜,以具备对不同水合离子半径离子的选择透过功能,使水中一价离子透过,截留多价离子,达到单多价离子分离的目的。在脱硫废水处理技术领域,现有单多价分离膜电渗析主要用于化学软化后的脱硫废水的分盐处理,用于将硫酸钠与氯化钠分离后生产精制盐,未见将其直接应用于脱硫废水原水的单多价离子分离处理。

发明内容

本发明的目的在于克服上述现有技术的缺点,提供了一种高氨氮脱硫废水达标处理与回用系统及方法,该系统及方法能够电厂脱硫废水的回用,并使排放的脱硫废水达到排放标准。

为达到上述目的,本发明所述的高氨氮脱硫废水达标处理与回用系统包括脱硫塔、废水预沉池、第一多介质过滤器、超滤系统、单多价离子分离电渗析系统、pH调节反应沉淀池、碱加药装置、污泥处置系统、第二多介质过滤器、保安过滤器、脱气膜脱氨系统与产水箱及酸加药装置;

脱硫塔的出口经废水预沉池、第一多介质过滤器及超滤系统后分为两路,其中一路与单多价离子分离电渗析系统中的浓缩室相连通,另一路与单多价离子分离电渗析系统中的脱盐室相连通,其中,脱盐室的出口与回用水箱的入口相连通,回用水箱的出口与脱硫塔的入水口相连通,浓缩室的出口与pH调节反应沉淀池的入口相连通,碱加药装置的出口与pH调节反应沉淀池的入口相连通,pH调节反应沉淀池的底部出口与污泥处置系统相连通,pH调节反应沉淀池的液体出口依次经第二多介质过滤器、保安过滤器及脱气膜脱氨系统与产水箱相连通,酸加药装置与产水箱相连通。

废水预沉池底部的污泥出口与脱硫塔的入口相连通。

本发明所述的高氨氮脱硫废水达标处理与回用方法包括以下步骤:

1)脱硫塔输出的电厂脱硫废水进入到废水预沉池中进行均质及预沉,废水预沉池输出的电厂脱硫废水依次经第一多介质过滤器及超滤系统过滤后分为两路,其中一路进入到单多价离子分离电渗析系统中的浓缩室中,另一路进入到单多价离子分离电渗析系统中的脱盐室中,单多价离子分离电渗析系统中脱盐室输出的富含多价离子的脱盐后溶液进入到回用水箱中,回用水箱中的水进入到脱硫塔中回用,单多价离子分离电渗析系统中浓缩室输出的一价离子富集液进入到pH调节反应沉淀池中,通过碱加药装置向pH调节反应沉淀池加入碱液,使pH调节反应沉淀池中一价离子富集液的pH值调节至10-11,进而使一价离子富集液中的氮氨以氨分子的形式存在,并使一价离子富集液中的重金属离子沉淀,其中,pH调节反应沉淀池输出的沉淀物进入到污泥处置系统中进行处理,pH调节反应沉淀池输出的电厂脱硫废水依次经第二多介质过滤器过滤及保安过滤器过滤后进入到脱气膜脱氨系统中,其中,脱气膜脱氨系统输出的产水进入到产水箱中,脱气膜脱氨系统输出的磷酸铵溶液作为产物再利用,通过酸加药装置向产水箱中加入酸液,使产水箱中水的pH值调节至6-9,以达到排放标准。

进入到单多价离子分离电渗析系统的浓缩室中电厂脱硫废水的量为所有电厂脱硫废水的量的10%-30%。

电厂脱硫废水中的一价阴离子透过单价阴离子选择性交换膜进入浓缩室,电厂脱硫废水中一价阳离子通过单价阳离子选择性交换膜进入浓缩室,使电厂脱硫废水中的多价离子被截留在脱盐室中,实现电厂脱硫废水中多价离子与一价离子的分离,使脱盐室内脱盐后溶液中二价离子的浓度保持不变,避免电厂脱硫废水中的难溶盐析出,脱盐室输出的含多价离子的脱盐后溶液进入到回用水箱中。

在浓缩室中,电厂脱硫废水与脱盐室迁移进入的一价离子进行混合,形成一价离子富集液,一价离子富集液中难溶电解质的溶解度随一价离子富集液含盐量的增加而升高,避免一价离子富集液结垢。

本发明具有以下有益效果:

本发明所述的高氨氮脱硫废水达标处理与回用系统及方法在具体操作时,废水预沉池输出的电厂脱硫废水依次经第一多介质过滤器及超滤系统过滤后分为两路,其中一路进入到单多价离子分离电渗析系统的浓缩室中,另一路进入到单多价离子分离电渗析系统的脱盐室中,其中,超滤后电厂脱硫废水SDI<5,pH值为5-7,以达到后续单多价离子分离电渗析的进水要求,同时中性或偏酸性条件有利于延长单多价选择性离子交换膜的使用寿命;同时脱盐室输出的电厂脱硫废水为富含多价离子的脱盐后溶液,浓缩室输出的电厂脱硫废水为一价离子富集液,脱盐后溶液中多价离子的浓度与原电厂脱硫废水中多价离子的浓度相同,不存在结垢风险,脱盐后溶液直接进入到脱硫塔中回用,一价离子富集液经pH调节反应沉淀池去除重金属离子,再经第二多介质过滤器及保安过滤器过滤后进入到脱气膜脱氨系统中,然后再经脱气膜脱氨系统除去电厂脱硫废水中的氨氮后进入到产水箱中,最后通过酸加药装置调节pH值,以达到排放标准。其中,需要说明的是,本发明采用单多价离子分离电渗析工艺实现电厂脱硫废水中单多价离子的分离,以实现电厂脱硫废水的软化,避免使用化学软化带来的药剂费用高及产生大量污泥的问题,另一方面,该工艺动力能耗低、安全系数高,并且可以克服盐溶液渗透压力限制,浓缩室中一价离子富集液的含盐量可以达到15%-20%,实现较高的水回收率。