申请日2017.11.17

公开(公告)日2018.02.09

IPC分类号C02F9/06; C02F101/12; C02F101/20; C02F101/30

摘要

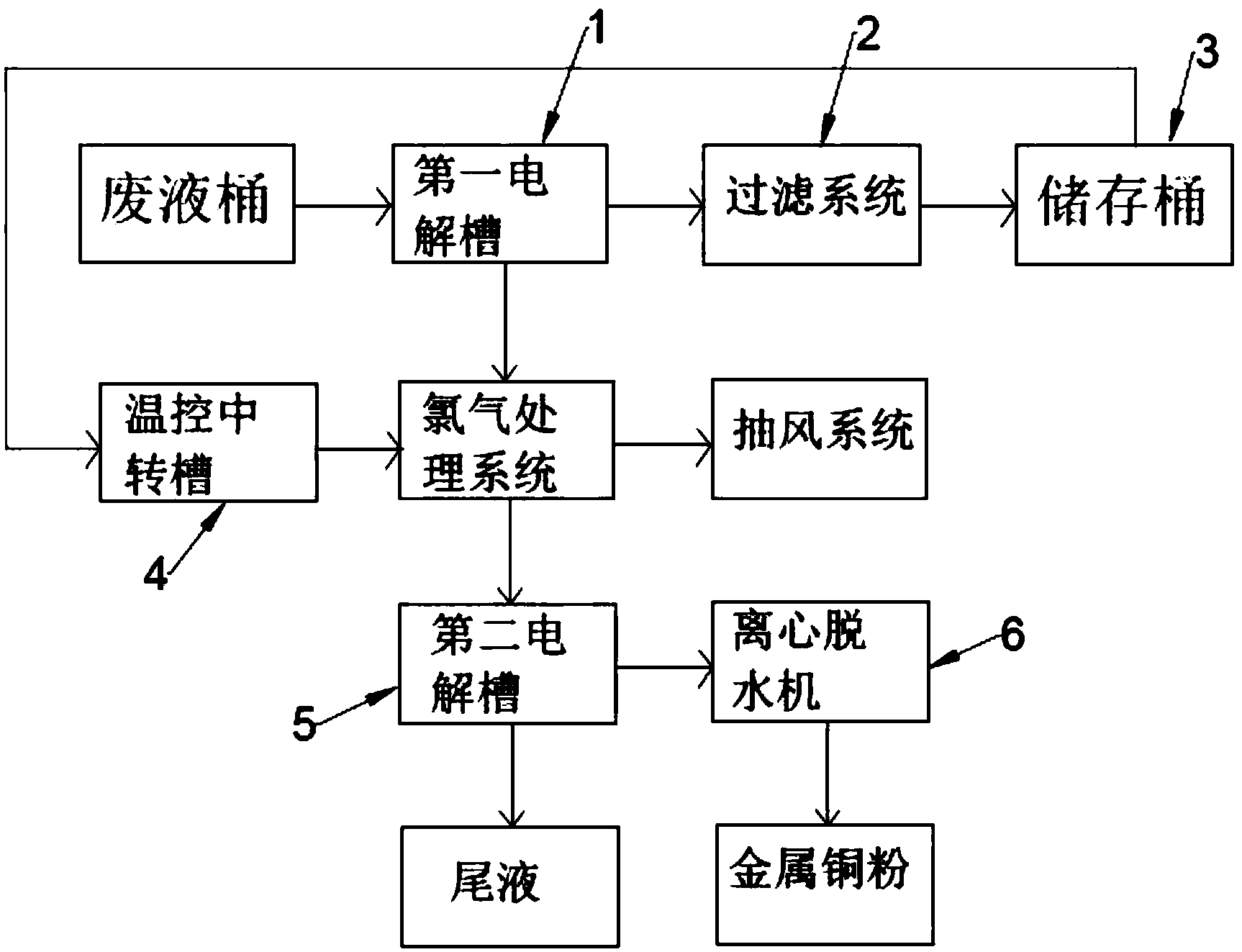

本发明揭示一种混酸废水的回收处理方法,其包括以下步骤:将混酸废水通入第一电解槽中,混酸废水中的有机物杂质由液态形成固态;将第一次电解后的混酸废水过滤;将过滤后的混酸废水引入温控中转槽中,将混酸废水的温度调节至40~50℃;将调温后的混酸废水中引入第二电解槽中,混酸废水中的铜离子析出形成铜粉。本申请的混酸废水的回收处理方法通过电解的方法将水分解成氢气和氧气,通过氧气将废水中的各类有机物杂质氧化还原形成固态,操作时间短,有机物的去除率高,过滤后的废水再次电解提铜,并将氯气回收制成漂白水,留存的尾液循环使用,达到充分利用资源,节能环保的效果。

摘要附图

权利要求书

1.一种混酸废水的回收处理方法,其特征在于,包括以下步骤:

将混酸废水通入第一电解槽中,第一电解槽包括阴极板和阳极板,阴极板和阳极板的通电电流大于500A/㎡,第一电解槽内的温度为40~50℃,电解时间为40~60分钟,混酸废水中的有机物杂质由液态形成固态;

将第一次电解后的混酸废水过滤,除去其中的固态杂质;

将过滤后的混酸废水引入温控中转槽中,将混酸废水的温度调节至40~50℃;

将调温后的混酸废水中引入第二电解槽中,第二电解槽包括阴极和阳极,阴极和阳极的通电电流大于300A/㎡,第二电解槽内的温度为40~50℃,电解时间为3~4小时,混酸废水中的铜离子析出形成铜粉,电解后的尾液留存回用,尾液的铜离子含量低于0.05%。

2.根据权利要求1所述的混酸废水的回收处理方法,其特征在于,将第一电解槽和第二电解槽产生的氯气回收处理,生成漂白水。

3.根据权利要求2所述的混酸废水的回收处理方法,其特征在于,将电解获得的铜粉离心脱水处理。

4.根据权利要求2所述的混酸废水的回收处理方法,其特征在于,所述阴极板为金属钛,所述阳极板为钛合金。

说明书

一种混酸废水的回收处理方法

技术领域

本发明涉及混酸类废水回收技术领域,具体地,涉及一种混酸废水的回收处理方法。

背景技术

在食品加工厂的加工生产中,会使用多种酸类进行加工处理,最终产生的废水中会含有多种酸类,形成混酸废水,其中含有70%的盐酸、2%的硫酸、2%的含苯有机物杂质、1%的铜离子及2%的其它类有机物。由于食品加工中产生的废水混酸废水较多,如果直接排放则会污染环境,而且浪费其中可重复利用的资源,如铜离子和酸。若按照常规的电解方法直接电解混酸废水来提取铜离子,废水中含有有机物杂质,会堵塞阳极膜,电解困难。如若预先去除废水中的含苯有机物杂质再电解,含苯有机物的去除方法是通过使用苯类有机物加入混酸废水中进行萃取,此种方法成本高,且去除率不高,操作不稳定。目前,没有一种较为经济高效的方法对混酸废水进行回收处理。

发明内容

针对现有技术的不足,本发明提供一种混酸废水的回收处理方法。

本发明公开的一种混酸废水的回收处理方法,其包括以下步骤:

将混酸废水通入第一电解槽中,第一电解槽包括阴极板和阳极板,阴极板和阳极板的通电电流大于500A/㎡,第一电解槽内的温度为40~50℃,电解时间为40~60分钟,混酸废水中的有机物杂质由液态形成固态;

将第一次电解后的混酸废水过滤,除去其中的固态杂质;

将过滤后的混酸废水引入温控中转槽中,将混酸废水的温度调节至40~50℃;

将调温后的混酸废水中引入第二电解槽中,第二电解槽包括阴极和阳极,阴极和阳极的通电电流大于300A/㎡,第二电解槽内的温度为40~50℃,电解时间为3~4小时,混酸废水中的铜离子析出形成铜粉,电解后的尾液留存回用,尾液的铜离子含量低于0.05%。

根据本发明的一实施方式,将第一电解槽和第二电解槽产生的氯气回收处理,生成漂白水。

根据本发明的一实施方式,将电解获得的铜粉离心脱水处理。

根据本发明的一实施方式,上述阴极板为金属钛,阳极板为钛合金。

与现有技术相比,本发明可以获得包括以下技术效果:

本申请的混酸废水的回收处理方法通过电解的方法将水分解成氢气和氧气,通过氧气将废水中的各类有机物杂质氧化还原形成固态,操作时间短,有机物的去除率高,过滤后的废水再次电解提铜,并将氯气回收制成漂白水,留存的尾液循环使用,达到充分利用资源,节能环保的效果。