申请日2015.09.02

公开(公告)日2015.11.25

IPC分类号C02F3/30

摘要

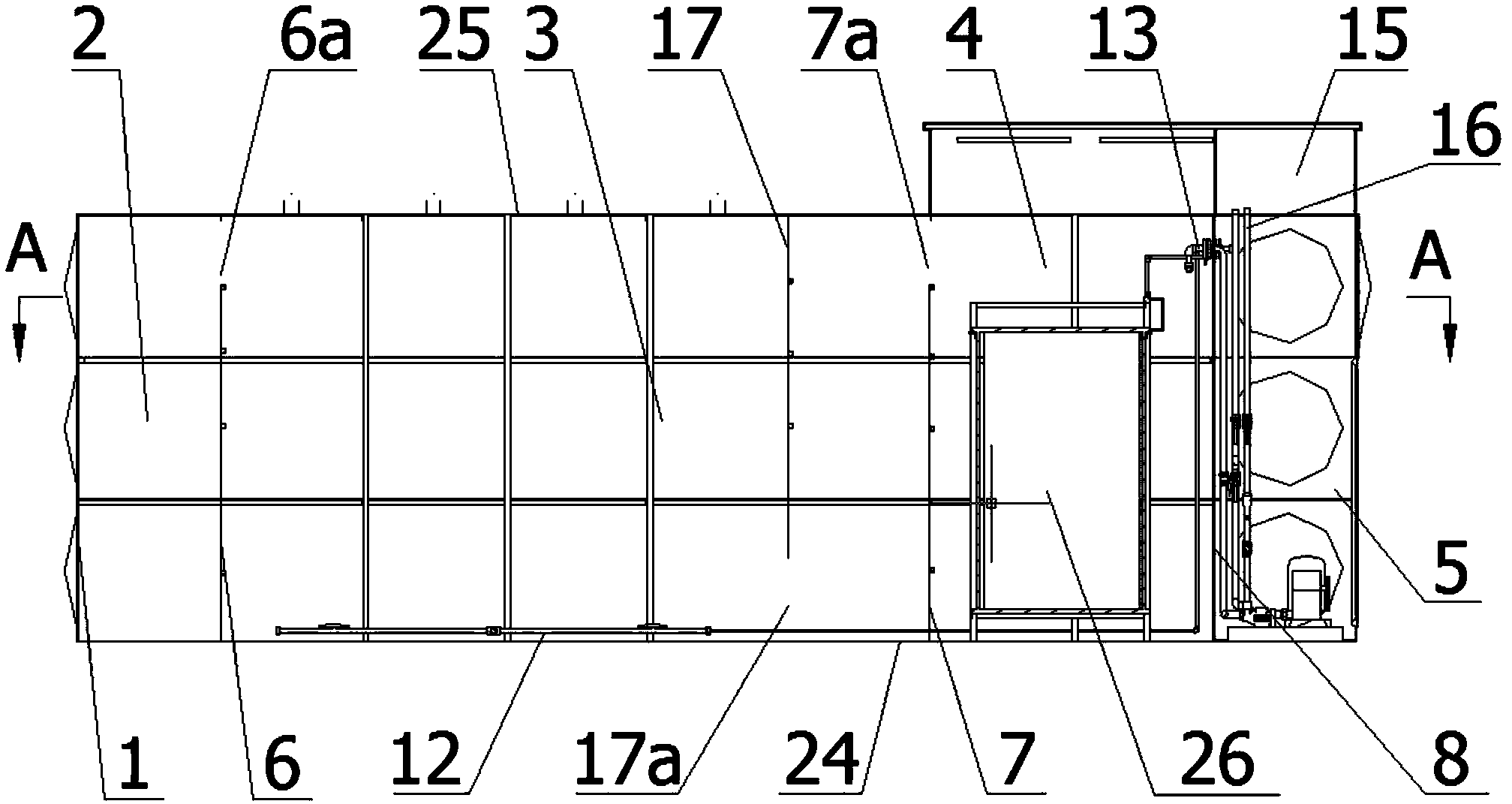

本发明公开了一种新型一体化污水处理装置及其制造工艺,该装置包括壳体及用于将壳体内部空间从左到右依次分割为厌氧区、曝气区、膜区、设备间的第一溢流隔板、第二溢流隔板、隔板,所述壳体由若干矩形平板和若干矩形凸板拼焊而成。该装置将设备间与厌氧区、曝气区、膜区设置为一体,无需另建设备房,降低了成本,设备间独立隔离,提便于设备维护;同时,由于壳体采用矩形平板和矩形凸板拼接而成,制造时,可将物料运送至现场后再制作安装,节约了运输、吊装成本,缩短了设备制作的工期,同时,克服了设备尺寸较大,现场进场难度大的问题。

摘要附图

权利要求书

1.一种新型一体化污水处理装置,其特征在于:包括壳体及用于将壳体内部空间从左到 右依次分割为厌氧区、曝气区、膜区、设备间的第一溢流隔板、第二溢流隔板、隔板;

所述第一溢流隔板顶部设有用于将厌氧区内已处理污水溢流进入曝气区的第一开口;

所述第二溢流隔板顶部设有用于将曝气区内已处理污水溢流进入膜区的第二开口;

所述曝气区内设有用于防止厌氧区内溢流出的污水直接进入膜区的导流板,所述导流板 底部设有第三开口;

所述设备间内设有电控箱、用于向曝气区和膜区曝气的风机以及用于将膜区内已处理的 污水抽离膜区的水泵,所述风机与曝气区及膜区之间设有曝气管道,所述膜区和水泵之间设 有抽水管道;

所述壳体为箱体结构,所述壳体材料为不锈钢,所述壳体包括底板、侧板、顶板,所述 壳体底板由若干矩形平板拼焊而成,所述侧板和顶板由若干矩形凸板拼焊而成;

所述厌氧区侧板顶部设有污水进水口。

2.根据权利要求1所述的一种新型一体化污水处理装置,其特征在于:所述设备间上方 设有清水收集区,所述水泵与该清水收集区之间设有出水管道。

3.根据权利要求1所述的一种新型一体化污水处理装置,其特征在于:所述矩形凸板上 设有用于增大薄板承载能力的球形外凸结构。

4.根据权利要求1所述的一种新型一体化污水处理装置,其特征在于:所述侧板包括垂 直设置在底板上的第一层侧板、设置在第一层侧板上的第二层侧板、设置在第二层侧板上的 第三层侧板,所述第一层侧板、第二层侧板、第三层侧板均由矩形凸板拼焊而成,所述底板 厚度t>第一层侧板厚度t1>第二层侧板厚度t2>第三层侧板厚度t3≥顶板厚度t4。

5.一种新型一体化污水处理装置的制造工艺,其特征在于:包括以下步骤:

1)根据所需制作安装的一体化污水处理装置制备物料,所述物料中包括矩形平板和矩形 凸板;

2)将物料运送至安装现场;

3)用若干矩形平板拼焊成底板;

4)用若干矩形凸板在底板上拼焊成侧板,使其与底板组成箱体结构;

5)焊接第一溢流隔板、第二溢流隔板、隔板,将已有箱体依次分割为厌氧区、曝气区、 膜区和设备间;

6)在曝气区内焊接导流板;

7)将电控箱、水泵、风机安装在设备间内,同时连接曝气管道和抽水管道,在膜区内放 入膜组件;

8)用煤油试漏法检测箱体是否有渗漏现象,若有渗漏,则对渗漏处补焊,此步骤需重复 进行,直至无渗漏现象发生;

9)焊接顶板。

6.根据权利要去5所述的一种新型一体化污水处理装置的制造工艺,其特征在于:步骤 4)中侧板焊接时,采用由下至上的方式进行焊接。

7.根据权利要求5所述的一种新型一体化污水处理装置的制造工艺,其特征在于:步骤 4)中侧板焊接过程包括以下步骤:

a)将第一层侧板垂直焊接在底板上;

b)将第二层侧板焊接在第一层侧板上;

c)将第三层侧板焊接在第二层侧板上。

8.根据权利要求5所述的一种新型一体化污水处理装置的制造工艺,其特征在于:步骤 3)、4)、5)、6)、8)、9)焊接时采用氩弧焊。

9.根据权利要求8所述的一种新型一体化污水处理装置的制造工艺,其特征在于:焊接 时,焊枪在箱体内进行焊接,箱体外采用自然冷却方式进行冷却。

10.根据权利要求5所述的一种新型一体化污水处理装置的制造工艺,其特征在于:步骤 3)、4)、5)、6)、9)焊接时,先点焊,再满焊。

说明书

一种新型一体化污水处理装置及其制造工艺

技术领域

本发明涉及一种污水处理装置及其制作安装方法,具体涉及一种新型一体化污水处理装 置及其制造工艺。

背景技术

随着我国工业化程度的提高、城镇化速度的加快,未经组织排放的生活污水对环境造成 的危害问题日益严峻,然而,在进行大规模污水集中处理时,必然进行相应的管网的建设, 需要庞大的管网系统和中途提升泵站,前期投资大,导致目前覆盖区域有限,部分地区的生 活污水、养殖废水、医疗废水无法得到处理。目前,市面上已有一些一体化污水处理装置, 但这些一体化污水处理装置存在以下几个方面问题:

1、集成度不高,设备需要单独修建设备间,成本高,维护不方便;

2、设备尺寸较大,现场进场难度大,设备的运输、吊装费用高;

3、材质为碳钢,需要进行防腐处理,费用高、工期长、对环境污染大、对操作工人健康 影响大,易患职业病。

发明内容

有鉴于此,本发明的目的在提供一种高度集成的、维护方便、便于运输的新型一体化的 污水处理装置以及该装置制造工艺。

为达到上述目的,本发明提供如下技术方案:

一种新型一体化污水处理装置,包括壳体及用于将壳体内部空间从左到右依次分割为厌 氧区、曝气区、膜区、设备间的第一溢流隔板、第二溢流隔板、隔板;

所述第一溢流隔板顶部设有用于将厌氧区内已处理污水溢流进入曝气区的第一开口;

所述第二溢流隔板顶部设有用于将曝气区内已处理污水溢流进入膜区的第二开口;

所述曝气区内设有用于防止厌氧区内溢流出的污水直接进入膜区的导流板,所述导流板 底部设有第三开口;

所述设备间内设有电控箱、用于向曝气区和膜区曝气的风机以及用于将膜区内已处理的 污水抽离膜区的水泵,所述风机与曝气区和膜区之间设有曝气管道,所述膜区和水泵之间设 有抽水管道;

所述壳体为箱体结构,所述壳体材料为不锈钢,所述壳体包括底板、侧板、顶板,所述 壳体底板由若干矩形平板拼焊而成,所述侧板和顶板由若干矩形凸板拼焊而成;

所述厌氧区侧板顶部设有污水进水口。

进一步,所述设备间上方设有清水收集区,所述水泵与该清水收集区之间设有出水管道。

进一步,所述矩形凸板上设有用于增大薄板承载能力的球形外凸结构。

进一步,所述侧板包括垂直设置在底板上的第一层侧板、设置在第一层侧板上的第二层 侧板、设置在第二层侧板上的第三层侧板,所述第一层侧板、第二层侧板、第三层侧板均由 矩形凸板拼焊而成,所述底板厚度t>第一层侧板厚度t1>第二层侧板厚度t2>第三层侧板厚度 t3≥顶板厚度t4。

一种新型一体化污水处理装置的制造工艺,其特征在于:包括以下步骤:

1)根据所需制作安装的一体化污水处理装置制备物料,所述物料中包括矩形平板和矩形 凸板;

2)将物料运送至安装现场;

3)用若干矩形平板拼焊成底板;

4)用若干矩形凸板在底板上拼焊成侧板,使其与底板组成箱体结构;

5)焊接第一溢流隔板、第二溢流隔板、隔板,将已有箱体依次分割为厌氧区、曝气区、 膜区和设备间;

6)在曝气区内焊接导流板;

7)将电控箱、水泵、风机安装在设备间内,同时连接曝气管道和抽水管道,在膜区内放 入膜组件,

8)用煤油试漏法检测箱体是否有渗漏现象,若有渗漏,则对渗漏处补焊,此步骤需重复 进行,直至无渗漏现象发生;

9)焊接顶板。

进一步,步骤4)中侧板焊接时,采用由下至上的方式进行焊接。

进一步,步骤4)中侧板焊接过程包括以下步骤:

a)将第一层侧板垂直焊接在底板上;

b)将第二层侧板焊接在第一层侧板上;

c)将第三层侧板焊接在第二层侧板上。

进一步,步骤3)、4)、5)、6)、8)、9)焊接时采用氩弧焊。

进一步,焊接时,焊枪在箱体内进行焊接,箱体外采用自然冷却方式进行冷却。

进一步,步骤3)、4)、5)、6)、9)焊接时,先点焊,再满焊。

本发明的有益效果在于:

1、本发明的新型一体化污水处理装置将设备间和厌氧区、曝气区、膜区、设置为一体, 无需另外建设设备房,降低了建设成本;将设备间与其余工作区隔离,提高了防水效果,便 于设备的维护;壳体采用不锈钢材料,降低了设备防腐给环境和操作工人带来的伤害;壳体 采用矩形平板和矩形凸板拼焊结构,使得本发明的装置即可制作完成后运送至现场,也可将 无聊运送至现场后再制作;矩形凸板上设置的球形外凸结构使得壳体强度及承载能力得到提 升;侧板厚度由底板至顶板逐渐变小,节约了制造成本。

2、本发明的新型一体化污水处理装置的制造工艺,将备料运送至安装现场后再进行组装 焊接,节约了运输、吊装成本,缩短了设备制作的工期,克服了设备尺寸较大,现场进场难 度大的问题;同时,通过对侧板逐层焊接使得焊接质量得到了有效保证了。