申请日2015.04.10

公开(公告)日2015.07.22

IPC分类号C02F9/14

摘要

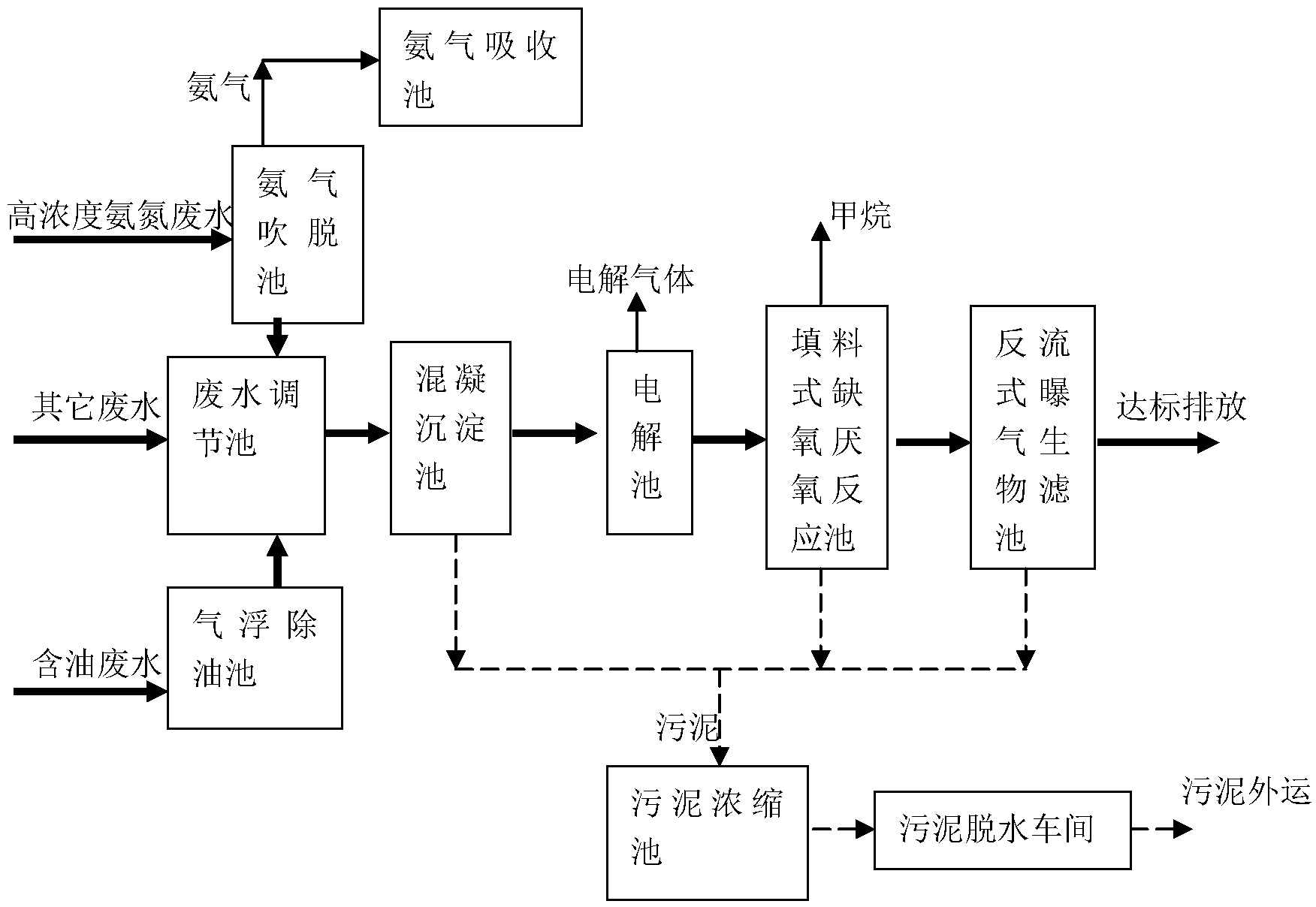

本发明涉及一种煤焦化废水处理系统,包括氨气吹脱池、氨气吸收池、气浮除油池、废水调节池、混凝沉淀池、电解池、填料式缺氧厌氧反应池、反流式曝气生物滤池;氨气吹脱池设置有脱氮助剂添加计量系统,氨气吸收池内有质量浓度为2-4%的硫酸溶液,气浮除油池从下至上依次为混合区和分离区,混凝沉淀池包括搅拌混合区和沉淀区,电解池为左右两室结构,分别为正极室和负极室,正极室和负极室的中下部连通,上部由隔板隔开,正极室和负极室分别设有正负两个电极板,正负两个电极板分别连接外部正负电源,填料式缺氧厌氧反应池包括通过折流板分隔成的兼氧段、缺氧段和厌氧段,反流式曝气生物滤池包括下流区、上流区和污泥区。

摘要附图

权利要求书

1.一种煤焦化废水处理系统,其特征在于:包括氨气吹脱池(1)、氨气吸 收池、气浮除油池(2)、废水调节池、混凝沉淀池(3)、电解池(4)、填料式 缺氧厌氧反应池(5)和反流式曝气生物滤池(6);

所述的氨气吹脱池底部设置有进水管(1-1),进水管连接有水泵,进水管 出口处设有布水三角锥(1-2),水泵进水口前设置有脱氮助剂添加计量系统 (1-3),氨气吹脱池的中部设有碱液添加入口(1-4),氨气吹脱池的上部设有 pH值测量装置(1-5),氨气吹脱池底部设置有曝气系统(1-6),氨气吹脱池的 出水口处设有气液分离器(1-7),氨气吹脱池的上盖设计成圆锥形,圆锥形顶 部设有氨气收集管(1-8),氨气收集管中设置有用于排出氨气的风扇,氨气收 集管与氨气吸收池连通,氨气吹脱池的出水口上部设有溢水堰(1-9),溢水堰 连接废水调节池的进水管;

所述的脱氮助剂添加计量系统添加的脱氮助剂按质量比计由20-60%丁酮、 20-60%的聚乙烯多胺盐类,20-40%的羟乙基纤维素醚和20-50%的次氯酸钠混合 而成,脱氮助剂的加入量为20-50ppm;

所述的氨气吸收池内有质量浓度为2-4%的硫酸溶液,吸收氨气后生成硫酸 铵回用;

所述的气浮除油池(2)包括进水管(2-1)和用于排出处理后水的出水管, 所述的气浮除油池从下至上依次为混合区(2-3)和分离区;所述的分离区包括 集水区(2-4)和位于集水区内的集油集渣区(2-5);所述气浮除油池的混合区 的下部设置有曝气盘(2-6),所述的曝气盘的上方设有布水管(2-2),所述的 布水管连接进水管(2-1),所述的曝气盘(2-6)通过曝气管连接有气浮除油池 外的鼓风机(2-7);所述的分离区内设有三相分离器(2-8),所述的三相分离 器包括导流板和位于导流板下方与导流板配合使用的三角导流环,所述的三角 导流环安装在气浮除油池的内壁上,所述的导流板的上部与分离区的形状相同, 所述的导流板的下部呈喇叭状,所述的导流板的下部的内径大于三角导流环的 内径;所述的分离区外壁的上部设有溢水堰(2-9),所述的溢水堰与出水管相 连;所述的集油集渣区布设有油渣刮板(2-10)和油渣槽(2-11);废水从下往 上溢时,水、油与浮渣一起通过三角导流环进入导流板的下部,油与浮渣继续 往上进入集油集渣区,水通过导流板与三角导流环之间的间隙进入集水区;为 了废水处理的效果更好,所述的布水管设置成同心圆形状或十字形状,布水管 上具有水平辐射出水口;进一步,所述的曝气盘是均匀设置有微孔的微孔式曝 气盘;

所述的废水调节池包括进水管和出水管,用于调节废水的水质和水量;

所述的混凝沉淀池(3)包括搅拌混合区(3-1)和沉淀区(3-2),搅拌混 合区底部设有废水进水管(3-3),中上部设有药液添加系统(3-4),在搅拌混 合区中部设置有搅拌装置(3-5);所述沉淀区内设有挡板(3-6),该挡板与混 凝沉淀池的内壁形成作为废水进入沉淀区的废水流道,沉淀区的出口处设有三 相分离器(3-7),沉淀区的出口上部设有溢水堰(3-8),沉淀区底部设计成锥 形结构,在沉淀区底部设置有沉淀物排放阀(3-9);

所述的电解池(4)设有进水管(4-1)和出水管(4-2),进水管(4-1)连 通混凝沉淀池的出水管;所述的电解池(4)为左右两室结构,分别为正极室(4-3) 和负极室(4-4),所述正极室(4-3)和负极室(4-4)的中下部连通,上部由 隔板(4-5)隔开,正极室(4-3)设有正极板(4-6),负极室(4-4)设有负极 板(4-7),正负两个电极板分别连接外部正负电源,正极室和负极室的上部为 圆锥形结构,圆锥形结构的顶部都设有集气管(4-8);进一步的,用钌铱钛电 极或钌铱钛锡电极或铱钽钛电极或铱钽钛锡电极为正极板材料,钛电极为负极 板材料;所述的电解池内填充有改性焦粉(4-9);所述的废水电解池的出口处 设有三相分离器(4-10),出口上部设有溢水堰(4-11),溢水堰连接出水管, 所述的电解池的出水管连通填料式缺氧厌氧反应池的进水管(5-5);

进一步的,所述的改性焦粉(4-9)的制作过程:①焦粉用热碱液浸泡半小 时,用去离子水清洗后,再用稀盐酸浸泡半小时,用去离子水清洗,放入378K 的烘箱中烘干6h;②然后浸没在0.5-1mol/L的Fe(N03)3溶液中,在150r/min 的振荡器中振荡6h,用去离子水清洗;③清洗后的产品在358K条件下烘干6h; ④然后在773K下煅烧4h得到改性焦粉;

所述填料式缺氧厌氧反应池(5)包括通过折流板(5-1)分隔成的兼氧段 (5-2)、缺氧段(5-3)和厌氧段(5-4),所述兼氧段(5-2)首端设有用于供 入废水的进水管(5-5),兼氧段(5-2)末端与缺氧段(5-3)首端连通,缺氧 段(5-3)末端与厌氧段(5-4)首端连通;所述缺氧段(5-3)和厌氧段(5-4) 的进水一侧折流板的下部设置有45度的转角,以避免水流进入时产生的冲击作 用,从而起到缓冲水流和均匀布水的作用;厌氧段(5-4)末端设有三相分离器 (5-6)和溢水堰(5-7),溢水堰(5-7)连接出水管;所述兼氧段(5-2)、缺 氧段(5-3)和厌氧段(5-4)底部设计成锥形结构,锥形结构连接污泥排放阀 (5-8);所述填料式缺氧厌氧反应池的兼氧段、缺氧段和厌氧段的上盖(5-9) 设计成圆锥形结构,圆锥形结构顶端都设有甲烷废气集气管(5-10);所述兼氧 段、缺氧段和厌氧段内都设有填料(5-11);

所述反流式曝气生物滤池(6)的中上部为圆柱形、下部为圆锥形结构,包 括下流区(6-1)、上流区(6-2)和污泥区(6-3);所述下流区(6-1)位于反 流式曝气生物滤池的圆柱形结构的中部,为圆柱形结构,下流区上部设有进水 管(6-4)和布水管(6-5),下流区中部设有填料(6-6),下流区下部设有曝气 管(6-7),所述下流区的底部设有折流板(6-8),所述的折流板(6-8)的纵断 面呈喇叭状;所述上流区(6-2)位于下流区(6-1)的外围、折流板的上部, 上流区中部设有填料(6-9),下部设有曝气管,上流区上部的出口处设有溢水 堰(6-10);所述污泥区(6-3)位于反流式曝气生物滤池的底部、下流区和上 流区的下部,污泥区的底部设有污泥排放阀(6-11);

所述反流式曝气生物滤池的出水达标排放。

2.一种采用如权利要求1所述的煤焦化废水处理系统进行废水处理的方法, 具有如下步骤:

①添加了脱氮助剂的高浓度氨氮废水通过进水管(1-1)进入氨气吹脱池 (1),调节其pH值为9-12,在20-50℃条件下,废水在氨气吹脱池(1)中停 留60-120min进行曝气处理,气液分离器(1-7)实现氨气和水的分离,废水中 的游离氨气通过氨气收集管(1-8)排至氨气吸收池,氨气在氨气吸收池中被吸 收生成硫酸铵回用,废水通过溢水堰(1-9)进入废水调节池的进水管;

②含油废水通过进水管(2-1)进入气浮除油池(2)的中下部;位于气浮 除油池进水管下方的曝气盘(2-6)产生大量细小气泡,曝气盘产生的细小气泡 与浮油、浮渣粘附形成混合体在浮力作用下上升,在气浮除油池分离区三相分 离器(2-8)的作用下,混合体上升至集油集渣区(2-5),在油渣刮板(2-10) 的作用下,浮油和浮渣进入油渣槽(2-11)并被清理外运;分离处理后的水在 气浮除油池三相分离区导流板作用下进入气浮除油池集水区(2-4),通过溢水 堰(2-9)、出水管和连接管进入废水调节池的进水管;

③来自氨气吹脱池(1)的废水、气浮除油池(2)的废水和其它废水通过 进水管进入废水调节池调节水质和水量;

④调节后的水通过混凝沉淀池搅拌混合区底部的废水进水管(3-3)进入混 凝沉淀池,与来自药液添加系统(3-4)的混凝剂混合,利用设置在搅拌区中部 的搅拌装置(3-5)进行搅拌;混凝反应后的废水进入沉淀区(3-2),沉淀区的 三相分离器(3-7)实现泥水分离;污泥在重力的作用下下沉到混凝沉淀池沉淀 区的下部,通过底部的沉淀物排放阀(3-9)排出;废水通过溢水堰(3-8)、出 水管和连接管进入电解池的进水管(4-1);

⑤来自混凝沉淀池的废水通过进水管(4-1)进入电解池(4),废水含盐量 高,导电性好,以改性焦粉(4-9)为粒子电极的三维电极强化三维电极系统的 电解效率,废水中的污染物被电解,电解过程中正、负极产生的气体经过收集、 分离干燥后出售或回用;电解处理后的废水通过出水管进入填料式缺氧厌氧反 应池的进水管(5-5);

⑥废水通过填料式缺氧厌氧反应池兼氧段的进水管(5-5)进入填料式缺氧 厌氧反应池的下部;废水进入填料式缺氧厌氧反应池后沿折流板(5-1)上下前 进,依次通过兼氧段(5-2)、缺氧段(5-3)和厌氧段(5-4)的每个反应室的 污泥床,反应池中的污泥随着废水的上下流动和沼气上升的作用而运动,填料 (5-11)和折流板(5-1)的阻挡作用与污泥自身的沉降作用又使污泥的流速降 低,因此大量的污泥都被截留在反应池中,反应池中的微生物与废水中的有机 物充分接触;兼氧段的兼性菌、缺氧段和厌氧段的异养菌将废水中的有机物水 解为有机酸,使大分子有机物分解为小分子有机物,不溶性的有机物转化成可 溶性有机物;厌氧反应后的废水在厌氧段末端设有的三相分离器(5-6)实现泥、 水、甲烷气的分离,污泥在重力的作用下下沉到填料式缺氧厌氧反应池的下部, 多余的污泥通过底部的污泥排放阀(5-8)排出;填料式缺氧厌氧反应池产生的 甲烷废气通过反应池顶部集气管(5-10)收集排放;处理后的废水通过溢水堰 (5-7)、出水管和连接管进入反流式曝气生物滤池的进水管(6-4);

⑦废水通过进水管(6-4)、布水管(6-5)进入反流式曝气生物滤池的下流 区(6-1),曝气管(6-7)产生的空气与废水在填料(6-6)中交汇发生生化反 应,同时填料对废水进行过滤,废水通过折流板(6-8)后进入上流区(6-2),在 填料(6-9)中发生生化反应,同时填料对废水进行过滤,下流区和上流区产生的 污泥下沉到污泥区(6-3),通过污泥区底部的污泥排放阀(6-11)排放出去,反流 式曝气生物滤池处理后的水通过溢水堰(6-10)和出水管达标排放;

⑧混凝沉淀池(3)、填料式缺氧厌氧反应池(5)、反流式曝气生物滤池(6)排 出的污泥经浓缩、脱水后外运。

说明书

一种煤焦化废水处理系统

技术领域

本发明涉及环保技术领域,具体涉及一种煤焦化废水处理系统。

背景技术

煤焦化废水主要来自煤高温裂解和荒煤气冷却产生的蒸氨废水、煤气净化 过程中产生的粗苯终冷水、粗焦油加工、苯精致等过程中产生的废水和洗涤废 水。煤焦化废水成分复杂、多变,其水质随原煤的组成和炼焦工艺而变化。废 水含有较高浓度的氨氮和许多微生物难以降解的杂环化合物,如萘、喹啉等,其 中无机化合物主要是大量氨盐、硫氰化物、硫化物、氰化物等,有机化合物除 酸类外,还有单环及多环的芳香族化合物、含氮、硫、氧的杂环化合物等。对 环境有较大危害,是一种难处理的工业废水。

焦化废水具有以下特点(①水质变化幅度大,如氨氮变化系数有时可高达 2.7,②有机物含量高,③C/N值低,微生物营养不足,④废水毒性大,其中氰 及芳环、稠环、杂环化合物都对微生物有毒害作用。

我国煤焦化废水治理起步晚,技术相对落后。由于煤质的不同,国外先进 治理技术也得不到应用,目前焦化废水污染治理不容乐观,全国煤焦化废水治 理中有80%的企业存在着氨氮和COD排放不达标的情况,煤焦化废水治理技术已 经成为我国清洁煤转换技术的瓶颈。

发明内容

本发明要解决的技术问题是:为了解决上述煤焦化废水的处理问题,本发 明提供一种煤焦化废水处理系统。

本发明解决其技术问题所采用的技术方案是:一种煤焦化废水处理系统, 包括氨气吹脱池、氨气吸收池、气浮除油池、废水调节池、混凝沉淀池、电解 池、填料式缺氧厌氧反应池和反流式曝气生物滤池。

所述的氨气吹脱池底部设置有进水管,进水管连接有水泵,进水管出口处 设有布水三角锥,水泵进水口前设置有脱氮助剂添加计量系统,氨气吹脱池的 中部设有碱液添加入口,氨气吹脱池的上部设有pH值测量装置,氨气吹脱池底 部设置有曝气系统,氨气吹脱池的出水口处设有气液分离器,氨气吹脱池的上 盖设计成圆锥形,圆锥形顶部设有氨气收集管,氨气收集管中设置有用于排出 氨气的风扇,氨气收集管与氨气吸收池连通,氨气吹脱池的出水口上部设有溢 水堰,溢水堰连接废水调节池的进水管。

所述的脱氮助剂添加计量系统添加的脱氮助剂按质量比计由20-60%丁酮、 20-60%的聚乙烯多胺盐类,20-40%的羟乙基纤维素醚和20-50%的次氯酸钠混合 而成,脱氮助剂的加入量为20-50ppm。

所述的氨气吸收池内有质量浓度为2-4%的硫酸溶液,吸收氨气后生成硫酸 铵回用。

所述的气浮除油池包括进水管和用于排出处理后水的出水管,所述的气浮 除油池从下至上依次为混合区和分离区;所述的分离区包括集水区和位于集水 区内的集油集渣区;所述气浮除油池的混合区的下部设置有曝气盘,所述的曝 气盘的上方设有布水管,所述的布水管连接进水管,所述的曝气盘通过曝气管 连接有气浮除油池外的风机;所述的分离区内设有三相分离器,所述的三相分 离器包括导流板和位于导流板下方与导流板配合使用的三角导流环,所述的三 角导流环安装在气浮除油池的内壁上,所述的导流板的上部与分离区的形状相 同,所述的导流板的下部呈喇叭状,所述的导流板的下部的内径大于三角导流 环的内径;所述的分离区外壁的上部设有溢水堰,所述的溢水堰与出水管相连; 所述的集油集渣区布设有油渣刮板和油渣槽;废水从下往上溢时,水、油与浮 渣一起通过三角导流环进入导流板的下部,油与浮渣继续往上进入集油集渣区, 水通过导流板与三角导流环之间的间隙进入集水区;为了废水处理的效果更好, 所述的布水管设置成同心圆形状或十字形状,布水管上具有水平辐射出水口; 进一步,所述的曝气盘是均匀设置有微孔的微孔式曝气盘。

所述的废水调节池包括进水管和出水管,用于调节废水的水质和水量。

所述的混凝沉淀池包括搅拌混合区和沉淀区,搅拌混合区底部设有废水进 水管,中上部设有药液添加系统,在搅拌混合区中部设置有搅拌装置;所述沉 淀区内设有挡板,该挡板与沉淀池的内壁形成作为废水进入沉淀区的废水流道, 沉淀区的出口处设有三相分离器,沉淀区的出口上部设有溢水堰,沉淀区底部 设计成锥形结构,在沉淀区底部设置有沉淀物排放阀。

所述的电解池设有进水管和出水管,进水管连通混凝沉淀池的出水管;所 述的电解池为左右两室结构,分别为正极室和负极室,所述正极室和负极室的 中下部连通,上部由隔板隔开,正极室和负极室分别设有正负两个电极板,正 负两个电极板分别连接外部正负电源;正极室和负极室的上部为圆锥形结构, 圆锥形结构的顶部都设有集气管;进一步的,用钌铱钛电极或钌铱钛锡电极或 铱钽钛电极或铱钽钛锡电极为正极材料,钛电极为负极材料;所述的电解池内 填充有改性焦粉;所述的电解池的出口处设有三相分离器,出口上部设有溢水 堰,溢水堰连接出水管;所述的电解池的出水管连通填料式缺氧厌氧反应池的 进水管。

进一步的,所述的改性焦粉的制作过程:①焦粉用热碱液浸泡半小时,用 去离子水清洗后,再用稀盐酸浸泡半小时,用去离子水清洗,放入378K的烘箱 中烘干6h;②然后浸没在0.5-1mol/L的Fe(N03)3溶液中,在150r/min的振荡 器中振荡6h,用去离子水清洗;③清洗后的产品在358K条件下烘干6h;④然 后在773K下煅烧4h得到改性焦粉。

所述填料式缺氧厌氧反应池包括通过折流板分隔成的兼氧段、缺氧段和厌 氧段,所述兼氧段首端设有用于供入废水的进水管,兼氧段末端与缺氧段首端 连通,缺氧段末端与厌氧段首端连通,所述缺氧段和厌氧段进水一侧折流板的 下部设置有45度的转角,以避免水流进入时产生的冲击作用,从而起到缓冲水 流和均匀布水的作用;厌氧段末端设有三相分离器和溢水堰,溢水堰连接出水 管;所述兼氧段、缺氧段和厌氧段底部设计成锥形结构,锥形结构连接污泥排 放阀;所述填料式缺氧厌氧反应池的兼氧段、缺氧段和厌氧段的上盖设计成圆 锥形结构,圆锥形结构顶端设有独立的甲烷废气集气管;所述兼氧段、缺氧段 和厌氧段内都设有填料;所述的填料式缺氧厌氧反应池的出水管连通反流式曝 气生物滤池的进水管。

所述反流式曝气生物滤池中上部为圆柱形、下部为圆锥形结构,包括下流 区、上流区和污泥区;所述下流区位于反流式曝气生物滤池的圆柱形结构的中 部,为圆柱形结构,下流区上部设有进水管和布水管,下流区中部设有填料, 下流区下部设有曝气管,所述下流区的底部设有折流板,所述的折流板的纵断 面呈喇叭状;所述上流区位于下流区的外围、折流板的上部,上流区中部设有 填料,下部设有曝气管,上流区上部的出口处设有溢水堰;所述污泥区位于反 流式曝气生物滤池的底部、下流区和上流区的下部,污泥区的底部设有污泥排 放阀。

所述反流式曝气生物滤池的出水达标排放。

一种采用上述煤焦化废水处理系统进行废水处理的方法,具有如下步骤:

①添加了脱氮助剂的高浓度氨氮废水通过进水管、水泵进入氨气吹脱池, 调节其pH值为9-12,在20-50℃条件下,废水在氨气吹脱池中停留60-120min 进行曝气处理,气液分离器实现氨气和水的分离,废水中的游离氨气通过氨气 收集管排至氨气吸收池,氨气在氨气吸收池中被吸收生成硫酸铵回用,废水通 过出水口进入废水调节池的进水管。

②含油废水通过进水管进入气浮除油池的中下部;位于气浮除油池进水管 下方的曝气盘产生大量细小气泡,曝气盘产生的细小气泡与浮油、浮渣粘附形 成混合体在浮力作用下上升,在气浮除油池分离区三相分离器的作用下,混合 体上升至集油集渣区,在油渣刮板的作用下,浮油和浮渣进入油渣槽并被清理 外运;分离处理后的水在气浮除油池三相分离区导流板作用下进入气浮除油池 集水区,通过溢水堰、出水管和连接管进入废水调节池的进水管。

③来自氨气吹脱池的废水、气浮除油池的废水和其它废水通过进水管进入 废水调节池调节水质和水量。

④调节后的水通过混凝沉淀池搅拌混合区底部的废水进水管进入混凝沉淀 池,与来自药液添加系统的混凝剂混合,利用设置在搅拌区中部的搅拌装置进 行搅拌;混凝反应后的废水进入沉淀区,沉淀区的三相分离器实现泥水分离; 污泥在重力的作用下下沉到混凝沉淀池沉淀区的下部,通过底部的沉淀物排放 阀排出;废水通过溢水堰、出水管和连接管进入电解池的进水管。

⑤来自混凝沉淀池的废水通过进水管进入电解池,废水含盐量高,导电性 好,以改性焦粉为粒子电极的三维电极强化三维电极系统的电解效率,废水中 的污染物被电解,电解过程中正、负极产生的气体经过收集、分离干燥后出售 或回用;电解处理后的废水通过出水管进入填料式缺氧厌氧反应池的进水管。

⑥废水通过填料式缺氧厌氧反应池兼氧段的进水管进入填料式缺氧厌氧反 应池的下部;废水进入填料式缺氧厌氧反应池后沿折流板上下前进,依次通过 兼氧段、缺氧段和厌氧段的每个反应室的污泥床,反应池中的污泥随着废水的 上下流动和沼气上升的作用而运动,填料和折流板的阻挡作用与污泥自身的沉 降作用又使污泥的流速降低,因此大量的污泥都被截留在反应池中,反应池中 的微生物与废水中的有机物充分接触。兼氧段的兼性菌、缺氧段和厌氧段的异 养菌将废水中的有机物水解为有机酸,使大分子有机物分解为小分子有机物, 不溶性的有机物转化成可溶性有机物。厌氧反应后的废水在厌氧段末端设有的 三相分离器实现泥、水、甲烷气的分离,污泥在重力的作用下下沉到填料式缺 氧厌氧反应池的下部,多余的污泥通过底部的污泥排放阀排出;填料式缺氧厌 氧反应池产生的甲烷废气通过反应池顶部集气管收集排放;处理后的废水通过 溢水堰、出水管和连接管进入反流式曝气生物滤池的进水管。

⑦废水通过进水管、布水管进入反流式曝气生物滤池的下流区,曝气管产 生的空气与废水在填料中交汇发生生化反应,同时填料对废水进行过滤,废水 通过折流板后进入上流区,在填料中发生生化反应,同时填料对废水进行过滤, 下流区和上流区产生的污泥下沉到污泥区,通过污泥区底部的污泥排放阀排放 出去,反流式曝气生物滤池处理后的水通过溢水堰和出水管达标排放。

⑧混凝沉淀池、填料式缺氧厌氧反应池、反流式曝气生物滤池排出的污泥 经浓缩、脱水后外运。

本发明的有益效果是:因地制宜,基建投资少,维护方便,能耗较低,对 废水具有比较好的处理效果,能够实现污水资源化,对污水进行综合利用。