申请日2015.08.10

公开(公告)日2015.12.23

IPC分类号C02F11/18

摘要

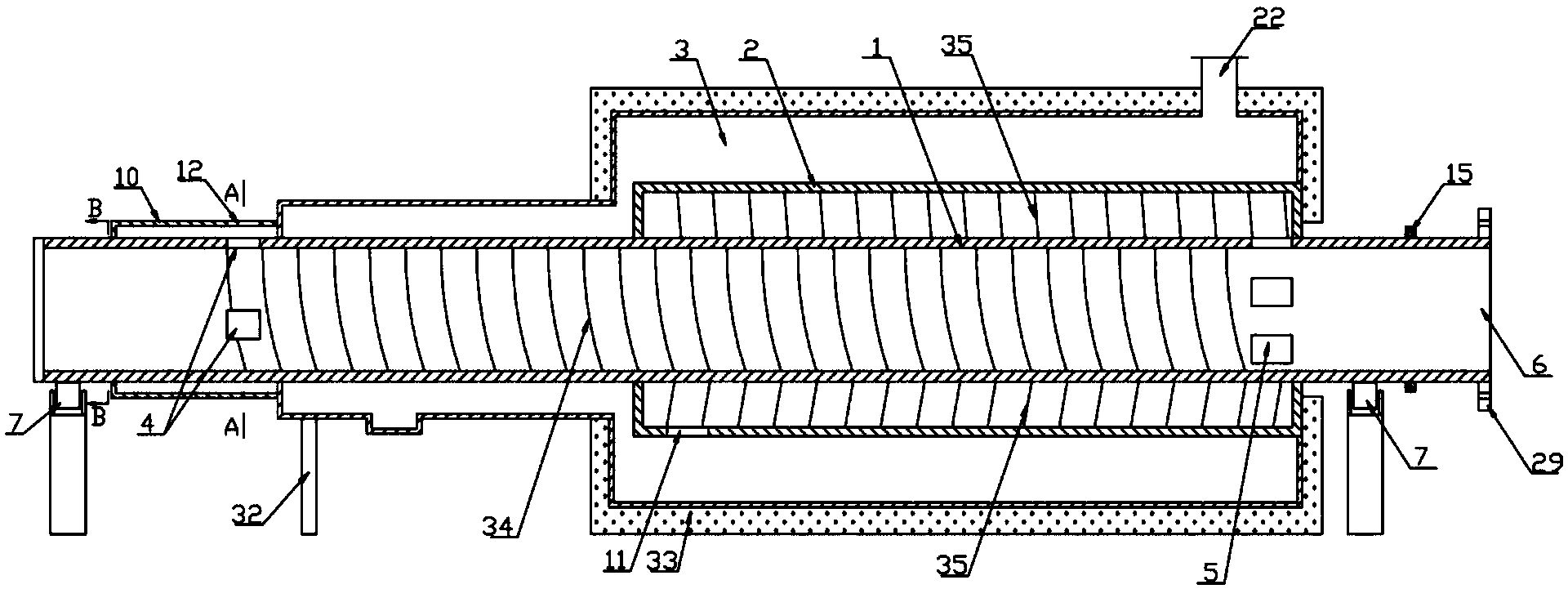

本实用新型涉及一种污泥处理蒸馏装置,包括蒸馏机构及驱动机构,蒸馏机构包括蒸馏筒体、二次加热筒体及加热箱体,二次加热筒体套装在蒸馏筒体的外部,加热箱体套装在所述蒸馏筒体和二次加热筒体的外部,蒸馏筒体的内壁设有螺旋顺向导流槽,二次加热筒体的内壁设有螺旋逆向导流槽,蒸馏筒体的后端设有出料口,二次加热筒体的前部设有出渣口,二次加热筒体的表面上设有多个通气管,蒸馏筒体的两端向外延伸形成前、后支撑部,所述前、后支撑部的下端分别设有托辊。本实用新型可将污泥中的油、可燃气体、泥有效分离,所得油品的回收率较高,纯度高,分离所得可燃气体可回收利用降低能源消耗,节约成本,而获得的泥渣可综合利用。

权利要求书

1.一种污泥处理蒸馏装置,包括蒸馏机构、加热机构及驱动机构,其特征在于,所述蒸馏机构包括蒸馏筒体、二次加热筒体及加热箱体,所述二次加热筒体套装在所述蒸馏筒体的外部,所述加热箱体套装在所述蒸馏筒体和二次加热筒体的外部,所述蒸馏筒体的内壁设有螺旋顺向导流槽,所述二次加热筒体的内壁设有螺旋逆向导流槽,所述蒸馏筒体的后端设有与所述二次加热筒体连通的出料口,所述二次加热筒体的前部设有与所述加热箱体连通的出渣口,所述二次加热筒体的表面上设有多个通气管,所述蒸馏筒体的两端向外延伸形成前、后支撑部,所述前、后支撑部的下端分别设有托辊。

2.根据权利要求1所述的污泥处理蒸馏装置,其特征在于,还包括下料机构,所述下料机构包括料仓、卸料机构、进料管及固定设置的下料护圈,所述下料护圈套在所述蒸馏筒体的外部,所述下料护圈上设有下料口,所述进料管与所述下料口连接,所述蒸馏筒体上至少设有一个进料口。

3.根据权利要求2所述的污泥处理蒸馏装置,所述卸料机构包括设置在所述料仓下部的拨料杆、固定在所述拨料杆端部的驱动链轮、电机及设置在所述电机输出轴上的传动齿轮,所述驱动链轮与所述传动齿轮通过链条连接。

4.根据权利要求1所述的污泥处理蒸馏装置,其特征在于,所述加热机构包括热风炉及烟道出口,所述热风炉的出口与所述加热箱体连通,所述烟道出口设置在所述加热箱体的顶部。

5.根据权利要求4所述的污泥处理蒸馏装置,其特征在于,还包括设置在所述蒸馏机构后端的冷却机构,所述冷却机构包括水泵、冷却塔及位于冷却塔顶部的喷头,所述冷却塔包括入口和出口,所述蒸馏筒体上设有油气出口,所述入口通过轴承及法兰与所述油气出口连接,所述冷却塔内装有水,所述水在水泵的作用下通过管路由所述喷头流出。

6.根据权利要求5所述的污泥处理蒸馏装置,其特征在于,所述冷却塔与所述热风炉之间设有可燃气体回收管路,所述可燃气体回收管路上设有排风机。

7.根据权利要求1所述的污泥处理蒸馏装置,其特征在于,所述驱动机构包括主动轮、从动轮及驱动减速电机,所述主动轮设置在所述驱动减速电机的输出轴上,所述从动轮固定安装在所述蒸馏筒体的外部,所述主动轮与从动轮通过链条连接。

8.根据权利要求4所述的污泥处理蒸馏装置,其特征在于,靠近所述热风炉的加热箱体的底部还设有支撑架。

9.根据权利要求1所述的污泥处理蒸馏装置,其特征在于,所述加热箱体的外部还设有保温层。

说明书

一种污泥处理蒸馏装置

技术领域

本实用新型涉及一种污泥处理蒸馏装置,属于环境保护技术领域。

背景技术

污泥是油田炼化等工业污水和城市污水处理场的主要污染源之一,是油 田炼化等工业污水及城市污水处理的重要污染防治内容,随着天然资源的短 缺和固体废物排量的激增,许多国家把固体废物作为资源积极开展综合利 用。

而目前国内针对污泥处理的技术方法有焚烧及填埋等,焚烧是利用污泥 中具有一定热值的有机成份来处置污泥。目前分为三大类:1、对脱水污泥 然后直接送入焚烧炉内焚烧;2、脱水污泥先干化再焚烧;3、讲污泥与其他 可燃物混合用作燃料。上述焚烧设备投资及运行成本较高,且会产生烟气二 次污染。而填埋需要填埋场地不但会占地,污染土地,而且采取低廉的填埋 方式对污泥进行处理不但不能从污泥中回收油品,同时还存在较大环境风 险,如可能会产生温室气体污染环境。

实用新型内容

本实用新型针对上述现有技术存在的不足,提供一种安全可靠,可将污 泥中的油、可燃气体、泥有效分离的污泥处理蒸馏装置。

本实用新型解决上述技术问题的技术方案如下:一种污泥处理蒸馏装 置,包括蒸馏机构、加热机构及驱动机构,所述蒸馏机构包括蒸馏筒体、二 次加热筒体及加热箱体,所述二次加热筒体套装在所述蒸馏筒体的外部,所 述加热箱体套装在所述蒸馏筒体和二次加热筒体的外部,所述蒸馏筒体的内 壁设有螺旋顺向导流槽,所述二次加热筒体的内壁设有螺旋逆向导流槽,所 述蒸馏筒体的后端设有与所述二次加热筒体连通的出料口,所述二次加热筒 体的前部设有与所述加热箱体连通的出渣口,所述二次加热筒体的表面上设 有多个通气管,所述蒸馏筒体的两端向外延伸形成前、后支撑部,所述前、 后支撑部的下端分别设有托辊。

污泥从蒸馏筒体的前部进入,在驱动机构作用下蒸馏筒体转动,污泥顺 着导流槽朝向蒸馏筒体的后部移动,加热箱体及二次加热筒体给蒸馏筒体内 污泥提供蒸馏温度,污泥处理蒸馏出油气可通过蒸馏筒体的油气出口流出, 而蒸馏后的污泥渣则通过蒸馏筒体内的螺旋顺向导流槽后端的出料口进入 到二次加热筒体内,蒸馏处理后的污泥可在二次加热筒体与蒸馏筒体之间形 成的腔体内再次燃烧,燃烧产生的烟气可通过通气管进入到加热箱体,通气 管的比导流槽高,目的是给二次加热筒体提供氧气及将二次加热筒体燃烧的 烟气及时排除进入加热箱体,同时避免污泥进入到通气管内,托辊用来辅助 蒸馏筒体及二次加热筒体的转动。

本实用新型的有益效果是:实现含油污泥的资源化及减量化处理和处 置,将污泥中的油、可燃气体、泥有效分离,所得油品的回收率较高,分离 所得可燃气体可回收利用降低能源消耗,节约成本,而获得的泥渣可综合利 用,总之,本实用新型安全可靠,能耗小,处理成本低,固定投资少,能够 有效处理含油污泥中有毒有害物质,无二次污染,符合环保要求,容易推广, 即可实现现场操作,亦可实现大规模连续化工业化生产。

在上述技术方案的基础上,本实用新型还可以做如下改进。

进一步的,还包括下料机构,所述下料机构包括料仓、卸料机构、进料 管及固定设置的下料护圈,所述下料护圈套在所述蒸馏筒体的外部,所述下 料护圈上设有下料口,所述进料管与所述下料口连接,所述蒸馏筒体上至少 设有一个进料口。

采用上述进一步方案的有益效果是,护圈可以靠加热箱体进行固定,也 可以通过机架支撑套装在蒸馏筒体的外部,护圈上的下料口与料仓底部的进 料管连通,蒸馏筒体转动,蒸馏筒体上的进料口转动,当进料口与护圈上的 下料口对应时则下料,卸料机构可以采用现有的卸料阀直接控制下料,通过 该下料机构可间隙供应污泥。

进一步的,所述卸料机构包括设置在所述料仓下部的拨料杆、固定在所 述拨料杆端部的驱动链轮、电机及设置在所述电机输出轴上的传动齿轮,所 述驱动链轮与所述传动齿轮通过链条连接。

采用上述进一步方案的有益效果是,污泥在料仓内通过进料管、下料口 通过进料口进入到蒸馏筒体内进行蒸馏,在下料过程污泥容易堵塞,而拨料 杆在电机作用下方便辅助污泥下料。

进一步的,所述加热机构包括热风炉及烟道出口,所述热风炉的出口与 所述加热箱体连通,所述烟道出口设置在所述加热箱体的顶部。

采用上述进一步方案的有益效果是,热风炉可以采用生物质燃料燃烧, 污泥进入到蒸馏筒体通过导流槽前行,经过加热机构进行加热蒸馏,而加热 机构产生的热量会进入到加热箱体内对蒸馏筒体和二次加热筒体加热保温。

进一步的,还包括设置在所述蒸馏机构后端的冷却机构,所述冷却机构 包括水泵、冷却塔及位于冷却塔顶部的喷头,所述冷却塔包括入口和出口, 所述蒸馏筒体上设有油气出口,所述入口通过轴承及法兰与所述油气出口连 接,所述冷却塔内装有水,所述水在水泵的作用下通过管路由所述喷头流出。

采用上述进一步方案的有益效果是,采用顶部喷头对通过蒸馏筒体蒸馏 后产生的油气进行喷淋冷却,油气在喷淋冷却的作用下产生液态原油和可燃 气体,原油浮于冷却塔底部的水面之上,所述出口处设有出油管,所述出油 管在所述冷却塔内的高度等于或稍高于冷却塔内水面的高度,方便通过出油 管、出口获得污泥处理蒸馏后的原油。

进一步的,所述冷却塔与所述热风炉之间设有可燃气体回收管路,所述 可燃气体回收管路上设有排风机。

采用上述进一步方案的有益效果是,充分利用污泥蒸馏后产生的可燃气 体,可燃气体通过可燃气体回收管路可用于给热风炉提供燃烧源,该蒸馏装 置在对污泥处理之初热风炉内可以采用生物质燃料进行加热,待蒸馏出可燃 气体后利用可燃气体提供热源,节约能源,降低成本。

进一步的,所述驱动机构包括主动轮、从动轮及驱动减速电机,所述主 动轮设置在驱动减速电机的输出轴上,所述从动轮固定安装在所述蒸馏筒体 的外部,所述主动轮与从动轮通过链条连接。

采用上述进一步方案的有益效果是,通过简单的驱动机构来给蒸馏筒体 和二次加热筒体提供动力,安装维护方便。

进一步的,靠近所述热风炉的加热箱体的底部还设有支撑架。

采用上述进一步方案的有益效果是,热风炉设置在加热箱体前端的底 部,而支撑架支撑加热箱体的前部,进一步保证加热箱体的稳定性。

进一步的,所述加热箱体的外部还设有保温层。

采用上述进一步方案的有益效果是,进一步对蒸馏机构进行保温,避免 热量流失,浪费资源。