申请日2015.08.03

公开(公告)日2015.11.11

IPC分类号B01D45/16; B01D50/00; B01D53/00; C02F11/12; F23G7/06; C02F9/04; B01D53/18

摘要

全自动废气、废水、废渣处理系统,包括净化塔,处理系统还包括胶粉分离器,胶粉分离器包括第一胶粉分离器和第二胶粉分离器,第一胶粉分离器上端侧壁上设置有进气口,第一胶粉分离器下端和第二胶粉分离器上端连接,第一胶粉分离器上表面和第一导管一端连接,第一导管另一端和回形管一端连接,回形管另一端和第二导管一端连接,第二导管另一端和第一分离器连接,第一分离器安装在气浮室上方,气浮室安装在净化塔内部,第二导管还与药物计量泵连接,药物计量泵还与药箱连接。本发明可以实现废气、废水和废渣的逐步分离,解决了现有设备处理不彻底的情况,使处理后的尾气符合国家标准,而且整个过程无需人工过多操作,减少工人的劳动量。

权利要求书

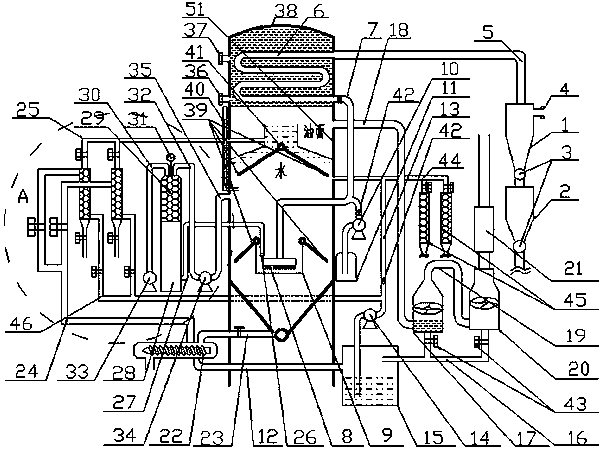

1.全自动废气、废水、废渣处理系统,包括净化塔,其特征在于,所述处理系统还包括胶粉分离器、汽液分离器,所述胶粉分离器包括第一胶粉分离器和第二胶粉分离器,所述第一胶粉分离器上端侧壁上设置有进气口,第一胶粉分离器下端和第二胶粉分离器上端连接,所述第一胶粉分离器上表面和第一导管一端连接,第一导管另一端和回形管一端连接,所述回形管另一端和第二导管一端连接,所述第二导管另一端和第一分离器连接,所述第一分离器安装在气浮室上方,所述气浮室安装在净化塔内部,所述第二导管还与药物计量泵连接,所述药物计量泵还与药箱连接;所述回形管设置在热量交换器内部,所述热量交换器下端设置有进水口,热量交换器上端设置有出水口,所述热量交换器安装在净化塔上面,所述净化塔下端左侧和第三导管一端连接,第三导管另一端和压榨机连接,所述压榨机还与第四导管一端连接,第四导管另一端和液体储蓄池连接,所述液体储蓄池和水泵进水端连接,水泵出水端和第五导管一端连接,第五导管另一端和第六导管连接,所述第六导管一端和净化塔上端右侧连接,第六导管另一端和水过滤器连接;所述液体储蓄池还通过第七导管与第一汽液分离器和第二汽液分离器连接,所述第一汽液分离器下端左侧和第八导管一端连接,第八导管另一端和净化塔上端右侧连接,所述第一汽液分离器上端和第九导管一端连接,第九导管另一端和第二汽液分离器下端左侧连接,所述第二汽液分离器还与燃烧室连接。

2.根据权利要求1所述的全自动废气、废水、废渣处理系统,其特征在于:所述第一胶粉分离器下端和第二胶粉分离器下端均安装有避风器。

3.根据权利要求1所述的全自动废气、废水、废渣处理系统,其特征在于:所述第二导管和第三导管上均安装有控制阀,所述第五导管上安装有止回阀,所述第六导管和水过滤器之间也安装有止回阀。

4.根据权利要求1所述的全自动废气、废水、废渣处理系统,其特征在于:所述净化塔左侧上端和第十导管一端连接,第十导管另一端和油自清洗过滤器连接。

5.根据权利要求4所述的全自动废气、废水、废渣处理系统,其特征在于:所述油自清洗过滤器包括左油自清洗过滤器和右油自清洗过滤器,所述左油自清洗过滤器侧壁上端和第十二导管一端连接,第十二导管另一端和第十三导管连接,所述第十三导管一端和右油自清洗过滤器侧壁上端连接,第十三导管另一端和压榨机连接;所述左油自清洗过滤器右侧下端和第十四导管一端连接,第十四导管另一端和第十五导管连接,第十五导管一端和和右油自清洗过滤器侧壁下端连接,第十五导管另一端和第五导管连接;所述第十二导管、第十三导管、第十四导管和第十五导管上均安装有控制阀。

6.根据权利要求1所述的全自动废气、废水、废渣处理系统,其特征在于:所述第一分离器上方安装有溶汽释放器,所述溶汽释放器和溶汽水输送管一端连接,溶汽水输送管另一端和溶汽室下端连接,所述溶汽室上端设置有多面空心球填料。

7.根据权利要求6所述的全自动废气、废水、废渣处理系统,其特征在于:所述溶汽室上端安装有压缩空气输送管、气压表和第十一导管。

8.根据权利要求7所述的全自动废气、废水、废渣处理系统,其特征在于:所述压缩空气输送管一端和溶汽室,压缩空气输送管另一端和气泵连接;所述第十一导管和溶汽室,第十一导管另一端和溶汽循环泵连接,所示溶汽循环泵还通过第十六导管和净化塔连接。

9.根据权利要求7所述的全自动废气、废水、废渣处理系统,其特征在于:所述净化塔内还设置有液位计和气体稳固装置。

10.根据权利要求9所述的全自动废气、废水、废渣处理系统,其特征在于:所述气体稳固装置包括至少四块导流板,所述导流板通过转轴调节角度。

说明书

全自动废气、废水、废渣处理系统

技术领域

本发明涉及全自动废气、废水、废渣处理系统,属于橡胶尾气加工处理设备技术领域。

背景技术

在我国,由于橡胶轮胎行业产生的工业废气具有恶臭性质、气量大、成分复杂、颗粒物含量高等特点,没有一种专门针对此类工业废气处理的专业设备,处理的技术相对滞后,目前该行业的废气处理技术主要有以下几种,均存在一定的缺陷性。掩蔽法在原理上并未真正将废气去除,而是欺骗嗅觉的方式,常用的植物液或生物液会增加废气中挥发性有机化合物气体含量;吸附法容易饱和失效,同时产生二次污染,不能用于此行业除臭;喷淋法和生物法对于此类废气中不溶于水的有机物不能处理,同时气液传质慢,无法达到处理效果;由于此类废气气量大,同时燃烧值太低,故燃烧法并不适用此行业除臭;紫外光解技术氧化效率低,在此行业运用时所需设备体积太大、灯管数量太多,同时由于紫外灯管使用寿命短,导致一次投入和运行成本都很高;等离子法需要废气和放电介质直接接触,导致放电介质容易被腐蚀或中毒失效,不适用于此行业废气处理。

所以现在急需一款能够有效处理橡胶回收再利用过程中产生废气的设备。

发明内容

本发明为了解决上述问题设计了全自动废气、废水、废渣处理系统,其目的在于:通过本发明能够有效分离出废气、废水和废渣,充分解决橡胶回收再利用过程中产生的废物。

本发明的目的是通过如下途径实现的:

全自动废气、废水、废渣处理系统,包括净化塔,其特征在于,所述处理系统还包括胶粉分离器、汽液分离器,所述胶粉分离器包括第一胶粉分离器和第二胶粉分离器,所述第一胶粉分离器上端侧壁上设置有进气口,第一胶粉分离器下端和第二胶粉分离器上端连接,所述第一胶粉分离器上表面和第一导管一端连接,第一导管另一端和回形管一端连接,所述回形管另一端和第二导管一端连接,所述第二导管另一端和第一分离器连接,所述第一分离器安装在气浮室上方,所述气浮室安装在净化塔内部,所述第二导管还与药物计量泵连接,所述药物计量泵还与药箱连接;所述回形管设置在热量交换器内部,所述热量交换器下端设置有进水口,热量交换器上端设置有出水口,所述热量交换器安装在净化塔上面,所述净化塔下端左侧和第三导管一端连接,第三导管另一端和压榨机连接,所述压榨机还与第四导管一端连接,第四导管另一端和液体储蓄池连接,所述液体储蓄池和水泵进水端连接,水泵出水端和第五导管一端连接,第五导管另一端和第六导管连接,所述第六导管一端和净化塔上端右侧连接,第六导管另一端和水过滤器连接;所述液体储蓄池还通过第七导管与第一汽液分离器和第二汽液分离器连接,所述第一汽液分离器下端左侧和第八导管一端连接,第八导管另一端和净化塔上端右侧连接,所述第一汽液分离器上端和第九导管一端连接,第九导管另一端和第二汽液分离器下端左侧连接,所述第二汽液分离器还与燃烧室连接。

作为本方案的进一步优化,所述第一胶粉分离器下端和第二胶粉分离器下端均安装有避风器。

作为本方案的进一步优化,所述第二导管和第三导管上均安装有控制阀,所述第五导管上安装有止回阀,所述第六导管和水过滤器之间也安装有止回阀。

作为本方案的进一步优化,所述净化塔左侧上端和第十导管一端连接,第十导管另一端和油自清洗过滤器连接。

作为本方案的进一步优化,所述油自清洗过滤器包括左油自清洗过滤器和右油自清洗过滤器,所述左油自清洗过滤器侧壁上端和第十二导管一端连接,第十二导管另一端和第十三导管连接,所述第十三导管一端和右油自清洗过滤器侧壁上端连接,第十三导管另一端和压榨机连接;所述左油自清洗过滤器右侧下端和第十四导管一端连接,第十四导管另一端和第十五导管连接,第十五导管一端和和右油自清洗过滤器侧壁下端连接,第十五导管另一端和第五导管连接;所述第十二导管、第十三导管、第十四导管和第十五导管上均安装有控制阀。

作为本方案的进一步优化,所述第一分离器上方安装有溶汽释放器,所述溶汽释放器和溶汽水输送管一端连接,溶汽水输送管另一端和溶汽室下端连接,所述溶汽室上端设置有多面空心球填料。

作为本方案的进一步优化,所述溶汽室上端安装有压缩空气输送管、气压表和第十一导管。

作为本方案的进一步优化,所述压缩空气输送管一端和溶汽室,压缩空气输送管另一端和气泵连接;所述第十一导管和溶汽室,第十一导管另一端和溶汽循环泵连接,所示溶汽循环泵还通过第十六导管和净化塔连接。

作为本方案的进一步优化,所述净化塔内还设置有液位计和气体稳固装置。

作为本方案的进一步优化,所述气体稳固装置包括至少四块导流板,所述导流板通过转轴调节角度。

本发明有益效果:

本发明可以实现废气、废水和废渣的逐步分离,解决了现有设备处理不彻底的情况,使处理后的尾气符合国家标准,而且整个过程无需人工过多操作,减少工人的劳动量;本发明产生的油和水也分开处理,不会出现堵塞导管情况,而且便于整个装置的清洗工作;本发明将渣、水、气集中处理,体积较小,节约了土地资源;自清洗设备节约用水,达到了低碳环保的要求。