申请日2014.12.17

公开(公告)日2015.04.01

IPC分类号C02F3/28; C02F9/14

摘要

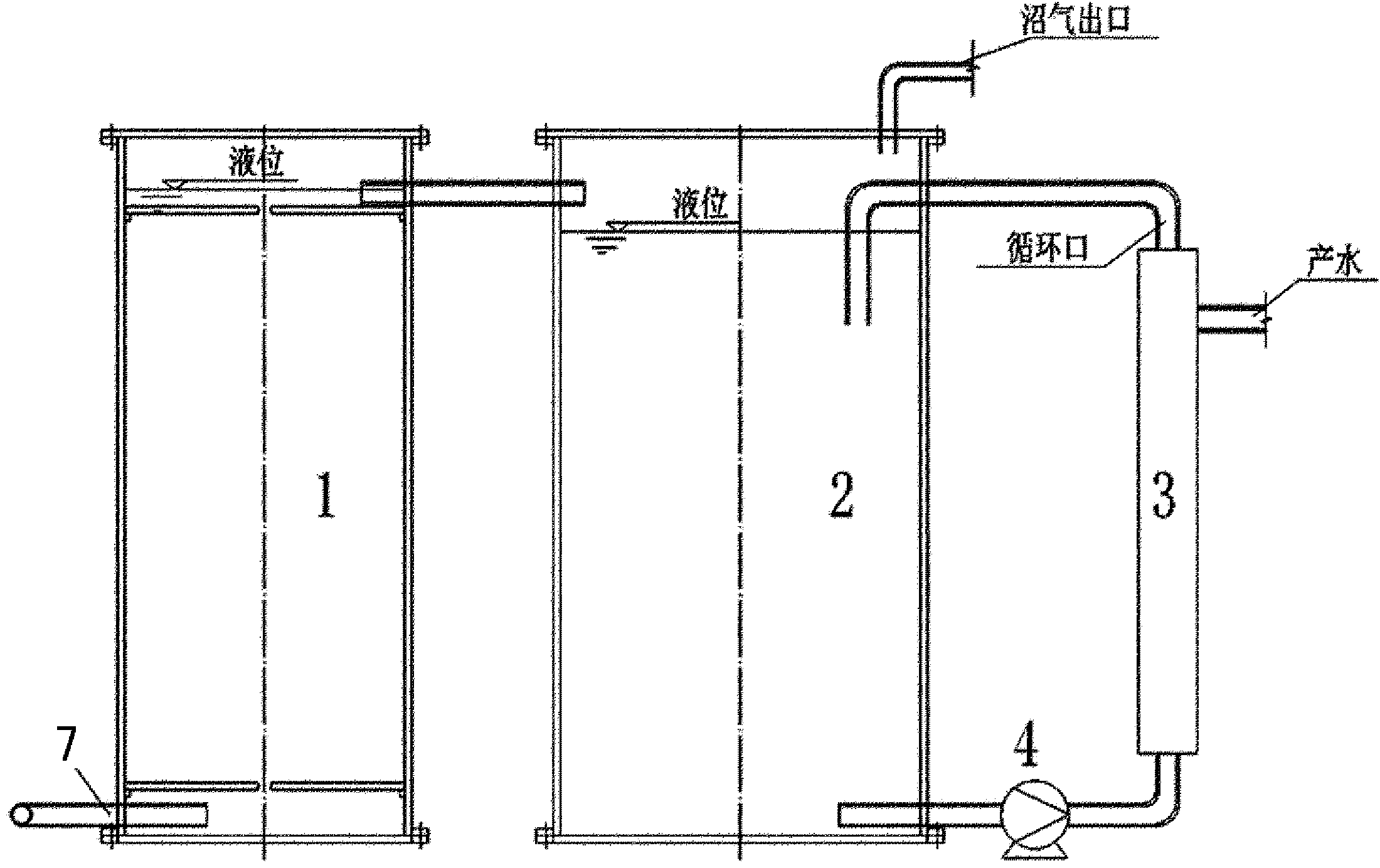

一种两相厌氧管式膜生物反应器处理方法:向升流复合式产酸反应器和完全混合式产甲烷反应器中接种厌氧消化污泥;有机废水在升流复合式产酸反应器内依次经过各反应室,之后进入完全混合式产甲烷反应器,完全混合式产甲烷反应器的进水采用产气速率-pH控制方式;完全混合式产甲烷反应器中的甲烷相混合液冲刷管式膜组件内侧,再循环回到完全混合式产甲烷反应器形成水力搅拌;甲烷相混合液透过膜组件分离得到产出水和甲烷相产气,甲烷相产气在完全混合式产甲烷反应器的沼气出口收集。本发明还公开了用于实现上述处理方法的装置。本发明既可用于高浓度有机废水,实现短流程达标;也可用于低浓度有机废水处理,减少出水中溶解的甲烷作为温室气体排放。

摘要附图

权利要求书

1.一种两相厌氧管式膜生物反应器:

升流复合式产酸反应器与完全混合式产甲烷反应器联接;

完全混合式产甲烷反应器通过循环泵与管式膜组件联接;

管式膜组件的出水端口分为产水口及循环口,其中循环口与完全混合 式产甲烷反应器联接;

升流复合式产酸反应器、完全混合式产甲烷反应器和管式膜组件中设 置有pH电极和电导率电极,pH电极和电导率电极联接反应器控制系统;

完全混合式产甲烷反应器的沼气出口联接有气体计量系统,气体计量 系统分为气水分离器和气体流量计,完全混合式产甲烷反应器的产气联接 到气水分离器,气水分离器的气体出口联接到气体流量计,气水分离器的 液体出口通过管道联接至完全混合式产甲烷反应器;

其中,升流复合式产酸反应器内部分成多个反应室,每个反应室的进 水口位于底部,出水口位于顶部,使每个反应室均为上向流,各反应室的 进水口和出水口为逐级串联。

2.根据权利要求1所述的两相厌氧管式膜生物反应器,其中,升流 复合式产酸反应器为竖向流式圆柱形反应器。

3.根据权利要求1所述的两相厌氧管式膜生物反应器,其中,完全 混合式甲烷反应器的循环口出水位于液位以下。

4.根据权利要求1所述的两相厌氧管式膜生物反应器,其中,管式 膜组件为内压式超滤或微滤膜组件。

5.根据权利要求1所述的两相厌氧管式膜生物反应器,其中,升流 复合式产酸反应器和完全混合式产甲烷反应器的外部具有保温结构。

6.根据权利要求1所述的两相厌氧管式膜生物反应器,其中,通过 完全混合式产甲烷反应器中设置有高液位保护装置。

7.一种有机废水处理方法:

1)分别向升流复合式产酸反应器和完全混合式产甲烷反应器中接种 厌氧消化污泥;

2)有机废水输送至升流复合式产酸反应器,依次经过各反应室时污 泥呈膨胀或悬浮态,之后进入完全混合式产甲烷反应器,完全混合式产甲 烷反应器的进水采用产气速率-pH控制方式;

3)完全混合式产甲烷反应器中的甲烷相混合液冲刷管式膜组件内侧, 再循环回到完全混合式产甲烷反应器形成水力搅拌;

4)甲烷相混合液透过膜组件分离得到产出水和甲烷相产气,甲烷相 产气在完全混合式产甲烷反应器的沼气出口收集。

8.根据权利要求7所述的有机废水处理方法,其中,升流复合式产 酸反应器和完全混合式产甲烷反应器的温度均保持在33~37℃。

9.根据权利要求7所述的有机废水处理方法,其中,产气速率-pH控 制方式是指产气速率<1.1-3.2m3CH4/m3*d时开始进水,pH<6.9-7.3时停止 进水,通过完全混合式产甲烷反应器中设置的高液位保护装置进行控制, 升流复合式产酸反应器的进水由完全混合式产甲烷反应器控制。

10.根据权利要求7所述的有机废水处理方法,其中,沼气出口的沼 气经气水分离器分离出的液体回到完全混合式产甲烷反应器。

说明书

有机废水的两相厌氧管式膜生物反应器处理方法与装置

技术领域

本发明属于废水处理和新能源技术领域,具体地涉及一种有机废水短 流程处理方法(亦称工艺流程)。

本发明还涉及用于实现上述方法的装置,更具体地,本发明的装置是 指两相厌氧管式膜生物反应器。

背景技术

作为一种高浓度有机废水,农副食品加工业废水以6.0%的工业排放总 量排放了11.4%的工业CODCr污染物(2010年年鉴),具有典型性。农副食 品加工业废水污染物浓度高、排放量大且达标排放率低,污染减排和资源 化的潜力巨大。据年鉴统计,2010年农副食品加工业(包括玉米加工、畜 禽养殖等)废水排放量13.2×108t,在41个分类行业中排名第4位,而排放 达标率仅仅为第37位。其中最为突出的污染物CODCr年排放49.6×104t, 排名第2位。随着国家污染减排力度的加大和中央一号文件大力推动专业 大户、家庭农场、农民合作社等的规模化发展,农副食品加工业将长期稳 定增长。同时,新出台的淀粉、制糖和酒精等工业废水标准提高了CODCr排放标准,农副食品加工业废水处理与资源化的技术要求正在迅速提高

有机污染物(CODCr)是这类废水达标排放的限制性污染物,现有主流 技术为厌氧、好氧和物化的组合工艺。典型的工艺流程如:UASB+BAF、 UASB+A/O、UBF+CASS等厌氧-好氧组合生物工艺,或沉淀、气浮等物 化+生物处理。这些组合水处理工艺的问题是流程甚至比食品加工工艺长, 给工厂带来管理复杂、占地大等运行困难,短流程化需求迫切。

通常把厌氧工艺流程分为三类:单级厌氧消化、两级厌氧消化和两相 厌氧消化。单级厌氧消化和两级厌氧消化最大的区别是:前者整个产气过 程在一个工艺段完成,而后者根据产气随时间的变化,设置两级工艺段分 级调控。这两类系统均属于完全混合式系统,适宜条件不同的产酸菌和产 甲烷菌完全混合,两种菌的活性和转化率都被限制,反应器难以预防酸化 特别是在高负荷下。两相厌氧消化采用独立的反应器,分别富集产酸菌和 产甲烷菌,从而两种菌的活性和污染物转化率较高,且能在高负荷下仍有 效地控制甲烷相酸化,但反应器和占地较大。因此,根据高浓度有机废水 一步达标处理的需求,适宜的厌氧系统须具有如下特点:负荷高、能预防 酸化,出水水质较好,且占地小。

发明内容

本发明的目的是提供一种有机废水处理方法(亦称工艺流程)。

本发明的又一目的是提供一种用于实现上述方法(工艺)的两相厌氧 管式膜生物反应器。

为实现上述目的,本发明提供的两相厌氧管式膜生物反应器包括:

升流复合式产酸反应器与完全混合式产甲烷反应器联接;

完全混合式产甲烷反应器通过循环泵与管式膜组件联接,通过沼气出 口与气体计量系统联接;

管式膜组件的出水端口分为产水口及循环口,其中循环口与完全混合 式产甲烷反应器联接;

升流复合式产酸反应器、完全混合式产甲烷反应器和管式膜组件中设 置有pH电极和电导率电极,pH电极和电导率电极联接反应器控制系统;

完全混合式产甲烷反应器的沼气出口联接有气体计量系统,气体计量 系统分为气水分离器和气体流量计,完全混合式产甲烷反应器的产气联接 到气水分离器,气水分离器的气体出口联接到气体流量计,气水分离器的 液体出口通过管道联接至完全混合式产甲烷反应器,气体流量计联接反应 器控制系统;

进水、循环泵均联接到所述的反应器控制系统中,由控制系统自动启 停。

其中,升流复合式产酸反应器内部分成多个反应室,每个反应室的进 水口位于底部,出水口位于顶部,使每个反应室均为上向流,各反应室的 进水口和出水口为逐级串联。

所述的两相厌氧管式膜生物反应器,其中,升流复合式产酸反应器为 竖向流式圆柱形反应器。

所述的两相厌氧管式膜生物反应器,其中,完全混合式甲烷反应器的 循环口出水位于液位以下。

所述的两相厌氧管式膜生物反应器,其中,管式膜组件为内压式超滤 或微滤膜组件。

所述的两相厌氧管式膜生物反应器,其中,升流复合式产酸反应器和 完全混合式产甲烷反应器的外部具有保温结构。

所述的两相厌氧管式膜生物反应器,其中,通过完全混合式产甲烷反 应器中设置有高液位保护装置。

本发明提供的有机废水处理方法,其步骤为:

1)分别向升流复合式产酸反应器和完全混合式产甲烷反应器中接种 厌氧消化污泥;

2)有机废水输送至升流复合式产酸反应器,依次经过各反应室时污 泥呈膨胀或悬浮态,之后进入完全混合式产甲烷反应器,升流复合式产酸 反应器、完全混合式产甲烷反应器的进水采用产气速率-pH控制方式;

3)完全混合式产甲烷反应器中的甲烷相混合液冲刷管式膜组件内侧 以减缓管式膜污染,再循环回到完全混合式产甲烷反应器形成水力搅拌;

4)甲烷相混合液透过膜组件分离得到产出水和甲烷相产气,甲烷相 产气在完全混合式产甲烷反应器的沼气出口经气体计量系统计量后收集。

所述的有机废水处理方法,其中,升流复合式产酸反应器和完全混合 式产甲烷反应器的温度均保持在33~37℃。

所述的有机废水处理方法,其中,产气速率-pH控制方式是指产气速 率<1.1-3.2m3CH4/m3*d时开始进水,pH<6.9-7.3时停止进水,通过完全混 合式产甲烷反应器中设置的高液位保护装置进行控制,升流复合式产酸反 应器的进水由完全混合式产甲烷反应器控制。

所述的有机废水处理方法,其中,沼气出口的沼气经气水分离器分离 出的液体回到完全混合式产甲烷反应器。

本发明具有如下优点:

1)工艺流程短,反应器构造便于维护,操作逻辑简洁,运行操作与 维护简单,人工要求少,易于实现自动化控制。

2)管式膜组件可有效截留厌氧污泥和有机污染物,因而减少厌氧污 泥流失,提高污染物去除率;与高负荷厌氧消化耦合,实现更清洁的产水。

3)产气速率-pH控制方式可在预防酸化前提下,维持较高系统负荷。

4)本发明可用于农副食品加工业废水、发酵酿造废水和酒精废水等 高浓度有机废水的一步达标排放处理和甲烷能源回收,亦可用于市政、工 业园区废水等低浓度有机废水的达标排放处理和甲烷能源回收,可减少出 水中溶解的甲烷含量,减弱大规模市政污水处理的温室气体泄露问题。