申请日2014.12.18

公开(公告)日2015.04.22

IPC分类号C02F9/10; C02F1/26

摘要

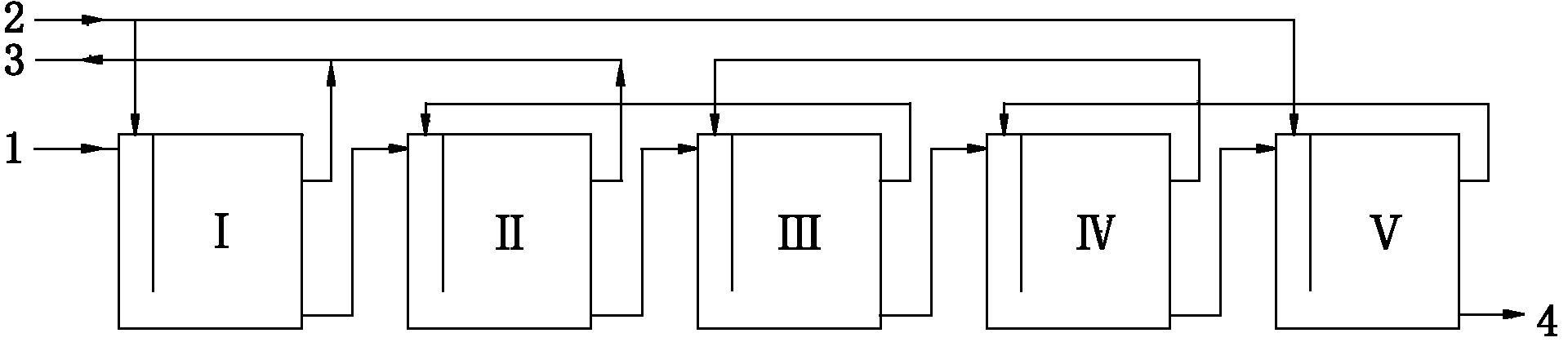

本发明公开了一种含酚废水混合澄清萃取脱酚的方法。所述方法为:按废水走向布置3~8组混合澄清器,每一混合器隔成两个区域,小区域作为混合区域,大区域作为澄清区域;脱酸脱氨后的废水从第一组混合澄清器的混合区域进入,从最后一组混合澄清器的澄清区域下部流出后进入水塔进行溶剂汽提回收;新鲜萃取剂分两股,一小股进入第一组混合澄清器的混合区域,大部分新鲜萃取剂进入到最后一组混合澄清器的混合区域。该方法萃取效果更好,萃取级数明确,尤其适合对占地面积要求不高的地区。

摘要附图

权利要求书

1.一种含酚废水混合澄清萃取脱酚的方法,其特征在于,所述方法具体为: 以甲基异丁基甲酮、甲基正丁基甲酮或甲基叔丁基甲酮为脱酚萃取剂,用若干 组按含酚废水走向布置的混合澄清器代替萃取塔,将脱酸脱氨后的含酚废水在 所述若干组混合澄清器内完成萃取,之后,最终萃取相和最终萃余相分别进入 酚塔和水塔进行溶剂回收。

2.根据权利要求1所述的方法,其特征在于,所述混合澄清器分隔成两个 体积大小不同的区域,小区域作为混合区域,大区域作为澄清区域;脱酸脱氨 后的含酚废水从第一组混合澄清器的混合区域进入,从最后一组混合澄清器澄 清区域下部流出后进入水塔进行溶剂汽提回收;新鲜的脱酚萃取剂分两部分进 入混合澄清器,一部分进入第一组混合澄清器的混合区域,另一部分进入到最 后一组混合澄清器的混合区域;

除最后一组混合澄清器澄清区域下部的最终萃余相进入水塔进行溶剂汽提 回收外,其余每一组混合澄清器澄清区域下部的萃余相进入到其后一组混合澄 清器的混合区域;除第一组混合澄清器澄清区域上部的萃取相与第二组混合澄 清器澄清区域上部的萃取相一起作为最终萃取相进入酚塔进行溶剂回收外,其 余每一组混合澄清器澄清区域上部的萃取相进入到其前一组混合澄清器的混合 区域。

3.根据权利要求2所述的方法,其特征在于,所述含酚废水与脱酚萃取剂 的体积比为1-8:1,新鲜的脱酚萃取剂分两部分进入混合澄清器,进入第一组混 合澄清器混合区域的新鲜的脱酚萃取剂占新鲜的脱酚萃取剂总加入量的 10%-50%(体积)。

4.根据权利要求1所述的方法,其特征在于,所述混合澄清器为3-8组。

5.根据权利要求1所述的方法,其特征在于,每一组混合澄清器的萃取温 度均为40-85℃,所述含酚废水的pH值为9以下。

6.根据权利要求1所述的方法,其特征在于,所述含酚废水中总酚的含量 为2000-25000mg/L,所述总酚包括单元酚和多元酚,其中,多元酚的含量为 1000-16000mg/L,单元酚的含量为1000-9000mg/L;所述含酚废水中COD值为 12500-65000mg/L。

7.根据权利要求1所述的方法,其特征在于,所述酚塔的操作条件包括: 塔釜温度为110-220℃,压力为0.1-0.2MPa,精馏理论级数为5-20级。

8.根据权利要求1所述的方法,其特征在于,所述水塔的操作条件包括: 塔釜温度为95-110℃,压力为0.1-0.2MPa,精馏理论级数为5-25级。

说明书

一种含酚废水混合澄清萃取脱酚的方法

技术领域

本发明属于污水处理领域,具体涉及一种含酚废水混合澄清萃取脱酚的方 法。

背景技术

含酚废水是来源广泛而危害严重的工业废水,煤气厂、焦化厂、炼油厂、 石油化工厂、树脂厂、染料厂、制药厂、农药厂、香料厂、苯酚厂及其他化工 厂在其生产过程中均会产生各类含酚废水,其中的酚类物质的含量可达 2000-25000mg·L-1,其中,单元酚的含量为1000-9000mg·L-1,多元酚的含量为 1000-16000mg·L-1,COD值为12500-65000mg·L-1。在对这类含酚废水进行处理 时,通常采用萃取的方法,绝大部分的酚类物质进入萃取相中,通过精馏分离 得到粗酚产品以及萃取剂,留在萃余相中的酚类物质含量非常低,能够直接进 行后续的生化处理。目前,工业上煤化工含酚废水萃取单元通常是在萃取塔中 进行的,萃取塔常用的有填料萃取塔和转盘式萃取塔,二者都存在级间返混严 重,级效率低,分离界面不易控制等问题。

发明内容

为解决现有技术的缺点和不足之处,本发明的目的在于提供一种含酚废水 混合澄清萃取脱酚的方法。

为实现上述发明目的,本发明采用如下技术方案:

一种含酚废水混合澄清萃取脱酚的方法,具体为:以甲基异丁基甲酮、甲 基正丁基甲酮或甲基叔丁基甲酮为脱酚萃取剂,用若干组按含酚废水走向布置 的混合澄清器代替萃取塔,将脱酸脱氨后的含酚废水在所述若干组混合澄清器 内完成萃取,之后,最终萃取相和最终萃余相分别进入酚塔和水塔进行溶剂回 收。

优选的,所述混合澄清器分隔成两个体积大小不同的区域,小区域作为混 合区域,大区域作为澄清区域;脱酸脱氨后的含酚废水从第一组混合澄清器的 混合区域进入,从最后一组混合澄清器澄清区域下部流出(即为最终萃余相) 后进入水塔进行溶剂汽提回收;新鲜的脱酚萃取剂分两部分进入混合澄清器, 一部分进入第一组混合澄清器的混合区域,另一部分进入到最后一组混合澄清 器的混合区域;

除最后一组混合澄清器澄清区域下部的最终萃余相进入水塔进行溶剂汽提 回收外,其余每一组混合澄清器澄清区域下部的萃余相进入到其后一组混合澄 清器的混合区域;除第一组混合澄清器澄清区域上部的萃取相与第二组混合澄 清器澄清区域上部的萃取相一起作为最终萃取相进入酚塔进行溶剂回收外,其 余每一组混合澄清器澄清区域上部的萃取相进入到其前一组混合澄清器的混合 区域。

更优选的,所述含酚废水与脱酚萃取剂的体积比为1-8:1,新鲜的脱酚萃取 剂分两部分进入混合澄清器,进入第一组混合澄清器混合区域的新鲜的脱酚萃 取剂占新鲜的脱酚萃取剂总加入量的10%-50%(体积)。

优选的,所述混合澄清器为3-8组。

优选的,每一组混合澄清器的萃取温度均为40-85℃,所述含酚废水的pH 值为9以下。

更优选的,所述含酚废水的pH值为4-8。

优选的,所述含酚废水中总酚的含量为2000-25000mg/L,所述总酚包括单 元酚和多元酚,其中,多元酚的含量为1000-16000mg/L,单元酚的含量为 1000-9000mg/L;所述含酚废水中COD值为12500-65000mg/L。

该方法还包括将第一组混合澄清器澄清区域上部的萃取相与第二组合澄清 区域上部的萃取相一起作为最终萃取相在第一精馏塔(即酚塔)中进行精馏, 得到脱酚萃取剂和粗酚产品,所述脱酚萃取剂循环用于萃取含酚废水。

优选的,所述第一精馏塔(即酚塔)的操作条件包括:塔釜温度为110-220 ℃,压力为0.1-0.2MPa,精馏理论级数为5-20级。

该方法还包括将最后一组混合澄清器澄清区域下部的最终萃余相在第二精 馏塔(即水塔)中进行精馏,得到残留的脱酚萃取剂以及脱酚废水。

优选的,所述第二精馏塔(即水塔)的操作条件包括:塔釜温度为95-110 ℃,压力为0.1-0.2MPa,精馏理论级数为5-25级。

与现有技术体积比,本发明具有以下优点及有益效果:

(1)处理量大,级效率更高;

(2)将废水先用一小股新鲜萃取剂萃取脱除掉大部分的酚,然后进入到连 续逆流萃取,萃取效果更佳;

(3)结构简单,容易放大和操作;

(4)易实现多级连续操作,便于调节级数,且不需高大的厂房和复杂的辅 助设备,尤其适合对占地面积要求不高的地区。