申请日2014.12.18

公开(公告)日2015.03.25

IPC分类号C02F1/00; C02F1/58; C02F103/16; C02F11/00; C02F9/04

摘要

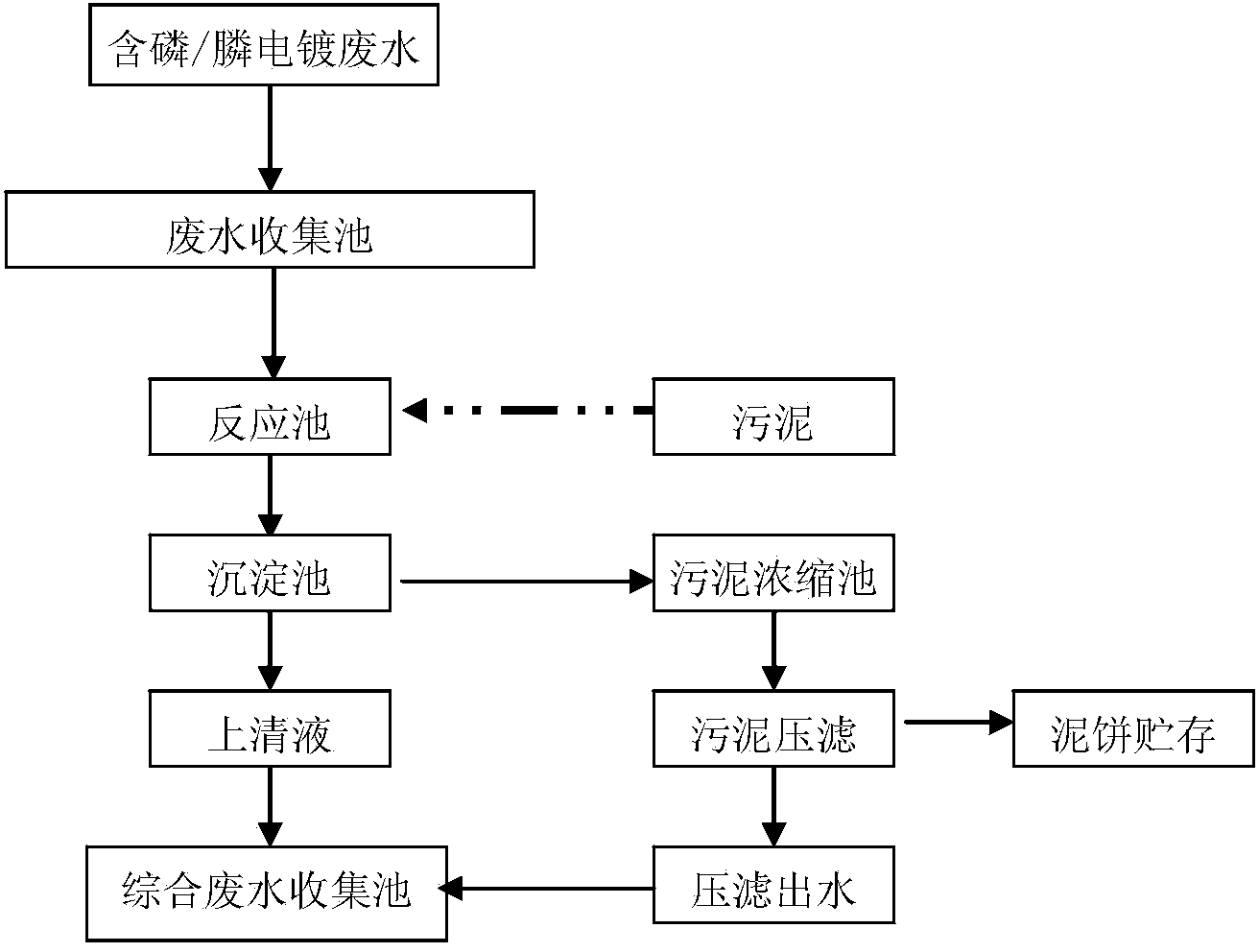

一种利用电镀污泥处理含磷/膦电镀废水的方法,涉及电镀废水处理及污泥循环利用。1)含磷/膦电镀废水收集于废水收集池中;2)将经过步骤1)废水收集池中的含磷/膦电镀废水与电镀污泥泵入反应池中反应,具体方法为:将单独收集的含磷/膦电镀废水分别与所对应的金属污泥反应,或将混合收集的含磷/膦电镀废水与综合污泥反应或交叉混合反应;电镀污泥中除含有重金属离子外,还含有电镀废水治理中添加的钙、镁、铁、铝等离子;通过电镀污泥中金属离子与含磷/膦电镀废水的中磷/膦酸根反应,形成溶解度更小的磷/膦酸金属盐,达到去除磷/膦和重金属离子的目的;3)泥水分离。可减少电镀污泥产生量,污泥更易压滤且含水率更低,治理成本低。

摘要附图

权利要求书

1.一种利用电镀污泥处理含磷/膦电镀废水的方法,其特征在于包括以下步骤:

1)含磷/膦电镀废水收集于废水收集池中;

2)将经过步骤1)废水收集池中的含磷/膦电镀废水与电镀污泥泵入反应池中反应,具体 方法为:将单独收集的含磷/膦电镀废水分别与所对应的金属污泥反应,或将混合收集的含磷 /膦电镀废水与综合污泥反应或交叉混合反应;

3)泥水分离。

2.如权利要求1所述一种利用电镀污泥处理含磷/膦电镀废水的方法,其特征在于在步 骤1)中,所述收集为单独收集或混合收集。

3.如权利要求2所述一种利用电镀污泥处理含磷/膦电镀废水的方法,其特征在于所述 单独收集的方法为:(1)按氧化-还原性收集,所述按氧化-还原性收集包括但不限于含六价 铬废水单独收集、含氰废水单独收集;(2)按阴离子或配位剂种类收集,所述按阴离子或配 位剂种类收集包括但不限于焦铜废水单独收集、化学镍废水(含磷废水、含配位剂废水)单 独收集、无氰电镀含膦废水单独收集、前处理废水(含多磷酸盐废水)单独收集;(3)按生 产区域和工艺流程收集,所述按生产区域和工艺流程收集包括但不限于前处理废水(含磷废 水)单独收集、含膦电镀废水单独收集、焦铜废水单独收集;(4)按治理方法收集,所述按 治理方法收集包括但不限于前处理废水单独收集、含膦废水单独收集、焦铜废水单独收集、 酸铜废水单独收集、含氰废水单独收集、含铬废水单独收集、含镍废水单独收集、化学镍废 水单独收集、含锌废水单独收集。

4.如权利要求2所述一种利用电镀污泥处理含磷/膦电镀废水的方法,其特征在于所述 混合收集的方法为:(1)按金属种类收集,所述按金属种类收集包括但不限于酸铜与焦铜废 水混合收集、化学镍废水与含镍废水混合收集;(2)按酸碱性收集,所述按酸碱性收集包括 但不限于酸铜废水与含铬废水混合收集,焦铜废水与氰铜废水混合收集;(3)按阴离子或配 位剂种类收集,所述按阴离子或配位剂种类收集包括但不限于焦铜废水、化学镍废水(含磷 废水、含配位剂废水)、无氰电镀含膦废水、前处理废水(含多磷酸盐废水)中的至少一种混 合收集;(4)按生产区域和工艺流程收集,所述按生产区域和工艺流程收集包括但不限于前 处理废水(含磷废水)、含膦电镀废水、焦铜废水中的至少一种混合收集。

5.如权利要求1所述一种利用电镀污泥处理含磷/膦电镀废水的方法,其特征在于在步 骤1)中,所述含磷/膦电镀废水指焦铜电镀废水、化学镍电镀废水、含膦电镀废水中的至少 一种;含磷电镀废水指无机磷电镀废水,所述无机磷电镀废水包括但不限于含焦磷酸根电镀 废水、多磷酸根电镀废水、磷酸根电镀废水、次磷酸根电镀废水中的一种;含膦电镀废水指 有机膦电镀废水,所述有机膦电镀废水包括但不限于含亚甲基二膦酸电镀废水、羟基乙叉二 膦酸电镀废水、氨基三亚甲基磷酸电镀废水、乙二胺四亚甲基膦酸钠电镀废水、二乙烯三胺 五甲基膦酸电镀废水、三乙烯四胺六甲叉膦酸钠电镀废水中的一种。

6.如权利要求1所述一种利用电镀污泥处理含磷/膦电镀废水的方法,其特征在于在步 骤2)中,所述电镀污泥与含磷/膦电镀废水的体积比为1∶(1~10);所述反应可采用连续反 应或间歇反应,所述反应的时间可为0.5~2h;所述反应池可采用升流式反应池,含磷/膦电镀 废水泵入反应池的升速可为0.25~2.5m/h。

7.如权利要求1所述一种利用电镀污泥处理含磷/膦电镀废水的方法,其特征在于在步 骤2)中,电镀污泥与含磷/膦电镀废水反应的pH为6.5~12,污泥与含铬污泥反应的pH可 为7~9.5,污泥与含铜污泥反应的pH可为8.5~10.5,污泥与含镍污泥反应的pH可为9.5~ 12,污泥与综合污泥反应的pH可为8.5~11.5。

8.如权利要求1所述一种利用电镀污泥处理含磷/膦电镀废水的方法,其特征在于在步 骤2)中,所述电镀污泥指混合处理工艺的电镀综合污泥,分质处理工艺的含铜污泥、含镍 污泥、含铬污泥、含锌污泥,或含其他金属离子的污泥;所述其他金属离子的污泥包括但不 限于氢氧化钙、氢氧化镁配制的浆状物;所述电镀污泥可为未压滤的电镀污泥或压滤后的电 镀污泥,优选未压滤的电镀污泥。

9.如权利要求1所述一种利用电镀污泥处理含磷/膦电镀废水的方法,其特征在于在步 骤2)中,所述电镀污泥的含水率介于40%~99.99%,指含氢氧化物污泥或含碳酸盐污泥, 所述含氢氧化物污泥可为含铜、铬、镍、铁、铝、钙、镁、锌的氢氧化物污泥;当电镀污泥 的含水率低于95%时,需要加水调制为泥浆状;污泥也可以用粉末状的石灰、生石灰、石灰 石、氧化镁、氢氧化镁、聚合氯化铝、聚合硫酸铁中的至少一种替代。

10.如权利要求1所述一种利用电镀污泥处理含磷/膦电镀废水的方法,其特征在于在步 骤3)中,泥水分离的具体方法如下:

间歇反应时,反应池兼作沉淀池,搅拌反应0.5~2h后,若静置3~6h,则上清液排入综合 废水收集池,污泥进入污泥浓缩池;若静置时间6h以上,则上清液排入综合废水收集池,污 泥可直接进入污泥压滤机压滤;

连续式反应时,反应池之后设置沉淀池,在沉淀池的停留时间为2~6h,上清液流入综合 废水收集池,污泥从底部进入污泥浓缩池或污泥压滤机压滤;

升流式反应时,含磷/膦电镀废水从升流式反应池底部进入,升速为0.25~2.5m/h,污泥 从升流式反应池中上部进入,上清液从升流式反应池顶部流出后进入综合废水收集池,污泥 从底部进入污泥压滤机压滤;升流式反应时的升流式反应池可采用污泥浓缩池;

当含磷/膦电镀废水体积较少时,反应池反应后直接进入污泥压滤机压滤分离,或离心机 分离,或微滤超滤膜分离。

说明书

一种利用电镀污泥处理含磷/膦电镀废水的方法

技术领域

本发明涉及电镀废水处理及污泥循环利用,尤其是涉及一种利用电镀污泥处理含磷/膦电 镀废水的方法。

背景技术

电镀废水治理有分质处理工艺和混合处理工艺。分质处理工艺是将电镀废水分为含镍废 水、化学镍废水、酸铜废水、焦铜废水、含铬废水、酸碱废水、综合废水等,按照金属离子 类别进行分类收集和分质处理;混合处理工艺是将含铬、含氰废水单独收集,单独还原、氧 化预处理后与其他废水混合处理。分质处理工艺容易稳定达标,但是完全分类收集困难,且 无法利用废水中的广义酸碱和金属离子的共沉淀,当废水含有含磷配位剂时,增加药剂投加 量和污泥产生量,增加废水治理成本和达标废水的含盐量。混合处理工艺简单,但是稳定达 标比较困难,成本较高。

传统的电镀废水治理更多聚焦于重金属离子的去除,采用离子交换、化学反应、电解等 去除重金属离子。由于电镀废水中含有各种配位剂,如焦磷酸根、氰、柠檬酸根、羟基亚乙 基二膦酸根(HEDP)等,导致重金属离子很难稳定达标。采用氧化剂如含氯氧化剂、臭氧、 电解等方法可以有效去除氰根,技术成熟、控制方便(ORP/pH控制);含柠檬酸、磷/膦酸根、 焦磷酸根、多磷酸根等配位体的电镀废水处理缺乏相应的工程自动控制手段;焦磷酸根酸化 水解转化为磷酸根可消除废水中的配位剂,但是水解程度很难判断,无法实现自动控制,实 际应用只能投加过量药剂,才能满足重金属和总磷的排放要求。无氰电镀中使用的含膦配位 剂如HEDP的氧化、水解等方法也无法彻底,只能大量使用石灰进行沉淀。

电镀废水中的重金属离子去除容易,而配位阴离子去除困难,导致重金属离子无法稳定 达标排放。电镀废水治理从聚焦重金属离子去除逐步转化为聚焦配位离子的去除。电镀废水 治理重点是重金属离子,难点是去除配位剂,关键点是分类收集。

传统的电镀含磷/膦电镀废水的治理方法主要是将含磷/膦电镀废水单独收集,用氢氧化钙 或氯化钙或铁盐或铝盐,沉淀含磷/膦电镀废水中的含磷/膦酸根和重金属离子,虽然废水得到 治理,但是浪费资源的同时却增加了电镀污泥的产生量,或使用配位性能更强的重金属离子 捕捉剂去除重金属离子,或电解/微电解去除废水中的重金属离子,但是总磷和COD容易超 标且成本较高。

综合性电镀企业多用化学法处理电镀废水,主要是氢氧化物沉淀法,结果产生大量污泥。 电镀污泥中含有金属离子如铁、铝、钙、镁、铜、镍、锌、铬等,用电镀污泥与含磷/膦电镀 废水反应,在一定的pH值下,由于磷/膦酸的金属盐溶解度小于相应的金属氢氧化物的溶解 度,用磷/膦酸根置换出氢氧根,即可充分利用污泥中金属离子和氢氧根离子,也能去除含磷 /膦电镀废水中的重金属和总磷,减少外加药剂量。

电镀污泥属于危险废物,长期以来主要研究和应用是电镀污泥的资源化,即利用酸浸法、 氨浸法、生物浸取法、熔炼法和焙烧浸取法等技术提取有价值的重金属,或制陶瓷材料或磁 性材料或无害化处置填埋。

中国专利CN102910771A公开一种高浓度含磷废水的处理工艺与方法。通过设计将高浓 度含磷废水先经过铁碳微电解装置先进行预处理,然后采用多种水处理药剂进行复配,投加 到一级和二级絮凝沉淀池中进行深化反应处理,再依次经过石英砂过滤器、活性炭过滤器和 平板膜组件进行综合水质提升处理,从而达到回用水标准。

发明内容

本发明的目的在于提供一种利用电镀污泥处理含磷/膦电镀废水的方法。

本发明包括以下步骤:

1)含磷/膦电镀废水收集于废水收集池中;

2)将经过步骤1)废水收集池中的含磷/膦电镀废水与电镀污泥泵入反应池中反应,具体 方法为:将单独收集的含磷/膦电镀废水分别与所对应的金属污泥反应,或将混合收集的含磷 /膦电镀废水与综合污泥反应或交叉混合反应;电镀污泥中除含有重金属离子外,还含有电镀 废水治理中添加的钙、镁、铁、铝等离子;通过电镀污泥中金属离子与含磷/膦电镀废水的中 磷/膦酸根反应,形成溶解度更小的磷/膦酸金属盐,达到去除磷/膦和重金属离子的目的;

3)泥水分离。

在步骤1)中,所述收集可单独收集或混合收集;

所述单独收集的方法可为:(1)按氧化-还原性收集,所述按氧化-还原性收集包括但不 限于含六价铬废水单独收集、含氰废水单独收集;(2)按阴离子或配位剂种类收集,所述按 阴离子或配位剂种类收集包括但不限于焦铜废水单独收集、化学镍废水(含磷废水、含配位 剂废水)单独收集、无氰电镀含膦废水单独收集、前处理废水(含多磷酸盐废水)单独收集; (3)按生产区域和工艺流程收集,所述按生产区域和工艺流程收集包括但不限于前处理废水 (含磷废水)单独收集、含膦电镀废水单独收集、焦铜废水单独收集;(4)按治理方法收集, 所述按治理方法收集包括但不限于前处理废水单独收集、含膦废水单独收集、焦铜废水单独 收集、酸铜废水单独收集、含氰废水单独收集、含铬废水单独收集、含镍废水单独收集、化 学镍废水单独收集、含锌废水单独收集;

所述混合收集的方法可为:(1)按金属种类收集,所述按金属种类收集包括但不限于酸 铜与焦铜废水混合收集、化学镍废水与含镍废水混合收集;(2)按酸碱性收集,所述按酸碱 性收集包括但不限于酸铜废水与含铬废水混合收集,焦铜废水与氰铜废水混合收集;(3)按 阴离子或配位剂种类收集,所述按阴离子或配位剂种类收集包括但不限于焦铜废水、化学镍 废水(含磷废水、含配位剂废水)、无氰电镀含膦废水、前处理废水(含多磷酸盐废水)等中 的至少一种混合收集;(4)按生产区域和工艺流程收集,所述按生产区域和工艺流程收集包 括但不限于前处理废水(含磷废水)、含膦电镀废水、焦铜废水等中的至少一种混合收集;

所述含磷/膦电镀废水指焦铜电镀废水、化学镍电镀废水、含膦电镀废水等中的至少一种; 含磷电镀废水指无机磷电镀废水,所述无机磷电镀废水包括但不限于含焦磷酸根电镀废水、 多磷酸根电镀废水、磷酸根电镀废水、次磷酸根电镀废水等中的一种;含膦电镀废水指有机 膦电镀废水,所述有机膦电镀废水包括但不限于含亚甲基二膦酸(MDPA)电镀废水、羟基 乙叉二膦酸(HEDP)电镀废水、氨基三亚甲基磷酸(ATMP)电镀废水、乙二胺四亚甲基膦 酸钠(EDTMPS)电镀废水、二乙烯三胺五甲基膦酸(DTPMPA)电镀废水、三乙烯四胺六 甲叉膦酸钠(TETHMPS)电镀废水等中的一种;

含磷/膦电镀废水,折算的磷酸根质量浓度为10~80000mg/L,焦铜电镀废水的折磷酸 根浓度40~8000mg/L。

在步骤2)中,所述电镀污泥与含磷/膦电镀废水的体积比可为1∶(1~10);所述反应可 采用连续反应或间歇反应,所述反应的时间可为0.5~2h;所述反应池可采用升流式反应池, 含磷/膦电镀废水泵入反应池的升速可为0.25~2.5m/h;

电镀污泥与含磷/膦电镀废水反应的pH可为6.5~12,污泥与含铬污泥反应的pH可为7~ 9.5,污泥与含铜污泥反应的pH可为8.5~10.5,污泥与含镍污泥反应的pH可为9.5~12,污 泥与综合污泥反应的pH可为8.5~11.5;

所述电镀污泥指混合处理工艺的电镀综合污泥,分质处理工艺的含铜污泥、含镍污泥、 含铬污泥、含锌污泥等,或含其他金属离子的污泥;所述其他金属离子的污泥包括但不限于 氢氧化钙、氢氧化镁等配制的浆状物;所述电镀污泥可为未压滤的电镀污泥或压滤后的电镀 污泥,优选未压滤的电镀污泥;

所述电镀污泥的含水率介于40%~99.99%,特指含氢氧化物污泥或含碳酸盐污泥,所述 含氢氧化物污泥可为含铜、铬、镍、铁、铝、钙、镁、锌的氢氧化物污泥;当电镀污泥的含 水率低于95%时,需要加水调制为泥浆状;污泥也可以用粉末状的石灰、生石灰、石灰石、 氧化镁、氢氧化镁、聚合氯化铝、聚合硫酸铁等中的至少一种替代。

在步骤3)中,泥水分离的具体方法如下:

间歇反应时,反应池兼作沉淀池,搅拌反应0.5~2h后,若静置3~6h,则上清液排入综合 废水收集池,污泥进入污泥浓缩池;若静置时间6h以上,则上清液排入综合废水收集池,污 泥可直接进入污泥压滤机压滤;

连续式反应时,反应池之后设置沉淀池,在沉淀池的停留时间为2~6h,上清液流入综合 废水收集池,污泥从底部进入污泥浓缩池或污泥压滤机压滤;

升流式反应时(可用污泥浓缩池改造为升流式反应池),含磷/膦电镀废水从升流式反应 池底部进入,升速为0.25~2.5m/h,污泥从升流式反应池中上部进入,上清液从升流式反应 池顶部流出后进入综合废水收集池,污泥从底部进入污泥压滤机压滤。

当含磷/膦电镀废水体积较少时,反应池反应后直接进入污泥压滤机压滤分离,或离心机 分离,或微滤超滤膜分离。

在合适pH下,金属的磷/膦酸盐的溶解度一般小于相应的金属氢氧化物,使用磷/膦酸盐 或焦磷酸盐与金属氢氧化物反应,去除磷/膦酸根的同时也置换出氢氧根离子用于废水治理。

本发明由于充分利用电镀废水中的广义酸碱,用电镀污泥治理含磷/膦电镀废水,因此可 减少电镀废水治理中的盐碱投加,减少污泥产量和药剂量,显著降低废水中的溶解性固体, 减少电镀污泥产生量,污泥更容易压滤且含水率更低,减少废水治理成本,减少废水中的含 盐量,减少环境污染,提升废水回用率和污泥循环利用率,污泥可减量25%~50%,处理成本 可降低约50%