申请日2014.12.18

公开(公告)日2015.03.25

IPC分类号C02F3/34; C02F3/30

摘要

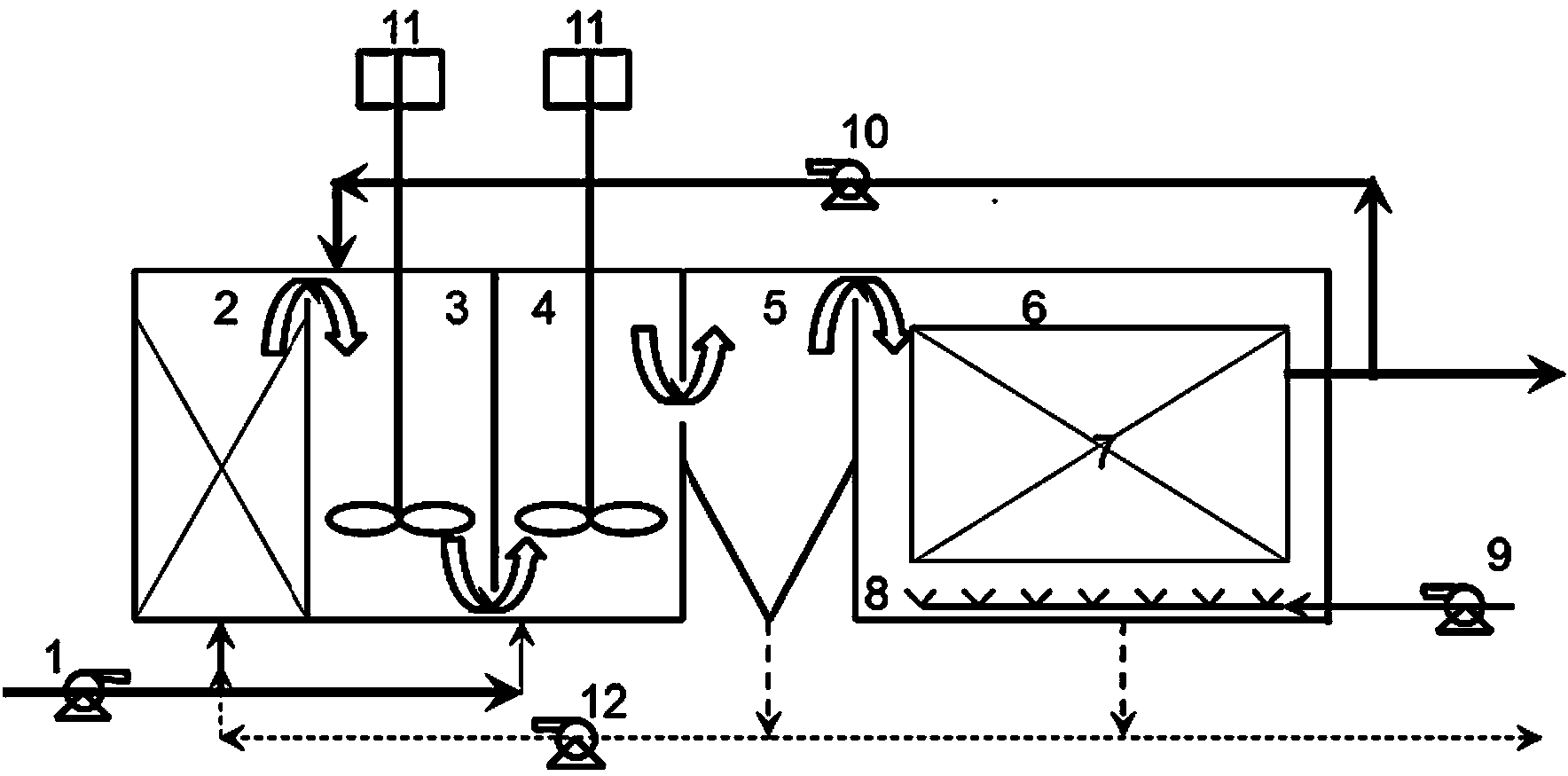

一种环境治理技术领域的废水深度脱氮除磷工艺与装置,该装置包括:依次串联设置的厌氧池、三段缺氧池及好氧池,其中厌氧池内设置有生物填料以固定水解酸化微生物,缺氧池分隔为相互连通的三段,第三段兼具沉淀分离功能,好氧池内设置有膜组件以截留硝化微生物。待处理污水按一定配比分别进入厌氧池和第二段缺氧池,第三段缺氧池的浓缩污泥回流至厌氧池或外排,上清液溢流到好氧池以进行硝化处理和膜分离处理,好氧池的出水按设定比例分别回流至第一段缺氧池或外排。该工艺基于微生物生理特性,将不同功能微生物菌群分隔在不同的工艺单元,以提高微生物代谢活性,在简洁工艺中以较低的消耗实现了废水深度脱氮除磷。

摘要附图

权利要求书

1.一种废水深度脱氮除磷装置,其特征在于,包括:依次串联设置的厌氧池、缺氧池及 带有膜组件和曝气装置的好氧池,其中缺氧池为三段等分的相互连通式结构;待处理污水按配 比分别进入厌氧池和第二段缺氧池以依次进行水解酸化、聚磷、反硝化处理并进入用于沉淀处 理的第三段缺氧池,第三段缺氧池的底部输出端将沉淀分离的污泥分别回流至厌氧池或作为剩 余污泥外排,第三段缺氧池的上部输出端将上清液溢流输出至好氧池以进行硝化处理和膜分离 处理,好氧池中的膜组件的出水端分别与第一段缺氧池以及排水口相连。

2.根据权利要求1所述的废水深度脱氮除磷工艺与装置,其特征是,所述的厌氧池、缺 氧池及好氧池的容积比为1:2~4:5~8。

3.根据权利要求1所述的废水深度脱氮除磷工艺与装置,其特征是,所述的厌氧池内填 充有不低于10%体积比的固定化填料,所述的膜组件设置于曝气装置的上方,其顶部距离好氧 池的液面不低于0.5m以维持泥水分离所需的压差。

4.根据权利要求1所述的废水深度脱氮除磷工艺与装置,其特征是,所述的相互连通式 结构,通过设置于第一和二段缺氧池间隔壁底部的联通孔和设置于第二和第三段缺氧池间隔壁 中位高度的连通孔实现。

5.根据权利要求1所述的废水深度脱氮除磷工艺与装置,其特征是,所述的第一和第二 段缺氧池内设有搅拌器。

6.一种基于权利要求1~5中任一所述装置的废水深度脱氮除磷工艺,其特征在于,包括 以下步骤:

1)一单位体积的待处理废水按2~9:1的比例分别泵入厌氧池和第二段缺氧池,在厌氧池与 0.1~0.4单位体积回流污泥充分混合后溢流到第一段缺氧池;

2)溢流混合液在第一段缺氧池与回流的1~3单位体积硝化液完全混合,经开口于间隔壁底 部的连通孔进入第二段缺氧池,在此与部分原污水混合后,再经开口于间隔壁上中位高度的连 通孔进入第三段缺氧池;

3)在第三段缺氧池经沉淀分离后的0.1~0.4单位体积污泥回流到厌氧池,剩余部分作为剩 余污泥排出;

4)分离后的1.6~3.6单位体积上清液溢流进入好氧膜生物反应器与硝化污泥完全混合后停 留2~4h,经膜组件固液分离后排出;

5)膜组件分离后的1~3单位体积上清液回流到第一段缺氧池,剩余部分作为处理出水。

7.根据权利要求6所述的工艺,其特征是,所述的厌氧池内的固定化微生物浓度维持在 10g/L以上,回流的悬浮态微生物浓度为8~14g/L,从而维持该厌氧段反应池内微生物浓度不 低于13g/L。

8.根据权利要求6所述的工艺,其特征是,所述的悬浮态微生物随溢流混合液进入第一 段缺氧池,从而使缺氧段内微生物浓度仅维持在1.5~3g/L。

9.根据权利要求6所述的工艺,其特征是,所述的好氧池内硝化微生物的浓度通过定期 排放浓缩污泥维持在10g/L以上。

10.根据权利要求6所述的工艺,其特征是,步骤1)中,处理中污水在厌氧池中混合后停 留1~2h后再溢流到第一段缺氧池;步骤2)中,处理中污水在第一和第二段缺氧池中分别停留 0.5~1h后再经开口于间隔壁上中位高度的连通孔进入第三段缺氧池;步骤3)中,混合液在第 三段缺氧池停留0.5~1h完成泥水分离,其中0.1~0.4单位体积浓缩污泥回流到厌氧池与分配进 水混合;步骤4)中,经第三段缺氧池沉淀分离的1.6~3.6单位体积上清液溢流进入好氧膜生物 反应器与硝化污泥完全混合后停留2~4h,经膜组件固液分离后排出。

11.根据权利要求6所述的工艺,其特征是,所述的污泥的回流比为10~40%。

12.根据权利要求6所述的工艺,其特征是,所述的硝化液的回流比为100~300%。

说明书

废水深度脱氮除磷工艺与装置

技术领域

本发明涉及的是一种环境治理领域的技术,具体是一种废水深度脱氮除磷工艺与装置, 适用于城市生活污水、工业废水等有深度脱氮除磷要求的污水处理,尤其适用于再生水回用的 处理。

背景技术

水资源、能源的短缺严重制约了我国经济社会的发展,而城市污水中含有大量植物性营 养元素如氮、磷等,若不能得以有效消减将促使我国水环境质量日趋恶化。传统的A2O工艺虽 然针对不同微生物菌群的代谢特性分别设置了厌、缺、好氧区段,但各种不同代谢功能的微生 物类群完全混合,仅在依次经过的三个区段中某一个区段发挥实际的代谢功能。由此导致污泥 中功能微生物丰度低,各类群微生物相互干扰而很难有效发挥其代谢活性,有机质消耗量大, 营养盐去除率低且污泥回流量大,能耗高。因此,开发新型水处理工艺,提高污水处理率及处 理程度,以较低的能源消耗实现污水深度脱氮除磷具有重要的现实意义。

相比于传统活性污泥技术,固定化生物膜技术或膜生物反应器技术由于可以通过强化泥 水分离效果而在废水处理工艺内保持高浓度的微生物量并富集丰富的微生物相,尤其是世代周 期较长的硝化微生物以及降解难降解有机物的稀有微生物,从而表现出优良的污染物去除效率, 在废水生物处理领域得以迅猛发展。然而,传统固定化生物膜技术与膜生物反应器均未能考虑 微生物生理特征,其富集的高浓度生物相仍是混合微生物,未能实现特定功能微生物类群的有 效分隔,由此导致其污泥比活性低、工艺调控复杂、运行费用高等缺陷。

经过对现有技术的检索发现,中国专利文献号CN101570382B公开(公告)日2011.01.13, 公开了一种改良分段进水深度脱氮除磷的装置与方法,其针对现有A/O分段进水工艺不能同步 生物除磷,而UCT工艺能耗高,操作复杂的缺点,提出连续两段A/O工艺的串联模式,结合 各段缺氧区分点进水策略开发了高效脱氮除磷工艺。但该工艺仍是基于经验开发的,各种功能 微生物完全混合生长,代谢活性低,工艺流程冗长且运行控制复杂。中国专利文献号 CN101357815B公开(公告)日2010.08.11,公开了EH‐BFB生化脱氮除磷技术,其采用固定化 填料床固定硝化微生物解决了脱氮除磷的泥龄矛盾,但各类微生物在好氧池内仍然是混杂生长 的,由于异养微生物对于溶解氧的竞争导致其氧利用效率较低,能耗大。同样,中国专利文献 号CN102557343B公开(公告)日2013.09.18公开的OAAO+MBR脱氮除磷污水处理工艺及装置, 同样未能区分不同功能微生物菌群;且为避免回流硝酸盐对于厌氧水解酸化反应的影响,在倒 置A2O工艺前还增设了好氧段,导致工艺流程延长,微生物代谢活性较差。

发明内容

本发明针对现有技术存在的上述不足,基于废水生物处理工艺内不同功能微生物菌群生 理特性的研究,提出一种废水深度脱氮除磷工艺与装置。该工艺与装置针对特定功能微生物菌 群的代谢特征及环境要求,在废水生物处理工艺特定单元结合生物膜技术、膜生物反应器的优 势富集特定功能微生物菌群,从而优化工艺调控参数并降低相关运行消耗,可望能开发出新型 深度脱氮除磷工艺,对于提高我国废水生物处理效能,改善水环境质量具有重要意义。

本发明是通过以下技术方案实现的:

本发明涉及一种废水深度脱氮除磷装置,包括:依次串联设置的厌氧池、缺氧池及带有 膜组件和曝气装置的好氧池,其中缺氧池为三段等分的相互连通式结构;待处理污水按配比分 别进入厌氧池和第二段缺氧池以依次进行水解酸化、聚磷、反硝化处理并进入用于沉淀处理的 第三段缺氧池,第三段缺氧池的底部输出端将沉淀分离的污泥分别回流至厌氧池或作为剩余污 泥外排,第三段缺氧池的上部输出端将上清液溢流输出至好氧池以进行硝化处理和膜分离处理, 好氧池中的膜组件的出水端分别与第一段缺氧池以及排水口相连。

所述的厌氧池、缺氧池及好氧池的容积比为1:2~4:5~8。

所述的厌氧池内填充有不低于10%体积比的固定化填料,以促进厌氧水解发酵微生物的 吸附与搭载,维持微生物浓度不低于10g/L。

所述的厌氧池为上向流,待处理污水从池底流经生物膜填料,以促进污水与微生物的充 分接触。

所述的相互连通式结构,通过设置于第一和二段缺氧池间隔壁底部的联通孔和设置于第 二和第三段缺氧池间隔壁中位高度的连通孔实现。

所述的第一和第二段缺氧池内设有搅拌器,第三段缺氧池设置为沉淀池,沉淀池与厌氧 池间设置有用于浓缩污泥回流的污泥回流泵。

所述的膜组件设置于曝气装置的上方,其顶部距离好氧池的液面不低于0.5m以维持泥 水分离所需的压差,膜组件的出水端与第一段缺氧池间设置有硝化液回流泵。

本发明涉及上述装置的废水深度脱氮除磷工艺,包括以下步骤:

1)一单位体积的待处理废水按2~9:1的比例分别泵入厌氧池和第二段缺氧池,在厌氧池 与0.1~0.4单位体积回流污泥充分混合后溢流到第一段缺氧池;

2)溢流混合液在第一段缺氧池与回流的1~3单位体积硝化液完全混合,经开口于间隔 壁底部的连通孔进入第二段缺氧池,在此与部分原污水混合后,再经开口于间隔壁上中位高度 的连通孔进入第三段缺氧池;

3)在第三段缺氧池经沉淀分离后的0.1~0.4单位体积污泥回流到厌氧池,剩余部分作为 剩余污泥排出;

4)分离后的1.6~3.6单位体积上清液溢流进入好氧膜生物反应器与硝化污泥完全混合后 停留2~4h,经膜组件固液分离后排出;

5)膜组件分离后的1~3单位体积上清液回流到第一段缺氧池,剩余部分作为处理出水。

所述的厌氧池内的固定化微生物浓度维持在10g/L以上,回流的悬浮态微生物浓度为 8~14g/L,从而维持该厌氧段反应池内微生物浓度不低于13g/L。

所述的悬浮态微生物随溢流混合液进入第一段缺氧池,从而使缺氧段内微生物浓度仅维 持在1.5~3g/L。

所述的好氧池内硝化微生物的浓度通过定期排放浓缩污泥维持在10g/L以上。

据此维持工艺内悬浮态聚磷微生物和硝化微生物的污泥龄分别为3~6天和10~20天。

步骤1)中的优选实施方式为,待处理污水在厌氧池中混合后停留1~2h后再溢流到第一 段缺氧池;

步骤2)中的优选实施方式为,待处理污水在第一和第二段缺氧池中分别停留0.5~1h后 再经开口于间隔壁上中位高度的连通孔进入第三段缺氧池;

步骤3)中的优选实施方式为,混合液在第三段缺氧池停留0.5~1h完成泥水分离,其中 0.1~0.4单位体积浓缩污泥回流到厌氧池与分配进水混合;

所述的污泥的回流比为10~40%,所述的硝化液的回流比为100~300%。

本方法通过固定化与膜分离技术将水解酸化菌群和硝化微生物菌群分别截留在厌氧池 和好氧池,仅回流需要周期性历经厌/缺氧代谢的聚磷微生物。同时,硝化液回流到缺氧段可 用于聚磷菌氧化PHB聚磷;而反硝化混合液经泥水分离后再进入好氧硝化池可减少异养菌对溶 解氧的消耗。

技术效果

与现有技术相比,本发明基于废水生物处理工艺内不同功能微生物菌群的生理特性差异 分别设置了厌氧池+三段式缺氧池+好氧池,水解酸化微生物主要负载于厌氧池内固定化填料上, 基本不随混合液进入缺氧段;悬浮态的聚磷菌与反硝化微生物仅在厌缺氧段循环,基本不进入 好氧段;好氧段硝化微生物由膜组件截留在好氧池内,不随硝化液回流。由此,可分别调控不 同功能微生物菌群的污泥龄,在厌氧池和好氧池内积累高浓度的专性功能微生物,仅回流需要 循环经历厌/缺氧环境的聚磷微生物。本发明提高了各段相应功能微生物的丰度及其生物代谢 活性,增强了工艺运行的稳定性,以较低的消耗完成水体中COD、氮、磷的高效去除并有效降 低了剩余污泥产量,具有显著的技术进步性和广阔的实际应用前景。