申请日2014.08.27

公开(公告)日2014.11.26

IPC分类号C02F101/16; C02F3/30

摘要

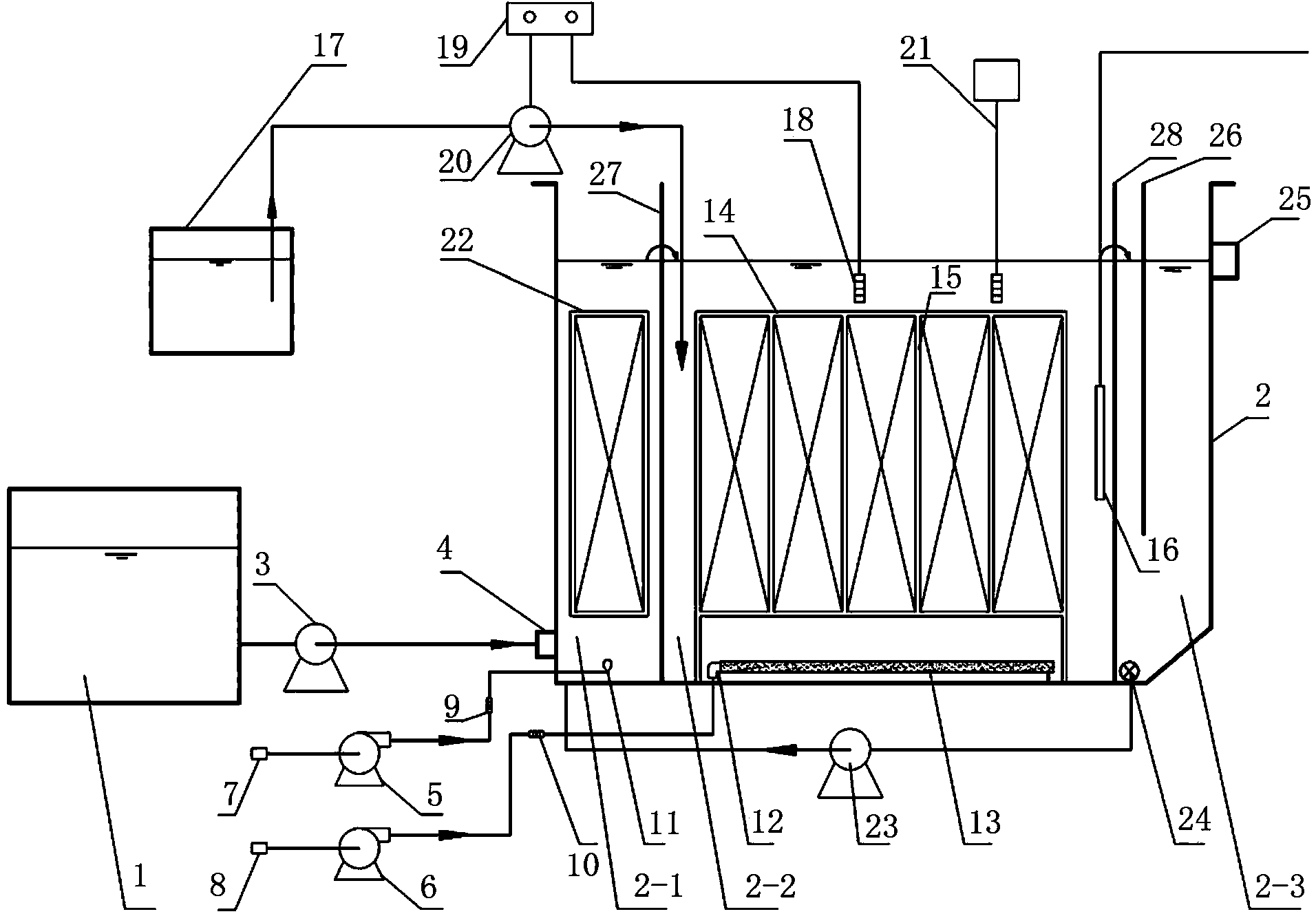

本发明属于高浓度氨氮废水生物脱氮技术领域,具体涉及一种垃圾渗滤液自养脱氮装置及运行方法,所述装置中的自养脱氮反应器被隔板分隔成接触氧化槽、脱氮槽和沉淀槽,气泵向接触氧化槽或脱氮槽中输送空气;pH控制器分别同加药泵和自养脱氮反应槽内pH电极相连接;接触氧化槽内设有垂直排布的辫帘式填料;脱氮槽内设有微孔曝气管、加热装置、pH电极及在线溶解氧仪;沉淀槽正面斜板的底角处的污泥排放口通过回流泵同接触氧化槽连通。使用本装置时采取挂膜、启动和高效运行三大步骤。处理后总氮去除率大于90%,COD去除率为50%~60%。

权利要求书

1.一种垃圾渗滤液全程自养脱氮装置,其特征在于,该装置包括储液罐、 自养脱氮反应器、进水泵、进水口、1#气泵、2#气泵、1#时间继电器、2#时间 继电器、1#气体流量计、2#气体流量计、曝气头、曝气管底座、微孔曝气管、 填料架、线状高性能填料、加热装置、加药箱、pH电极、pH控制器、加药 泵、在线溶解氧仪、辫帘式填料、回流泵、污泥排放口、出水口、挡板、1#隔板和2#隔板,其中,所述储液罐为一圆柱形开口水箱,储液罐通过管道和 进水泵与自养脱氮反应器的进水口相连通;自养脱氮反应器为一长方形箱体, 1#隔板和2#隔板将自养脱氮反应器分隔成三个区域,按进水方向分别是接触 氧化槽、脱氮槽和沉淀槽,1#隔板和2#隔板上部各自开有长方形出水孔,以 此长方形出水孔将接触氧化槽、脱氮槽和沉淀槽相连通;1#时间继电器通过 导线同1#气泵相连接,1#气泵通过管道经1#气体流量计与接触氧化槽底部的 曝气头相连,2#时间继电器通过导线同2#气泵相连接,2#气泵通过管道经2#气体流量计与脱氮槽底部的微孔曝气管相连;pH控制器分别同加药泵和脱氮 槽内的pH电极相连接,加药箱通过管道经加药泵同脱氮槽相连通;所述自 养脱氮反应器的接触氧化槽内设有垂直排布的辫帘式填料;脱氮槽内设有微 孔曝气管、加热装置、pH电极及在线溶解氧仪,微孔曝气管固定于曝气管底 座上,微孔曝气管上方设有填料架,固定于脱氮槽底部;线状高性能填料均 匀的平行排布,绑扎在填料架上,脱氮槽区域的填料填充比约为40%~60%; 所述自养脱氮反应器的沉淀槽底部的一部分为斜板状,斜板倾角为45°,沉淀 槽正面斜板的底角处设有污泥排放口,污泥排放口通过管道和回流泵相连通, 回流泵通过管道同接触氧化槽连通,挡板设置在沉淀槽内距离沉淀槽底部的 1/3处。

2.根据权利要求1所述的垃圾渗滤液全程自养脱氮装置,其特征在于, 所述自养脱氮反应器中脱氮槽的长宽之比为3~6:1,接触氧化槽、沉淀槽、脱 氮槽分别是自养脱氮反应器的总有效容积的10~20%、60~80%、10~20%。

3.根据权利要求1所述的垃圾渗滤液全程自养脱氮装置,其特征在于, 在pH控制器上设置pH上限值和下限值。

4.根据权利要求1所述的垃圾渗滤液全程自养脱氮装置,其特征在于, 所述填料架为一长方体支架,由白钢焊接而成,包括设置在填料架的底部并 固定于脱氮槽中的四个支座。

5.根据权利要求1所述的垃圾渗滤液全程自养脱氮装置,其特征在于, 所述线状高性能填料是一种提供生物在其表面生长的高度柔韧的培养基,所 用材质为聚酰胺、聚丙烯和交联聚酯中的一种或多种,线状高性能填料由纵 向设置的线和人造丝以及上下两个横向设置的支撑部件组成,大量的纵向设 置的线和人造丝均匀松散地编织在上下两个横向设置的支撑部件上,形成一 组呈长方形的线状高性能填料,并且垂直于水流方向均匀地固定在填料架上。

6.根据权利要求1所述的垃圾渗滤液全程自养脱氮装置,其特征在于, 该装置中所述的曝气头为钛曝气头,上部呈圆柱形,底部呈锥形,并且有一 通气管与曝气头相连,所述微孔曝气管的材质为聚丙烯,曝气孔径为300μm。

7.一种利用权利要求1-6中任一项所述的垃圾渗滤液全程自养脱氮装置 实现垃圾渗滤液自养脱氮的运行方法,其特征在于,所述方法包括以下步骤:

1)垃圾渗滤液自养脱氮反应器挂膜:包括接触氧化槽和脱氮槽中污泥的 挂膜及培养,向自养脱氮反应器中注入经过厌氧反应器厌氧处理后的垃圾渗 滤液,接触氧化槽中的接种污泥取自城市污水处理厂A-O法O池中的活性污 泥,脱氮槽中的接种污泥为实验室全程自养脱氮反应器排出的污泥,污泥浓 度分别为4g-MLSS/L和5g-MLSS/L,调节接触氧化槽和脱氮槽中的pH为 7.4~7.6,采取只曝气不进水的方式,由下而上搅动接触氧化槽和脱氮槽中的 接种污泥,经过两天的挂膜,80%的活性污泥成功挂到辫帘式填料上,大部 分的厌氧氨氧化接种污泥挂到线性高性能填料上,反应器挂膜成功;

2)垃圾渗滤液自养脱氮反应器的启动:启动方法采用进水流量不变,垃 圾渗滤液进水浓度增加的方法来提高负荷,逐步启动自养脱氮装置,进水垃 圾渗滤液中氨氮浓度为400~1400mg/L,反应器内温度为30℃,回流比设置为 1:1,脱氮槽和接触氧化槽的运行条件如下:

(1)脱氮槽的pH=7.4~7.6,通过间歇曝气的方式控制溶解氧在0.5~3mg/L 范围内;

(2)接触氧化槽内采用间歇曝气的方式控制溶解氧在0.5~1.5mg/L范围 内,当总氮去除率为90%时,视为垃圾渗滤液自养脱氮装置启动成功;

3)垃圾渗滤液自养脱氮反应器的高效运行:启动成功后,垃圾渗滤液不 经稀释直接进入自养脱氮装置,并通过提高进水流量的方式提高反应器进水 负荷,设备的工作温度为30℃,回流比为1:1,脱氮槽和接触氧化槽的运行 条件如下:

(1)脱氮槽的pH=7.4~7.6,通过间歇曝气控制溶解氧在3~4mg/L范围 内;

(2)接触氧化槽内:曝气采用间歇曝气的方式控制溶解氧在1~2mg/L 范围内;

每天分析自养脱氮反应器的进出水氨氮、硝酸盐氮和亚硝酸盐氮的浓度, 每两天分析一次COD值,连续5天反应器出水数据稳定,总氮去除率大于 95%,即为运行正常。

说明书

垃圾渗滤液自养脱氮装置及运行方法

技术领域

本发明属于高浓度氨氮废水生物脱氮技术领域,具体涉及一种垃圾渗滤 液自养脱氮装置及运行方法。

背景技术

随着城镇化进程的加快,城市生活垃圾的产量逐年提升,城市垃圾最主 要的处理方式是卫生填埋,在垃圾的填埋过程中,会产生大量的垃圾渗滤液。 垃圾渗滤液具有高氨氮、高化学需氧量(COD),且水量大等特点。随着人们 的环境意识逐步提高,国家对排放污水中各种污染物的处理要求也越来越高。 “十二五”国民经济和社会发展规划纲要中,明确将氨氮含量增加为新的约束 性指标,不但对各类工业废水中氨氮的排放设置了更高的门槛,也对污水的 处理工艺过程和技术水平提出了更高的要求。我国2008年颁布的《生活垃圾 填埋场污染控制标准》(GB 16889-2008)首次对总氮有了明确的要求,这已 成为高氮低碳老龄化垃圾渗滤液处理达标排放的难点。

单级自养脱氮工艺作为一种高效低耗的工艺技术,成为国内外含氮废水 处理领域的研究热点。单级自养脱氮工艺是在厌氧氨氧化原理的基础上,使 硝化细菌和厌氧氨氧化细菌在同一个反应器内共存,而实现全程自养脱氮的 一种新工艺。具有无需外加有机碳源、节省曝气消耗、占地面积小、处理效 率高等诸多优点,是高效节能的一种新工艺,具有广阔的应用前景。

目前,垃圾渗滤液中高浓度氨氮的去除一直是业界的难点,垃圾渗滤液 中有毒有害物质的含量高,氨氮含量高。采用生物法处理垃圾渗滤液的工艺 复杂、占地面积大、能耗及药剂费用高,并且运行不稳定,氨氮和总氮不能 达标。另外,全程自养脱氮工艺虽然氨氮去除效率高,但由于厌氧氨氧化反 应产生硝酸盐氮,需有后续除硝氮的措施,总氮才能达标。此外,已报导的 单级自养脱氮工艺基本上是基于人工配制的氨氮废水或COD含量较低的污 水。因此,提供一种简单、运行稳定,效率高并且成本相对低的垃圾渗滤液 脱氮方法具有重要意义。

发明内容

本发明的目的在于解决垃圾渗滤液处理过程中的一系列问题,提供一种 垃圾渗滤液自养脱氮的装置及其运行方法。为达到上述效果,本发明是这样 实现的:

垃圾渗滤液自养脱氮装置总体上包括:储液罐、自养脱氮反应器、进水 泵、进水口、1#气泵、2#气泵、1#时间继电器、2#时间继电器、1#气体流量计、 2#气体流量计、曝气头、曝气管底座、微孔曝气管、填料架、线状高性能填 料、加热装置、加药箱、pH电极、pH控制器、加药泵、在线溶解氧仪、辫 帘式填料、回流泵、污泥排放口、出水口、挡板、1#隔板和2#隔板。

其中,所述储液罐为一圆柱形开口水箱,用于储存经过膨胀颗粒污泥床 (EGSB)厌氧处理后的垃圾渗滤液,储液罐通过管道和进水泵与自养脱氮反 应器的进水口相连通,通过进水泵经进水口将垃圾渗滤液输送到自养脱氮反 应器中,进水泵可控制垃圾渗滤液的流量。自养脱氮反应器整体上为一长方 形箱体,1#隔板和2#隔板将自养脱氮反应器分隔成三个区域,按进水方向分 别是接触氧化槽、脱氮槽和沉淀槽,1#隔板和2#隔板上部各自开有长方形出 水孔,以此长方形出水孔将接触氧化槽、脱氮槽和沉淀槽相连通。气泵向接 触氧化槽或脱氮槽中输送空气,时间继电器可控制气泵的停止及启动时间, 其中1#时间继电器通过导线同1#气泵相连接,1#气泵通过管道经1#气体流量 计与接触氧化槽底部的曝气头相连,2#时间继电器通过导线同2#气泵相连接, 2#气泵通过管道经2#气体流量计与脱氮槽底部的微孔曝气管相连,各气体流 量计可调节所连气泵的空气量。pH控制器分别同加药泵和脱氮槽内的pH电 极相连接,加药箱通过管道经加药泵同脱氮槽相连通,通过加药泵将加药箱 中的pH调节溶剂打入脱氮槽中。

所述自养脱氮反应器的接触氧化槽内设有垂直排布的辫帘式填料;脱氮 槽内设有微孔曝气管、加热装置、pH电极及在线溶解氧仪,微孔曝气管固定 于曝气管底座上,微孔曝气管上方设有填料架,固定于脱氮槽底部;线状高 性能填料均匀的平行排布,绑扎在填料架上,脱氮槽区域内填料填充比为 40%~60%;所述自养脱氮反应器的沉淀槽底部的一部分为斜板状,斜板倾角 为45°,沉淀槽正面斜板的底角处设有污泥排放口,污泥排放口通过管道和回 流泵相连通,回流泵通过管道同接触氧化槽连通,污泥通过回流泵回流至接 触氧化槽中,挡板设置在沉淀槽内距离沉淀槽底部的1/3处,经脱氮槽流入 的泥水混合物遇挡板向沉淀槽底部流动,大颗粒污泥迅速下沉,水流则绕过 挡板在出水口一侧向上流动,小颗粒污泥渐渐沉淀,最后上清液通过出水口 溢流排放。

上述中,自养脱氮反应器中脱氮槽的长宽比为3~6:1,接触氧化槽、沉 淀槽,脱氮槽分别是总有效容积的10~20%、60~80%、10~20%。

所述pH控制器上设置pH上、下限值,利用加药泵将加药箱中人工配制 的酸液输送至脱氮槽内部,以调节pH。

所述填料架为一长方体支架,由白钢焊接而成,包括设置在填料架的底 部并固定于脱氮槽中的四个支座。

所述线状高性能填料是一种可提供生物在其表面生长的高度柔韧的培养 基,所用材质为聚酰胺、聚丙烯和交联聚酯中的一种或多种,线状高性能填 料具体由纵向设置的线和人造丝以及上下两个横向设置的支撑部件组成,大 量的纵向设置线和人造丝均匀松散地编织在上下两个横向设置的支撑部件 上,形成一组呈长方形线状高性能填料,均匀的垂直于水流方向固定在填料 架上,该区域内填料填充比约为40%~60%。

所述曝气头为钛曝气头,上部呈圆柱形,底部呈锥形,并且有一通气管 与曝气头相连;所述微孔曝气管的材质为聚丙烯,曝气孔径为300μm。

本发明还提供了一种利用上述装置实现垃圾渗滤液自养脱氮的运行方 法,包括以下步骤:

1)垃圾渗滤液自养脱氮反应器挂膜:包括接触氧化槽和脱氮槽中污泥的 挂膜及培养,向自养脱氮反应器中注入经过厌氧反应器(EGSB)厌氧处理后 的垃圾渗滤液,接触氧化槽中的接种污泥取自城市污水处理厂A-O法O池中 的活性污泥,脱氮槽中的接种污泥为实验室全程自养脱氮反应器排出的污泥, 污泥浓度分别为4g-MLSS/L和5g-MLSS/L;调节接触氧化槽和脱氮槽中的pH 为7.4~7.6,采取只曝气不进水的方式,由下而上搅动接触氧化槽和脱氮槽中 的接种污泥,经过两天的挂膜,80%的活性污泥成功挂到辫帘式填料上,大 部分的厌氧氨氧化接种污泥挂到线性高性能填料上,反应器挂膜成功。

2)垃圾渗滤液自养脱氮反应器的启动:启动方法采用进水流量不变,垃 圾渗滤液进水浓度增加(稀释倍数减小)的方法来提高负荷,逐步启动自养 脱氮装置;进水垃圾渗滤液中氨氮浓度为400~1400mg/L,反应器内温度为 30℃,回流比设置为1:1。脱氮槽和接触氧化槽的运行条件如下:

(1)脱氮槽内:pH=7.4~7.6,通过间歇曝气的方式控制溶解氧(DO) 在0.5~3mg/L范围内;

(2)接触氧化槽内:采用间歇曝气的方式控制溶解氧(DO)在 0.5~1.5mg/L范围内,当总氮去除率为90%时,可视为垃圾渗滤液自养脱氮装 置启动成功。

垃圾渗滤液自养脱氮启动时:经EGSB反应器厌氧处理后的垃圾渗滤液 经底部的进水口流入反应器的接触氧化槽,在曝气的作用下上升,一部分水 流向下折返,形成循环,另一部分水流则通过溢流孔进入脱氮槽;脱氮槽中 垃圾渗滤液在曝气气流作用下,在每组线性高性能填料的两侧形成内部循环, 使之与填料上的微生物不断接触,垃圾渗滤液以推流方式自左向右流动,处 理后的垃圾渗滤液直接进入沉淀槽中;经脱氮槽流入的泥水混合物遇挡板向 沉淀槽底部流动,大颗粒污泥迅速下沉,水流则绕过挡板在出水口一侧向上 流动,小颗粒污泥渐渐沉淀,沉淀槽中的部分污水经回流管回流至接触氧化 槽,最后上清液通过出水口溢流排放;

3)垃圾渗滤液自养脱氮反应器的高效运行:启动成功后,垃圾渗滤液不 经稀释直接进入自养脱氮装置,并通过提高进水流量的方式提高反应器进水 负荷;设备的工作温度为30℃,回流比为1:1,脱氮槽和接触氧化槽的运行 条件如下:

(1)脱氮槽内:pH=7.4~7.6,通过间歇曝气控制溶解氧(DO)在3~4mg/L 范围内;

(2)接触氧化槽内:曝气采用间歇曝气的方式控制溶解氧(DO)在 1~2mg/L范围内。

每天分析自养脱氮反应器的进出水氨氮、硝酸盐氮和亚硝酸盐氮的浓度, 每两天分析一次COD值,连续5天反应器出水数据稳定,总氮去除率大于 90%,即为运行正常。

使用本装置,其反应器总氮去除负荷可达1.0kg-N/m3/d,COD的去除率 可达50%~60%,COD去除负荷可达2.5kg-COD/m3/d。

技术原理:

本装置脱氮槽中采用的是单级自养脱氮技术,是亚硝化反应和厌氧氨氧 化反应在同一个区域内完成,在脱氮槽内放置填料,形成生物膜,亚硝酸细 菌分布于生物膜的表层,厌氧氨氧化菌分布于生物膜的缺氧内层,通过控制 反应器内的温度、pH、溶解氧等指标,使两种细菌协同生长,而达到处理高 浓度氨氮的作用。

脱氮槽中的反应:

半硝化反应过程计量式:

1.0NH4++0.75O2→0.5NH4++0.5NO2-+0.5H2O+H+

厌氧氨氧化反应过程计量式:

1.0NH4++1.32NO2-+0.066HCO3-+0.13H+→1.02N2↑+0.26NO3-+0.066CH2O0.5N0.15+2.03H2O

本发明单级自养脱氮过程化学计量式:

1.0NH4++0.85O2+0.028HCO3-→0.44N2↑+0.11NO3-+0.028CH2O0.5N0.15+1.43H2O+1.14H+

由于垃圾渗滤液中不仅氨氮浓度高,COD及有毒有害物质含量也较高, 直接进入脱氮槽会不同程度的抑制厌氧氨氧化菌的处理效能,因此,在脱氮 槽的前面加一生物接触氧化槽,接触氧化槽中设置生物膜填料,存在着好氧 菌及反硝化菌,通过间歇曝气,控制槽内的溶解氧,将垃圾渗滤液中能生物 降解的有机物部分去除,在一定程度上能解除垃圾渗滤液中重金属和COD对 脱氮槽中细菌的毒害。沉淀槽与接触氧化槽之间回流的设置,可以将脱氮槽 中厌氧氨氧化反应产生的硝酸盐氮回流至接触氧化槽内,接触氧化槽内反硝 化细菌利用垃圾渗滤液中的有机碳源和回流进的硝酸盐氮发生反硝化反应, 从而达到去除有机物和硝酸盐氮的双重效果。

本发明的有益效果是:

(1)本装置采用间歇曝气接触氧化法和单级自养脱氮相结合的方法来处 理垃圾渗滤液,接触氧化槽和脱氮槽内都采用间歇曝气的方式,单级自养脱 氮是在一个反应槽内同时实现半硝化和厌氧氨氧化,大大减少了反应器的容 积和曝气费用。

(2)该装置实现了垃圾渗滤液高氨氮废水的高效生物脱氮,总氮去除负 荷可达到1.0kg-N/m3/d,可较大幅度降低污水脱氮的建设和运行费用,几乎没 有污泥流失及污泥膨胀的现象,运行稳定,操作简单。

(3)本发明垃圾渗滤液自养脱氮装置可去除垃圾渗滤液中99%的氨氮, 总氮去除率大于90%,去除效率高。

(4)沉淀槽与接触氧化槽之间回流的设置,可使厌氧氨氧化反应产生的 硝酸盐氮和原水中的碳源进行反硝化,不仅为后续的自养脱氮反应解除了部 分COD毒害,还解决了厌氧氨氧化产生硝氮的问题。

处理的污水为经厌氧处理器(EGSB)厌氧处理后的垃圾渗滤液。本装置 适合于垃圾渗滤液、城市污泥消化液、印染废水、焦化废水、味精废水等含 高浓度氨氮废水的脱氮处理。