申请日2014.09.29

公开(公告)日2015.02.11

IPC分类号C02F11/06; C02F11/12; C02F11/04

摘要

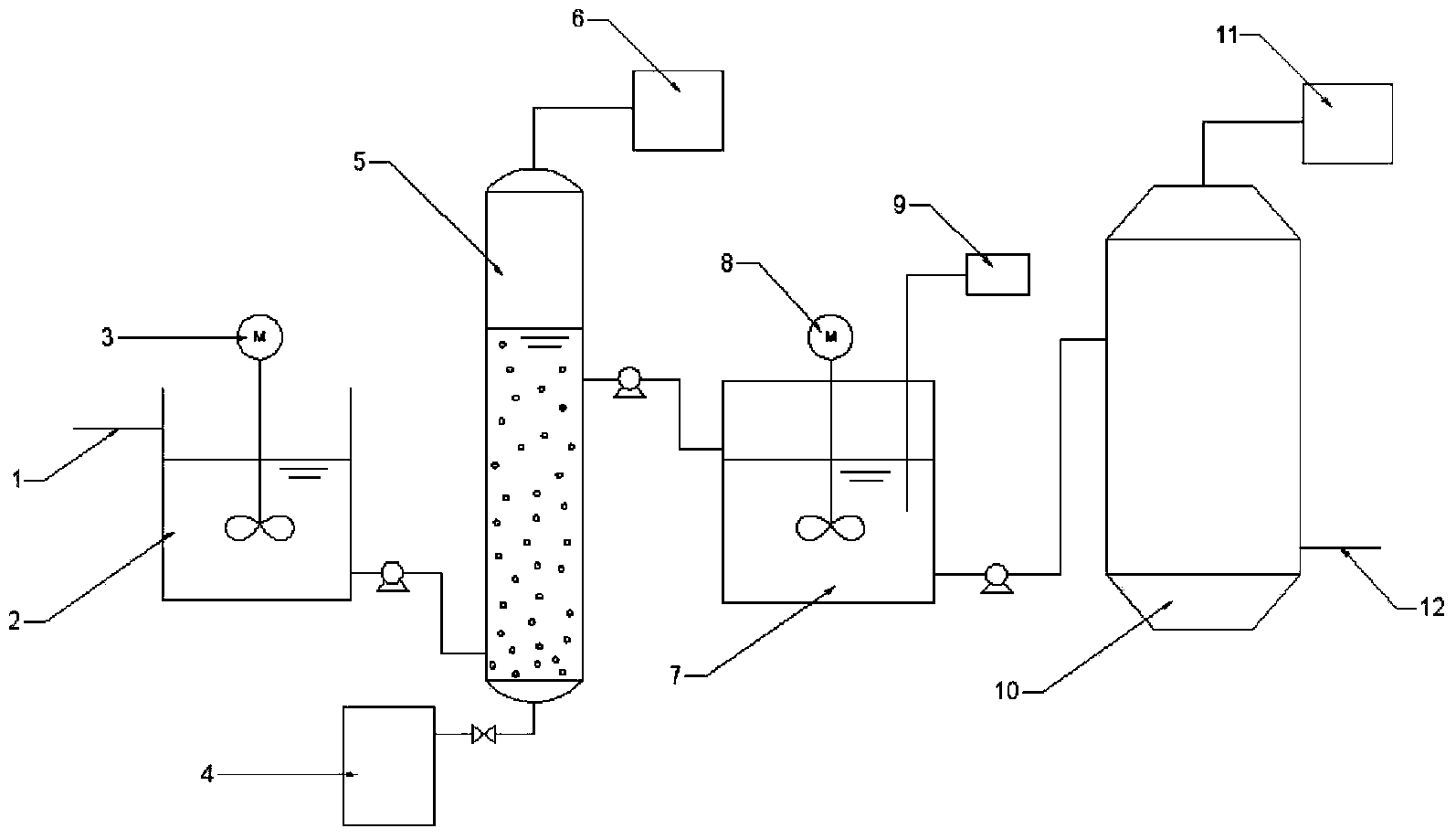

本发明公开了一种制药污泥减量化处理方法,包括以下步骤:步骤1),将制药污水处理厂剩余制药污泥进行重力浓缩后,经进泥管输送至储泥池中,在储泥池中通过搅拌机搅拌均匀;步骤2),储泥池搅拌均匀的污泥通过蠕动泵输送至臭氧氧化反应器内进行臭氧氧化处理;臭氧氧化反应器包括臭氧发生器、臭氧接触柱、尾气收集装置,臭氧发生器气源为空气,产生的臭氧浓度为10~33mg/L,臭氧加入量为50~100mgO3/g TS,反应pH5.0~8.0,反应温度为常温20~25℃步骤3),将步骤2)经过臭氧氧化后的制药污泥送入缺氧搅拌池进行搅拌;步骤4),经缺氧搅拌的污泥送入厌氧消化反应器,进行中温厌氧消化;中温厌氧消化反应器内温度为33~37℃,反应pH为6.5~7.5,反应时间10~15天。

权利要求书

1.一种制药污泥减量化处理方法,其特征在于,包括以下步骤:

步骤1),将制药污水处理厂剩余制药污泥进行重力浓缩后,经进 泥管输送至储泥池中,在储泥池中通过搅拌机搅拌均匀;

步骤2),储泥池搅拌均匀的污泥通过蠕动泵输送至臭氧氧化反应 器内进行臭氧氧化处理;臭氧氧化反应器包括臭氧发生器、臭氧 接触柱、尾气收集装置,臭氧发生器气源为空气,产生的臭氧浓 度为10~33mg/L,臭氧通过钛合金曝气盘进入臭氧接触柱底部, 与制药污泥发生氧化作用,臭氧加入量为50~100mgO3/g TS,反应 pH5.0~8.0,反应温度为常温20~25℃;

步骤3),将步骤2)经过臭氧氧化后的制药污泥送入缺氧搅拌池 进行搅拌;

步骤4),经缺氧搅拌的污泥送入厌氧消化反应器,进行中温厌氧

消化;中温厌氧消化反应器内温度为33~37℃,反应pH为6.5~7.5, 反应时间10~15天;厌氧消化产生的生物气经过气体收集装置收 集,并测定甲烷含量。

2.根据权利要求1所述的一种制药污泥减量化处理方法,其特征在 于,所述的步骤1)中的制药剩余污泥进入储泥池前经过2mm筛 网,去除大颗粒物质。

3.根据权利要求1所述的一种制药污泥减量化处理方法,其特征在 于,所述的步骤4)中的缺氧搅拌池内设有在线监测仪,监测污 泥pH、DO、ORP,根据监测数值对污泥pH、DO、ORP进行调节, 使污泥达到最适宜厌氧消化的状态。

说明书

一种制药污泥减量化处理方法

技术领域

本发明涉及制药行业固体废弃物处理与资源化利用技术领域,特别涉及一种制药污泥减量化的处理方法,具体说,涉及一种利用臭氧氧化技术预处理制药污泥,经缺氧搅拌后进行厌氧消化,最终实现制药污泥减量化的方法。

背景技术

随着制药行业的发展,制药废水已成为重要污染源之一。制药废水多采用活性污泥法等生物处理法,处理过程中产生大量剩余污泥。制药污泥成分复杂,含有大量制药过程中残留的原料药及中间体、重金属和盐类以及少量的病原微生物等。目前我国对制药污泥的处理,多将其作为危险废弃物进行填埋。

厌氧消化是目前世界上普遍使用的污泥处置方法,该方法具有杀灭病菌、减少污泥体积,促进污泥最终稳定等优点,同时产生沼气,回收能源,降低能耗。然而目前国内外对这项技术的研发主要集中在处理城市污泥。制药污泥中含有大量的有机物,将制药污泥进行 厌氧消化处理,可有效减少污泥体积,同时实现制药污泥的资源化利用。

但是制药污泥厌氧消化处理周期较长、污泥利用效率较低、产沼气量较少,一定程度上限制了制药污泥消化技术的应用。因此需要通过一定的预处理方式,破坏污泥中微生物细胞壁、细胞膜,使细胞中的有机质释放,从而加速制药污泥厌氧消化水解过程速率,提高污泥产气量,缩短污泥厌氧消化时间,提高消化效率。

臭氧作为一种强氧化剂,可有效破坏生物细胞壁,释放胞内物质,可作为厌氧消化的预处理技术。现有技术中,中国专利“一种臭氧促进污泥减量化的方法(专利号200910234690.6)”中,以城市污泥为对象,研发了臭氧氧化预处理结合厌氧消化的污泥处理技术,但经臭氧氧化后的污泥中残留大量如臭氧分子等氧化性物质,并不适宜直接进入厌氧消化反应器。

发明内容

本发明针对上述现有制药污泥处理现状存在的问题而提出一种制药污泥减量化的处理方法,该方法能够有效减少污泥体积,促进制药污泥的稳定与减量,使厌氧消化效率最大化,同时收集厌氧消化产生的沼气进行利用,具有良好的资源化效果。

为解决本发明提出的技术问题,本发明提供的技术方案是:一种制药污泥减量化处理方法,包括以下步骤:

步骤1),将制药污水处理厂剩余制药污泥进行重力浓缩后,经进泥管输送至储泥池中,在储泥池中通过搅拌机搅拌均匀;

步骤2),储泥池搅拌均匀的污泥通过蠕动泵输送至臭氧氧化反应器内进行臭氧氧化处理;臭氧氧化反应器包括臭氧发生器、臭氧接触柱、尾气收集装置,臭氧发生器气源为空气,产生的臭氧浓度为10~33mg/L,臭氧通过钛合金曝气盘进入臭氧接触柱底部,与制药污泥发生氧化作用,臭氧加入量为50~100mgO3/g TS,反应pH5.0~8.0,反应温度为常温20~25℃

步骤3),将步骤2)经过臭氧氧化后的制药污泥送入缺氧搅拌池进行搅拌;

步骤4),经缺氧搅拌的污泥送入厌氧消化反应器,进行中温厌氧消化;中温厌氧消化反应器内温度为33~37℃,反应pH为6.5~7.5,反应时间10~15天;厌氧消化产生的生物气经过气体收集装置收集,并测定甲烷含量。

优选的,所述的步骤1)中的制药剩余污泥进入储泥池前经过2mm筛网,去除大颗粒物质。

进一步优选的技术方案是,所述的步骤4)中的缺氧搅拌池内设有在线监测仪,监测污泥pH、DO、ORP,根据监测数值对污泥pH、DO、ORP进行调节,使污泥达到最适宜厌氧消化的状态。

本发明的有益效果包括:制药污泥经臭氧氧化预处理、缺氧搅拌、厌氧消化后,污泥有效实现减量化,TCOD去除率为65~80%,VS去除率40~59%,污泥的沉降性能和脱水性能得到改善。本发明对于制药剩余污泥减量化处理普适性强,可用于各类制药工艺剩余污泥的处理,具有广泛的应用前景。

臭氧用于制药污泥预处理,可缩短厌氧消化水解过程,经缺氧搅拌将污泥调节至最适宜厌氧消化的状态,可使污泥的厌氧消化效率最大化,臭氧氧化-缺氧搅拌-厌氧消化后的制药污泥体积大大减少,节约污泥后续处置成本,而且获得的甲烷气体可加以利用,具有良好的经济效益。