申请日2010.04.29

公开(公告)日2010.12.15

IPC分类号C10B53/00; C02F11/10; C01B31/08; C10B49/10

摘要

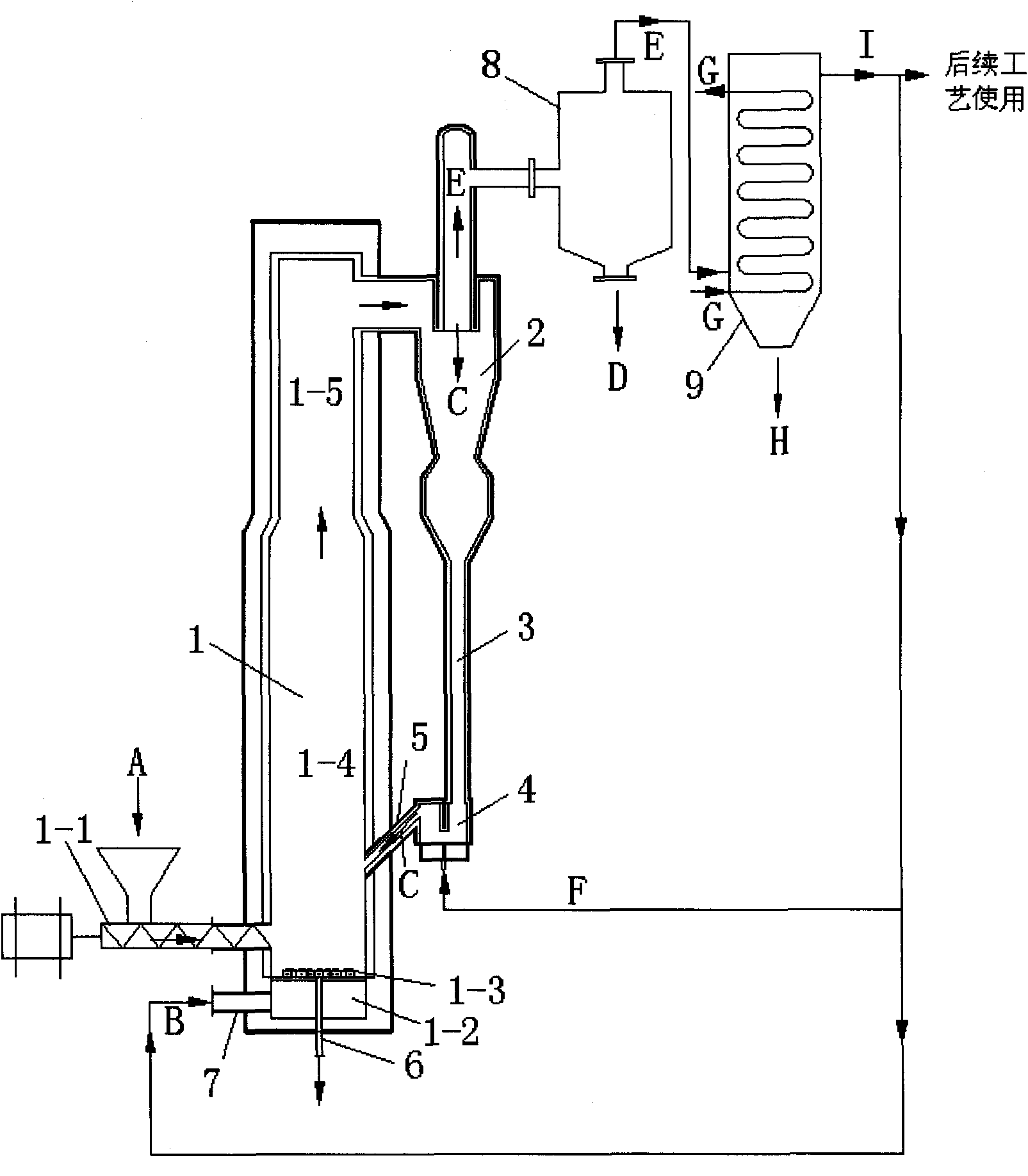

城市污泥低温热解同时制备生物油和活性炭的装置采用高倍率循环流化床方式,提高了气固传热效果,解决了普通污泥热解反应器只能获得单一资源化产品的难题,在热解反应器(1)下部的侧面设有进风口(7),热解反应器(1)的上部与旋风分离器(2)的上部连通,旋风分离器(2)的下部通过落料管(3)、回料器(4)、返料管(5)与热解反应器(1)的下部的湍流流化区(1-4)连通,旋风分离器(2)的上部通过管道连接陶瓷过滤器(8),陶瓷过滤器(8)的下部为活性炭D的出口,陶瓷过滤器(8)的上部连接冷凝器(9),冷凝器(9)的下部为生物油H的出口,冷凝器(9)的上部为不凝结气I的出口分别连接到回料器(4)和进风口(7)。

摘要附图

权利要求书

1.一种城市污泥低温热解同时制备生物油和活性炭的装置,其特征在于该装置主要包括热解反应器(1)、旋风分离器(2)、落料管(3)、回料器(4)、返料管(5)、排渣管(6)、进风口(7)、陶瓷过滤器(8)、冷凝器(9);在热解反应器(1)下部的侧面设有进风口(7),在进风口(7)的上部设有螺旋加料器(1-1),在热解反应器(1)中的进风口(7)处设有风室(1-2),在风室(1-2)的上部为布风板(1-3),在布风板(1-3)上部为湍流流化区(1-4),在湍流流化区(1-4)的上部为快速流动区(1-5),在热解反应器(1)的底部设有排渣管(6)连接至布风板(1-3);热解反应器(1)的上部与旋风分离器(2)的上部连通,旋风分离器(2)的下部通过落料管(3)、回料器(4)、返料管(5)与热解反应器(1)的下部的湍流流化区(1-4)连通,旋风分离器(2)的上部通过管道连接陶瓷过滤器(8),陶瓷过滤器(8)的下部为活性炭D的出口,陶瓷过滤器(8)的上部连接冷凝器(9),冷凝器(9)的下部为生物油H的出口,冷凝器(9)的上部为不凝结气I的出口分别连接到回料器(4)和进风口(7)。

2.根据权利要求1所述的城市污泥低温热解同时制备生物油和活性炭的装置,其特征在于所述热解反应器(1)内的物料在热解反应器(1)内的循环倍率保持在30~50,反应器主体分成湍流流化区和快速流动区两部分。

说明书

城市污泥低温热解同时制备生物油和活性炭的装置

技术领域

本实用新型涉及一种城市污泥低温热解同时制备生物油和活性炭技术,属于固体废弃物资源化处置领域。

背景技术

根据《国务院关于落实科学发展观加强环境保护的决定》,2010年城市污水处理率不低于70%,城市污泥产生量将为418万吨(折合含水率80%的污泥2090万吨)。随着城市污水处理的规模不断扩大,污水处理程度逐年升高,污泥产量也急剧增加。目前全国污水处理能力20万t/d(含)以上的城市污水处理厂污泥83%没有经过妥善处置,这些污泥的出路也没有一定的保障,造成了污泥无控排放的现状。因此,如何解决污泥的处理处置出路,已成为我国城市发展过程中亟待解决的重大环境问题。

现有污泥处置技术中,污泥低温热解由于重金属富集于固体残渣中稳定性好,且反应温度低,避开了二恶英生成区,NOx和SOx生成也很少,足以满足严格的政策法规,而其经济性又显著优于焚烧,污泥低温热解越来越受到关注。

污泥低温热解有两种方式,一种是热解制油,其方法是在无氧条件下加热污泥至一定温度(<500℃),使污泥发生干馏和热分解,转化为油、反应水、不凝结气和炭等4种产物。国内外学者对污泥低温热解制油进行了大量的研究。加拿大环保学者Campbell HW和Bridle TR研发出采用卧式反应器的污泥热解低温技术,将干污泥置入该反应器中,在与外部空气隔绝的条件下,热解温度为450℃,产生的气态产物经冷凝后变成液态油,固体残渣成为炭。澳大利亚柏斯的Subiaco污水处理厂和清华大学采用回转窑污泥低温热解技术,生产烧结炭和热解油。

污泥热解的另一种方式是碳化。上世纪九十年代许多国家对该技术进行小规模生产性试验,如1992年日本ORGANO公司在东京郊区建了一个污泥碳化试验厂;2005年美国能源技术公司在加州Railto建立一座每天处理625吨污泥的处理厂,每天约可生产90吨干的碳化颗粒。

上述技术分别侧重于制油或制炭,不能同时获得高品质生物油和活性炭:①污泥热解主要制油,油作为液体燃料使用,固态热解产物一般作为低品位燃料或废弃物处理;②污泥热解主要制炭(通常也称为污泥碳化),炭作为工业燃料,油和气的产率低、品质无法保证,难以资源化利用。主要原因是:高品质的生物油需要极短的热解气停留时间,时间过长容易导致挥发分中长链分子的进一步裂解,降低产油率;而高品质活性炭则需要尽可能长的停留时间才能使其中的挥发分得到充分脱除,得到的活性炭才会具有较好的空隙结构。本发明采用高倍率循环流化床污泥热解技术解决了这个矛盾,能够同时获得高附加值污泥基产品-生物油和活性碳。

发明内容

技术问题:针对目前污泥处置成本偏高,普通污泥热解技术只能获得单一的资源化产品问题,本实用新型提出一种高倍率循环流化床污泥低温热解技术,目的在于提供一种可以同时获得高附加值生物油和活性炭的低温热解装置。

技术方案:本实用新型的城市污泥低温热解同时制备生物油和活性炭装置主要包括热解反应器、旋风分离器、落料管、回料器、返料管、排渣管、进风口、陶瓷过滤器、冷凝器;在热解反应器下部的侧面设有进风口,在进风口的上部设有螺旋加料器,在热解反应器中的进风口处设有风室,在风室的上部为布风板,在布风板上部为湍流流化区,在湍流流化区的上部为快速流动区,在热解反应器的底部设有排渣管连接至布风板;热解反应器的上部与旋风分离器的上部连通,旋风分离器的下部通过落料管、回料器、返料管与热解反应器的下部的湍流流化区连通,旋风分离器的上部通过管道连接陶瓷过滤器,陶瓷过滤器的下部为活性炭D的出口,陶瓷过滤器的上部连接冷凝器,冷凝器的下部为生物油H的出口,冷凝器的上部为不凝结气I的出口分别连接到回料器和进风口。

所述热解反应器1内的物料在热解反应器1内的循环倍率保持在30~50,反应器主体分成湍流流化区和快速流动区两部分。

1、污泥热解器采用高倍率循环流化床方式,床内分成湍流流化区和快速流动区。

2、污泥从湍流流化区加入,采用平均粒径0.5~1mm的干污泥颗粒,床料(如石英砂、燃煤底渣等)平均粒径为1~2mm,湍流流化区颗粒体积密度0.3~0.4,料层高度为1~2m,采用温度400~500℃、气速1~1.5m/s的湍流流化运行方式,其功能是实现床料、污泥颗粒、返料的良好混合和热质传递,进行污泥脱除部分挥发份和热解反应形成热解炭和热解气;

3、湍流流化区上部为快速流动区,热解炭在该区域内完成大部分挥发分脱除和热解反应,该区域高度为1~2m,颗粒体积浓度大于0.1,床层横截面积较湍流流动区稍小,采用温度500℃左右、气速2~3m/s的快速流动运行方式,减小了热解气在床内的停留时间,有利于提高高品质生物油产量;

4、部分热解炭和床料随热解气从热解反应器上部流出并进入旋风分离器,其最小捕集粒径为0.1mm。旋风分离器分离下来的污泥颗粒经落料管落入其底部的回料器,通过回料器重新返回热解反应器中,再次进行泥脱挥发分和热解反应。

5、热解炭经过多次循环,循环倍率为30~50,热解炭中的挥发分得到充分挥发,空隙结构大大改善,且在高温和床料的强烈摩擦共同作用下,粒径不断减小,直至最后可以随热解气从旋风分离器上部进入旋风分离器后续的陶瓷过滤器。陶瓷过滤器可在500℃温度下保持稳定的工作状态,同时可以捕集0.2μm以上的微细活性炭颗粒,减少热解油中固体颗粒物含量,有利于提高生物油和活性炭品质,增加活性炭产量;

6、陶瓷过滤器排出的热解气进入冷凝器,冷凝器将热解气中的生物油冷凝下来,陶瓷过滤器排出的不凝结气一部分作为流化风送入热解反应器,一部分作为返料风送入回料器中,还有一部分作为可燃气供后续工艺使用。

有益效果:本实用新型具有如下的特色及优点:

污泥热解器采用高倍率循环流化床方式,提高了气固传热效果,解决了普通污泥热解反应器只能获得单一资源化产品的难题,能够同时获得高品质生物油和活性炭;