申请日2013.10.15

公开(公告)日2014.05.28

IPC分类号C02F9/10

摘要

本实用新型属于化工领域,具体涉及一种高COD含碱废水的多效蒸发处理装置。包括通过管道依次连接的缩合含碱废水池、一级蒸发器和二级蒸发器,一级蒸发器和二级蒸发器的顶部均通过第一气相管连接缓冲罐,缓冲罐的顶部通过第二气相管连接水汽提塔,缓冲罐的底部通过液体管连接二级蒸发器,液体管为U型管形状。二级蒸发器底部通过浓缩碱液管连接碱液回收池。将多效蒸发工艺成功应用于辛醇生产装置含碱废水处理,消除多效蒸发工艺气液夹带现象,防止汽提处理污水超标造成环保事故,提高外送碱液浓度、降低外送碱液量降低接收单位负荷。本实用新型很好地回收利用了高浓度碱液,防止浪费,降低了生产成本。

权利要求书

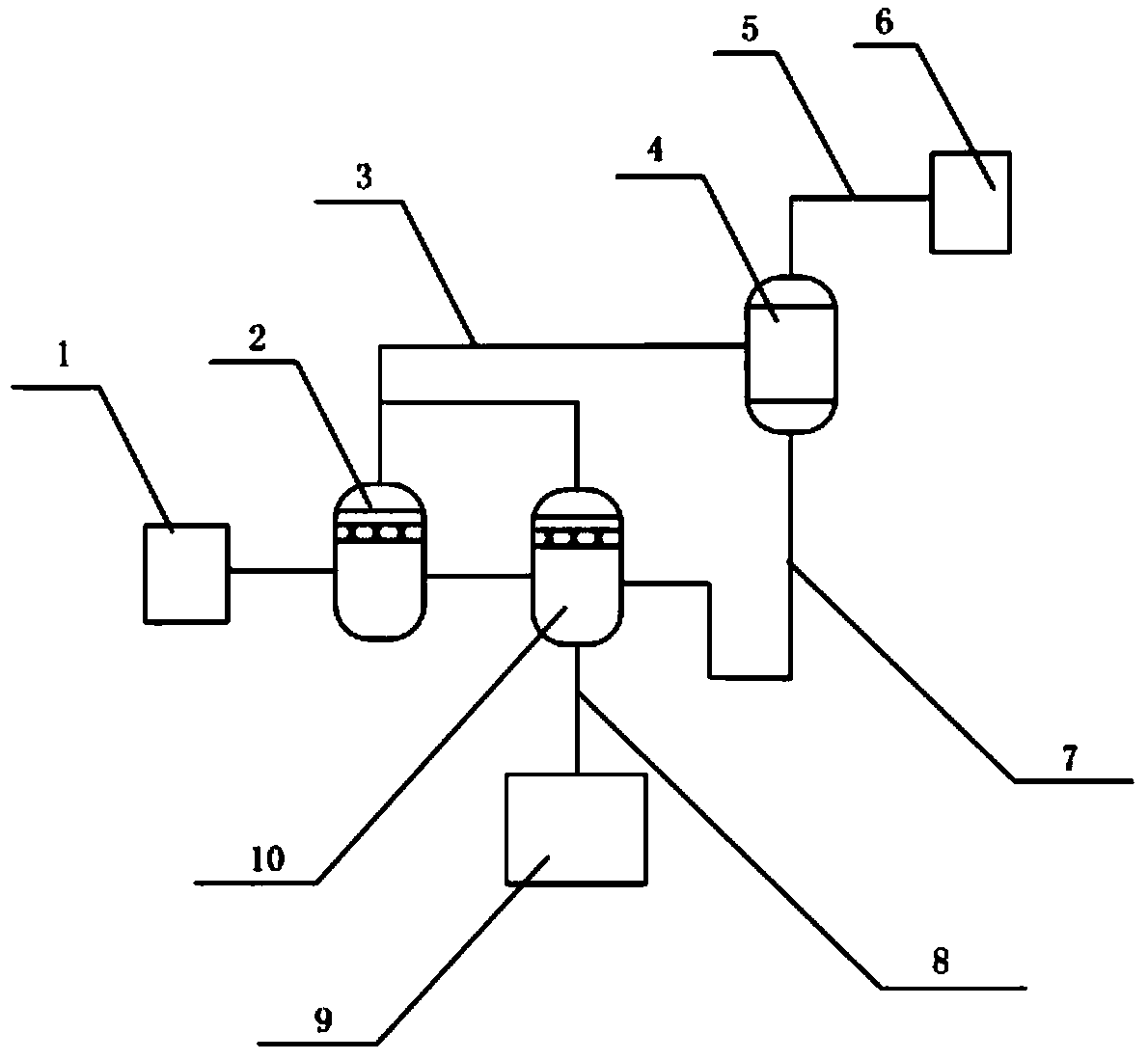

1.一种高COD含碱废水的多效蒸发处理装置,其特征在于:包括通过管道依次连接的 缩合含碱废水池(1)、一级蒸发器(2)和二级蒸发器(10),一级蒸发器(2)和二级蒸发器 (10)的顶部均通过第一气相管(3)连接缓冲罐(4),缓冲罐(4)的顶部通过第二气相管 (5)连接水汽提塔(6),缓冲罐(4)的底部通过液体管(7)连接二级蒸发器(10),液体 管(7)为U型管形状。

2.根据权利要求1所述的高COD含碱废水的多效蒸发处理装置,其特征在于:二级蒸 发器(10)底部通过浓缩碱液管(8)连接碱液回收池(9)。

说明书

高COD含碱废水的多效蒸发处理装置

技术领域

本实用新型化工领域,具体涉及一种高COD含碱废水的多效蒸发处理装置。

背景技术

在丁辛醇装置和辛醇异丁醛装置生产辛醇的过程中,在辛烯醛缩合阶段会产生一部分高 COD的含碱废水。高COD含碱废水的处理是困扰和制约的一大难题,尤其是没有解决多效蒸 发工艺中碱液夹带和波动的问题之前,国内多数掺入燃料煤中烧掉,由于含大量的醛、醇和 丁酸钠,燃烧后对环境危害极大,且对锅炉腐蚀较严重。当前国内多效蒸发装置由于气液夹 带的存在导致频繁波动,时常造成外排污水COD超标,碱液得不到很好的浓缩,外送碱液量 大,碱液回收单位处理费用高、压力大。

目前国内多效蒸发处理含碱废水工艺,缓冲罐内液相都是靠高度差产生静压返流回二级 蒸发器的上部。这种应对气液夹带的方法存在问题是:当两级蒸发器蒸发量较大,气液夹带 较多时,二级蒸发器产生气相会沿着缓冲罐回流管线直接进入缓冲罐,导致缓冲罐内含碱液 相无法回流到二级蒸发器,而是被一、二级蒸发器气相直接带入后续汽提阶段,造成汽提阶 段外排污水COD严重超标,且碱液无法得到很好浓缩。

现有多效蒸发装置之前存在以下问题:1、多效蒸发开车异常困难,经常出现碱液被带入 汽提阶段的状况,导致汽提外排污水COD超标;2、为保证外排污水COD合格,只能降低 一二级蒸发器蒸汽量减少气液夹带。但降低蒸汽量在防止带液方面效果不好,而且降低蒸汽 量后碱液无法很好浓缩,缩合产生碱液浓度为2~3%(m/m),而外送碱液经多效蒸发后仅能 浓缩到7%。由于碱液浓度过低,导致碱液接收单位负荷过高,处理费用高、压力大。

实用新型内容

针对现有技术的不足,本实用新型的目的是提供一种高COD含碱废水的多效蒸发处理装 置,将多效蒸发工艺成功应用于辛醇生产装置含碱废水处理,消除多效蒸发工艺气液夹带现 象,防止汽提处理污水超标造成环保事故,提高外送碱液浓度、降低外送碱液量降低接收单 位负荷,防止浪费且降低了成本。

本实用新型所述的高COD含碱废水的多效蒸发处理装置,包括通过管道依次连接的缩合 含碱废水池、一级蒸发器和二级蒸发器,一级蒸发器和二级蒸发器的顶部均通过第一气相管 连接缓冲罐,缓冲罐的顶部通过第二气相管连接水汽提塔,缓冲罐的底部通过液体管连接二 级蒸发器,液体管为U型管形状。二级蒸发器底部通过浓缩碱液管连接碱液回收池。

将高COD含碱废水由缩合含碱废水池依次进入一级蒸发器和二级蒸发器中浓缩蒸发,蒸 发出来的气相经第一气相管进入缓冲罐,蒸发出来的气相和夹带的液相在缓冲罐中进行气液 分离,分离后的气相经第二气相管进入水汽提塔,脱除有机物,降低COD后外排;缓冲罐的 底部通过液体管连接二级蒸发器,分立后的液体通过液体管返回到二级蒸发器内,二级蒸发 器中产生的碱液经浓缩碱液管进入碱液回收池进行回收加工。

一级蒸发器和二级蒸发器对废水进行加热将含碱废水浓缩并蒸发出废水中的有机物,一 级蒸发器和二级蒸发器为串联使用,共用一个缓冲罐。在缓冲罐内,从一级蒸发器和二级蒸 发器蒸发出来的气相和由于气液夹带而进入缓冲罐的液相进行气液分离;缓冲罐出来的气相 经冷却后成为含有机物但不含碱的高COD废水,进入后续水汽提工艺,脱除有机物,降低 COD,控制COD达到200mg/l以下,6.0≤PH≤9.5后外排。一级蒸发器和二级蒸发器夹带出 来的液体中由于含有大量的碱,不能进入水汽提塔,需通过缓冲罐底部的液体管返回到二级 蒸发器内。液体管为U型管形状,使得缓冲罐与二级蒸发器之间形成一段液封,而不是直接 直通式连接。由于液封和阻力的存在二级蒸发器产生气相不会再沿液体管倒冲回缓冲罐,而 是直接走阻力较小的第一气相管进入缓冲罐,直接消除了多效蒸发工艺气相带碱液的问题。

多效蒸发处理含碱废液的优势在于安全环保无污染,且很好地回收利用了高浓度碱液, 降低了成本。当前安全环保,节能减排在化工生产过程中已成为重中之重。采用本实用新型 所述的高COD含碱废水的多效蒸发处理装置后,使多效蒸发工艺成功地投用到化工生产中, 而且专利工艺简单,投资成本低,效果明显,极易在以后辛醇生产中推广应用。

本实用新型通过简单有效、较低成本的投入,使多效蒸发装置可以成功应用于缩合含碱 废水处理。实践证明该专利的应用使多效蒸发装置可以平稳运行,外排污水COD完全达标, 将碱液有效地浓缩到30%,降低碱液外送量300kg/h以上,降低了碱液回收单位的生产成本 和压力。

现有丁辛醇装置和辛醇异丁醛装置缩合共产生废碱液约2000kg/h,经过多效蒸发处理后, 仍有至少1000kg/h废碱液外送,且碱液浓度较低,时常会因为碱液夹带造成外排污水超标严 重。使用本实用新型所述的装置可使外送碱液的浓度达到30%,外送碱液量基本在300kg/h 以下,且多效蒸发运行平稳,水汽提外排污水不再出现因碱液夹带导致的超标,且很好地回 收利用了高浓度碱液,防止了浪费,降低了成本。

与现有技术相比,本实用新型具有如下优点:

(1)将多效蒸发工艺成功应用于辛醇生产装置含碱废水处理,消除多效蒸发工艺气液夹 带现象,防止汽提处理污水超标造成环保事故,提高外送碱液浓度、降低外送碱液量降低接 收单位负荷。

(2)本实用新型将多效蒸发工艺顺利地应用到化工生产中去,对辛醇生产中产生的含碱 废水进行处理。很好地回收利用了高浓度碱液,简单有效,防止了浪费,降低了成本