申请日2013.10.14

公开(公告)日2015.08.19

IPC分类号C02F3/30; C02F9/14

摘要

一种污水深度除磷脱氮的方法及装置,方法:一、把原污水导入厌氧池;二、厌氧池处理后的混合液导入第一固液分离单元,上清液导入硝化池,产生的泥水混合物导入缺氧池;三、缺氧池处理后的混合液分别导入第二固液分离单元和好氧池;四、第二固液分离单元处理后产生的上清液导入硝化池,泥水混合物返回至缺氧池;五、硝化池处理后产生的硝化液导入缺氧池;六、好氧池处理后的混合液回流至缺氧池及导入沉淀池;七、把沉淀池产生的污泥进行回流和排放。本发明解决了污水处理系统除磷和脱氮之间的碳源竞争矛盾,可实现污水深度除磷脱氮,且固液分离单元停留时间短,既适合污水厂的新建,也易于通过对A2/O工艺的池子进行分隔实现已建污水厂的改造。

权利要求书

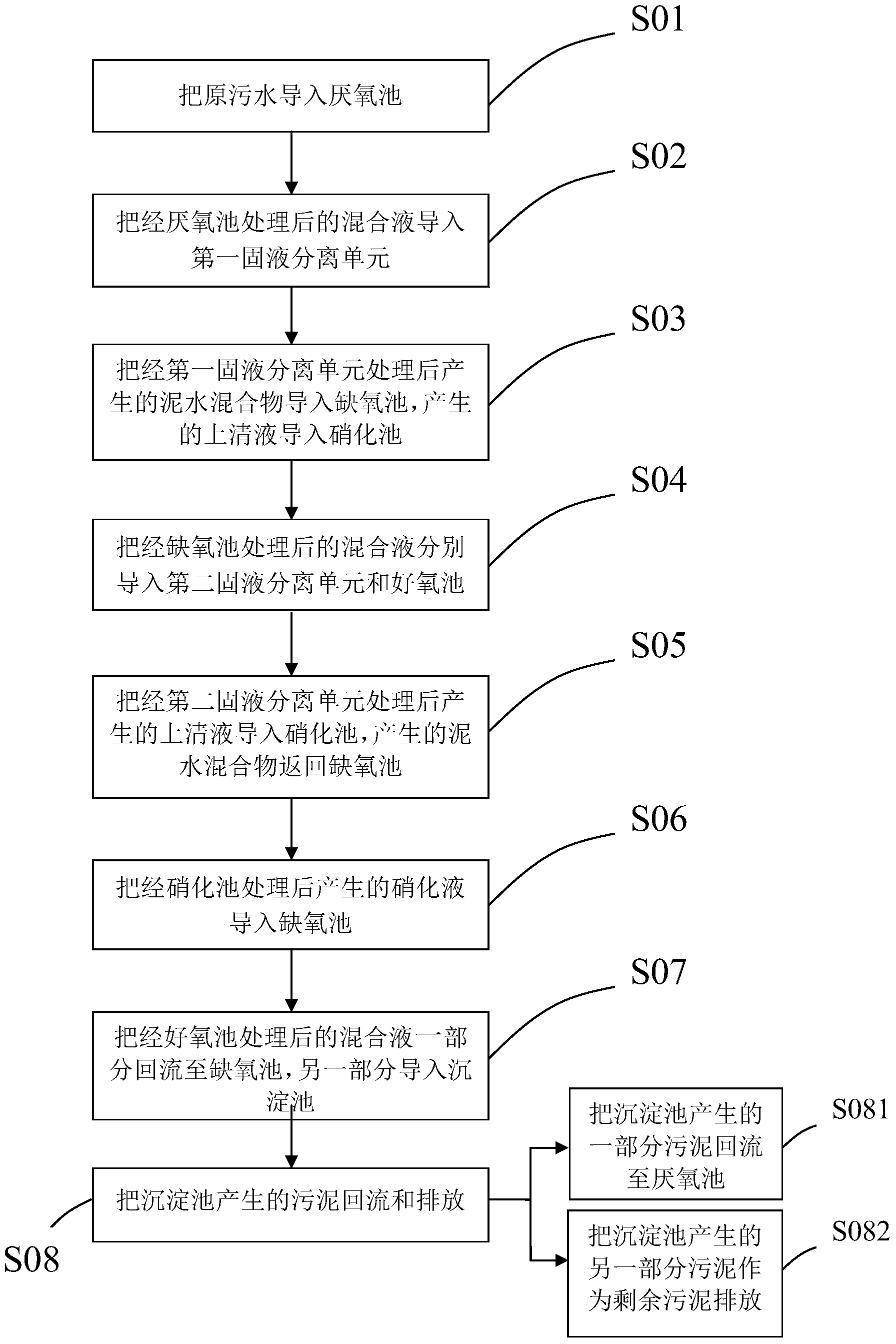

1.一种污水深度除磷脱氮的方法,其特征在于:包括以下步骤:

A、把原污水导入厌氧池;

B、把经厌氧池处理后的混合液导入第一固液分离单元;

C、把经第一固液分离单元处理后产生的泥水混合物导入缺氧池,产生的上清液导入硝化池;

D、把经缺氧池处理后的混合液分别导入第二固液分离单元和好氧池;

E、把经第二固液分离单元处理后产生的上清液导入硝化池,产生的泥水混合物返回缺氧池;

F、把经硝化池处理后产生的硝化液导入缺氧池;

G、把经好氧池处理后的混合液一部分回流至缺氧池,另一部分导入沉淀池;

H、把沉淀池产生的污泥进行回流和排放。

2.根据权利要求1所述的污水深度除磷脱氮的方法,其特征在于: 所述步骤H包括以下步骤:

H01:把沉淀池产生的一部分污泥回流至厌氧池;

H02:把沉淀池产生的另一部分污泥作为剩余污泥排放。

3.根据权利要求1所述的污水深度除磷脱氮的方法,其特征在于:所述第一固液分离单元设置在所述缺氧池或者所述厌氧池内,所述第二固液分离单元设置在所述缺氧池内。

4.根据权利要求1所述的污水深度除磷脱氮的方法,其特征在于:在所述第一固液分离单元和所述硝化池之间设置有除磷单元,所述除磷单元由反应池和化学沉淀池组成。

5.根据权利要求1所述的污水深度除磷脱氮的方法,其特征在于:所述原污水经过预处理,所述预处理为格栅处理及隔油沉砂池处理。

6.根据权利要求1所述的污水深度除磷脱氮的方法,其特征在于:所述沉淀池后还设置有纤维滤池。

7.一种使用权利要求1方法的污水深度除磷脱氮的装置,其特征在于:包括厌氧池、缺氧池、好氧池、硝化池、第一固液分离单元、第二固液分离单元、沉淀池,所述缺氧池位于整个装置的中部,所述厌氧池位于所述缺氧池的左侧,所述好氧池位于所述缺氧池的右侧,所述厌氧池与所述缺氧池之间设置有第一固液分离单元及第二固液分离单元,所述第一固液分离单元位于所述第二固液分离单元上侧,所述硝化池位于所述缺氧池的上侧,所述沉淀池位于所述缺氧池的下侧,所述污水深度除磷脱氮的装置还包括沉淀池配水渠、纤维滤池、出水堰、反应池及化学沉淀池,所述沉淀池的出水经沉淀池配水渠后流入纤维滤池,纤维滤池出水通过出水堰排走,在所述第一固液分离单元和所述硝化池之间设置有除磷单元,所述除磷单元由反应池和化学沉淀池组成,所述反应池位于所述化学沉淀池的下侧,所述沉淀池配水渠位于所述沉淀池的右侧,所述化学沉淀池位于所述硝化池的左侧,所述纤维滤池位于所述沉淀池的左侧,所述出水堰位于所述滤池的左侧。

8.根据权利要求7所述的污水深度除磷脱氮的装置,其特征在于:所述硝化池分为第一硝化池、第二硝化池、第三硝化池,所述第一硝化池位于所述第三硝化池左侧,所述第二硝化池位于所述第三硝化池上侧。

说明书

一种污水深度除磷脱氮的方法及装置

技术领域

本发明涉及水、废水、污水或污泥的处理领域,尤其涉及一种污水深度除磷脱氮的方法及装置。

背景技术

《城镇污水处理厂污染物排放标准GB18918-2002》于2006年1月1日开始实行,对我国城镇污水处理厂出水水质中的N和P提出了更高的要求,即TN≤15mg/L,NH4+-N≤5mg/L,TP≤0.5mg/L。NH4+-N、TN、TP的同时达标排放已成为各污水处理厂面临的重要任务。

A2/O工艺是污水脱氮除磷的典型工艺,我国大多数水厂都采用该工艺。A2/O工艺属于单污泥系统,主要由厌氧段、缺氧段及好氧段三段组成。在厌氧段,聚磷菌释放体内的磷,同时将体外碳源转化为体内碳源;在缺氧段,反硝化细菌将硝化液回流中的硝氮反硝化为氮气,实现脱氮;在好氧段,硝化细菌将氨氮硝化为硝态氮,同时聚磷菌利用体内的碳源超量吸收磷,通过排泥将污水中的磷排除出系统。

由于硝化细菌、反硝化细菌和聚磷菌对环境条件和污泥龄(SRT)要求不同,A2/O工艺在处理低碳氮比(C/N低于6.0)污水时,除磷和脱氮能力不足,主要原因有: 碳源竞争问题。缺氧池的反硝化需要碳源,好氧池的除磷也需要碳源,二者之间存在对碳源的竞争,碳源不足导致反硝化和除磷不彻底,出水达标困难。SRT问题。硝化细菌是好氧自养型细菌,需要较长的SRT才能富集起来;而聚磷菌需要较短的SRT,排泥量越大除磷效果越好;两类细菌处在同一套污泥系统,无法同时满足各种细菌的最佳SRT。

由于以上两个问题的存在,对于低碳氮比污水,A2/O工艺出水的总氮和总磷难以同时达标,而我国南方城市污水大多具有低碳氮比的特征,解决低碳氮比污水处理达标问题显得尤其必要。

发明内容

本发明解决的技术问题是:提供一种污水深度除磷脱氮的方法,克服碳源竞争和污泥龄矛盾的问题,反硝化效果显著,出水中总氮和总磷含量降低,有效解决污水处理达标困难的问题。

本发明采取的技术方案为构建一种污水深度除磷脱氮的方法,包括以下步骤:

A、把原污水导入厌氧池;

B、把经厌氧池处理后的混合液导入第一固液分离单元;

C、把经第一固液分离单元处理后产生的泥水混合物导入缺氧池,产生的上清液导入硝化池;

D、把经缺氧池处理后的混合液分别导入第二固液分离单元和好氧池;

E、把经第二固液分离单元处理后产生的上清液导入硝化池,产生的泥水混合物返回缺氧池;

F、把经硝化池处理后产生的硝化液导入缺氧池;

G、把经好氧池处理后的混合液一部分回流至缺氧池,另一部分导入沉淀池;

H、把沉淀池产生的污泥进行回流和排放。

作为本发明的进一步改进,所述步骤H包括以下步骤:

H01:把沉淀池产生的一部分污泥回流至厌氧池;

H02:把沉淀池产生的另一部分污泥作为剩余污泥排放。

作为本发明的进一步改进,所述第一固液分离单元设置在所述缺氧池或者所述厌氧池内,所述第二固液分离单元设置在所述缺氧池内。

作为本发明的进一步改进,在所述第一固液分离单元和所述硝化池之间设置有除磷单元,所述除磷单元由反应池和化学沉淀池组成。

作为本发明的进一步改进,所述原污水经过格栅及隔油沉砂池预处理,进入厌氧池。

作为本发明的进一步改进,所述沉淀池后还设置有纤维滤池。

一种使用污水深度除磷脱氮方法的装置,包括厌氧池、缺氧池、好氧池、硝化池、第一固液分离单元、第二固液分离单元、沉淀池、沉淀池配水渠、纤维滤池、出水堰、反应池及化学沉淀池,所述缺氧池位于整个装置的中部,所述厌氧池位于所述缺氧池的左侧,所述好氧池位于所述缺氧池的右侧,所述厌氧池与所述缺氧池之间设置有第一固液分离单元及第二固液分离单元,所述第一固液分离单元位于所述第二固液分离单元上侧,所述硝化池位于所述缺氧池的上侧,所述化学沉淀池位于所述硝化池的左侧,所述反应池位于所述化学沉淀池的下侧,所述沉淀池位于所述缺氧池的下侧,所述沉淀池配水渠位于所述沉淀池的右侧,所述滤池位于所述沉淀池的左侧,所述出水堰位于所述滤池的左侧。

作为本发明的进一步改进,所述硝化池分为第一硝化池、第二硝化池、第三硝化池,所述第一硝化池位于所述第三硝化池左侧,所述第二硝化池位于所述第三硝化池上侧。

本发明的有益效果是:本发明工艺克服了A2/O工艺存在的问题,具有较好的脱氮除磷效果,特别是在处理低碳氮比的污水中,解决了缺氧池反硝化碳源不足问题,克服了除磷菌与硝化菌之间污泥龄(SRT)的矛盾,解决了出水总氮和总磷达标困难的问题,泥水分离单元简单,停留时间短,既适用于新建污水厂,也可用于已建A2/O工艺污水厂的改造,对A2/O工艺原有的池子进行分隔和装填填料,即可实现改造。

与A2N、DEPHANOX等工艺相比,本发明采用了两个快速泥水分离单元,省却了沉淀池。A2N、DEPHANOX工艺中,厌氧后设置了沉淀池,沉淀池上清液进入硝化池,污泥进入缺氧池。沉淀池底部的污泥压缩对于减少进入缺氧池的氨氮量非常重要。在沉淀池内,污泥呈成层沉淀,可分为均匀沉淀区和压缩沉淀区,底部排出的污泥浓度高,沉淀时间长(1.5-2.0小时),所需沉淀区面积大。固液分离单元中,污泥来不及形成污泥压缩层,在均匀沉淀时便已进入缺氧池,沉降时间短,10-20分钟便能完成泥水分离。单个固液分离单元的分离效果低于沉淀池,沉淀池可分离出70%的上清液,固液分离只能分离出约50-60%的上清液。经过第一固液分离单元处理后,从厌氧池进入缺氧池的混合液携带的氨氮较多,因此本发明设置第二固液分离单元。第二固液分离单元分离缺氧池内混合液并将上清液导入硝化池,可将缺氧池内约50-60%的氨氮送至硝化池。两个固液分离单元可分离出75-80%的氨氮至硝化池。与沉淀池相比,两个固液分离的优势明显:①总的停留时间短,仅为沉淀池的约1/3~1/2;②节省了沉淀池所需的机械设备和动力费用;③对氨氮的分离效果高于沉淀池;④第二固液分离单元分离的上清液已经经过反硝化,碱度相对较高,可以有效补充硝化池的碱度,而采用沉淀池方式,在硝化池内碱度偏低,影响硝化速度,甚至需要补充碱度才能完成硝化。

与A2N、DEPHANOX等工艺相比,本发明还设置了好氧池及好氧池混合液回流。进入缺氧池的混合液中氨氮、总氮、总磷浓度已经比较低,而好氧池可进一步强化硝化和除磷,并避免二沉池内污泥的厌氧释磷,好氧池部分混合液回流至缺氧池,可进一步强化反硝化,因此,好氧池出水氨氮、总氮、总磷可以达到更低的浓度。

本发明通过各处理单元的合理布置,组合成一体化式的构筑物,构筑物内部通过墙体或挡板分隔,实现各处理单元功能分区,大幅度减少了占地面积和建设成本。占地面积仅为A2/O工艺的20%,投资可节省30%以上。处理单元之间通过墙体或挡板上开孔实现连接,大幅度减少了管道的使用,降低了水头损失和能耗。