申请日2012.11.09

公开(公告)日2013.05.22

IPC分类号C02F9/14

摘要

一种印染助剂废水的处理装置及其处理方法,属于难生物降解化工废水治理技术领域。本发明针对印染助剂废水所含难降解有机物浓度高、碳源缺乏的特点,提供了一种印染助剂废水的处理装置及其处理方法。该装置主体由混凝沉淀池、水解酸化池、反硝化池和MBR反应池、缓冲循环池等组成。本发明主要是利用水解酸化池强化水解酸化,转化难生物降解有机物并提高废水中碳源含量、利用反硝化池和MBR反应池脱氮并去除有机物。该装置自动控制程度高,管理方便,能适应较大的水质波动,处理效果稳定可靠,且运行费用适中。

权利要求书

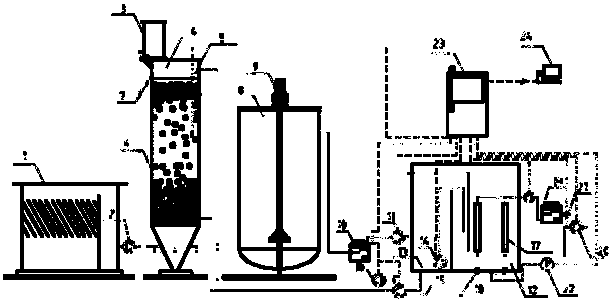

1. 一种印染助剂废水的处理装置,其特征在于它包括混凝沉淀池(1)、水解酸化池(4)、脉冲进水装置(3)、带有搅拌器(9)的反硝化池(8)、中间水池(10)、MBR反应池(12)、缓冲循环池(13)、自动控制装置(23)和计算机(24),水解酸化池(4)底部为锥体状,上部为圆柱体,在水解酸化池(4)底部沿锥体横截面圆形切线布水平进水管,水解酸化池(4)内置有ORP电极(5)和竹基生物质炭填料(6),在竹基生物质炭填料层顶部固定一层小孔筛板(7),在水解酸化池(4)的上方设置脉冲进水装置(3),混凝沉淀池(1)经第一提升泵(2)与脉冲进水装置(3)的进水口相连接,脉冲进水装置(3)的出水口与水解酸化池(4)底部进水管相连接,设在水解酸化池(4)上部的出水口与反硝化池(8)底部进水口相连接,反硝化池(8)上部出水口经中间水池(10)及第二提升泵(11)与MBR反应池(12)相连接,缓冲循环池(13)和MBR反应池相连,在缓冲循环池(13)与MBR反应池之间设有循环泵(14);缓冲循环池的出水口分二路,一路经第三提升泵(15)与水解酸化池下部进水口相连接、另一路经第四提升泵(16)和反硝化池(8)底部进水口相连接;MBR反应池(12)中安装浸没式膜组件(17),浸没式膜组件底部安装曝气装置(18),曝气装置和鼓风机(22)相连,浸没式膜组件与反冲洗装置(19)以及抽吸泵(20)相连接;在抽吸泵上设置跨膜压差表(21),ORP电极(5)、第二提升泵(2)、第三提升泵(15)、第四提升泵(16)、循环泵(14)、反冲洗装置(19)、抽吸泵(20)、跨膜压差表(21)、鼓风机(22)以及计算机(24)均与自动控制装置(23)连接。

2. 根据权利要求1所述的印染助剂废水的处理装置,其特征在于所述的竹基生物质炭填料(6)的粒径为30~40mm;小孔筛板(7)的孔径为25mm。

3. 利用权利要求1所述的装置处理印染助剂废水的方法,其特征在于包括以下步骤:

1)印染助剂废水进入混凝沉淀池(1),投加混凝沉淀药剂聚合氯化铝和聚丙烯酰胺,聚合氯化铝和聚丙烯酰胺与印染助剂废水的质量比为20:1:100000,混凝沉淀池水力停留时间为1小时;

2)混凝沉淀池处理后的废水通过脉冲进水装置(3)进入水解酸化池(4),和水解酸化池内的污泥以及来自缓冲循环池(13)的回流混合液充分混合,自动控制装置(23)根据水解酸化池内的ORP电极(5)回馈信号调节第三提升泵(15)流量,控制回流比为20%~60%,维持氧化还原电位为-200mv~+50mv,水解酸化池水力停留时间为12小时;

3)水解酸化池处理后的废水自流进入反硝化池(8),在搅拌器(9)搅拌下,与底部通入的来自缓冲循环池的回流混合液充分混合,设定第四提升泵(16)流量使回流比为150%,维持DO在0.5以下,反硝化池水力停留时间为28小时;

4)反硝化池处理后的废水自流进入中间水池(10),通过第二提升泵(11)进入MBR反应池(12)反应,控制曝气速率维持DO为2~3,MBR反应池水力停留时间为18小时;MBR反应池混合液溢流进入缓冲循环池(13),缓冲循环池混合液通过第三提升泵回流至水解酸化池、通过第四提升泵回流至反硝化池、通过循环泵(14)循环至MBR反应池,缓冲循环池水力停留时间为3~6小时;MBR反应池混合液经浸没式膜组件(17)固液分离后,清水通过抽吸泵(20)达标排放;浸没式膜组件的跨膜压差通过跨膜压差表(21)显示,当跨膜压差超过设定值时,自动控制装置根据跨膜压差表反馈信号控制反冲洗装置(19)清洗浸没式膜组件;计算机(24)在线纪录装置运行数据。

说明书

一种印染助剂废水的处理装置及其处理方法

技术领域

本发明涉及一种印染助剂废水的处理装置及其处理方法,属于难生物降解化工废水治理技术领域。

背景技术

近年来,我国的印染助剂工业得到飞速的发展。2000年以后我国印染助剂的产量一直保持10%左右的增长速率。目前生产的纺织印染助剂品种有1500多种、29个门类,包括匀染剂、消泡剂、催染剂、乳化剂、分散剂、粘合剂、固色剂、荧光增白剂、保险粉等。印染助剂生产企业在生产过程中,会排放大量成分复杂、性质多变的难降解高浓度有机物废水,因其难降解有机物浓度和总氮浓度都较高,导致BOD5/TKN平均在2左右。现阶段我国没有相应的印染助剂废水排放行业标准,排污纳入城镇下水道的印染助剂生产企业执行《污水排入城镇下水道水质标准》(CJ343-2010)。此标准新增了总氮控制指标(A/B级:70 mg/l,C级:45 mg/l)从而对印染助剂生产企业废水处理工艺提出了更高的要求。针对印染助剂废水达标排放,目前较多的是利用物化工艺加生化脱氮串联工艺处理,常见的生化脱氮工艺如:前置缺氧-好氧脱氮工艺、后置缺氧-好氧脱氮工艺、Barfenpho脱氮工艺等。脱氮工艺利用废水中的易被利用的有机碳作为碳源,一般要求BOD5/TKN大于4~6。此类串联工艺在处理印染助剂废水时不同程度存在因外加碳源导致运行成本升高、难降解有机物处理效率低、脱氮率不高等缺点。因此,有必要开发一种适应印染助剂废水特点的处理工艺,为印染助剂生产企业解决环保难题。

发明内容

本发明的目的是针对印染助剂废水所含难降解有机物浓度高、碳源缺乏的特点,提供一种印染助剂废水的处理装置及其处理方法。

本发明的印染助剂废水的处理装置包括:混凝沉淀池、水解酸化池、脉冲进水装置、带有搅拌器的反硝化池、中间水池、MBR反应池、缓冲循环池、自动控制装置和计算机,水解酸化池底部为锥体状,上部为圆柱体,在水解酸化池底部沿锥体横截面圆形切线布水平进水管,水解酸化池内置有ORP电极和竹基生物质炭填料,在竹基生物质炭填料层顶部固定一层小孔筛板,在水解酸化池的上方设置脉冲进水装置,混凝沉淀池经第一提升泵与脉冲进水装置的进水口相连接,脉冲进水装置的出水口与水解酸化池底部进水管相连接,设在水解酸化池上部的出水口与反硝化池底部进水口相连接,反硝化池上部出水口经中间水池及第二提升泵与MBR反应池相连接,缓冲循环池和MBR反应池相连,在缓冲循环池与MBR反应池之间设有循环泵;缓冲循环池的出水口分二路,一路经第三提升泵与水解酸化池下部进水口相连接、另一路经第四提升泵和反硝化池底部进水口相连接;MBR反应池中安装浸没式膜组件,浸没式膜组件底部安装曝气装置,曝气装置和鼓风机相连,浸没式膜组件与反冲洗装置以及抽吸泵相连接;在抽吸泵上设置跨膜压差表,ORP电极、第二提升泵、第三提升泵、第四提升泵、循环泵、反冲洗装置、抽吸泵、跨膜压差表、鼓风机以及计算机均与自动控制装置连接。

通常,上述竹基生物质炭填料的粒径为30~40mm;小孔筛板的孔径为25mm。

利用本发明所述的印染助剂废水的处理装置处理印染助剂废水的方法是通过下述步骤实现的:

1)印染助剂废水进入混凝沉淀池,投加混凝沉淀药剂聚合氯化铝和聚丙烯酰胺,聚合氯化铝和聚丙烯酰胺与印染助剂废水的质量比为20:1:100000,混凝沉淀池水力停留时间为1小时;

2)混凝沉淀池处理后的废水通过脉冲进水装置进入水解酸化池,和水解酸化池内的污泥以及来自缓冲循环池的回流混合液充分混合,自动控制装置根据水解酸化池内的ORP电极回馈信号调节第三提升泵流量,控制回流比为20%~60%,维持氧化还原电位为-200mv~+50mv,水解酸化池水力停留时间为12小时;

3)水解酸化池处理后的废水自流进入反硝化池,在搅拌器搅拌下,与底部通入的来自缓冲循环池的回流混合液充分混合,设定第四提升泵流量使回流比为150%,维持DO在0.5以下,反硝化池水力停留时间为28小时;

4)反硝化池处理后的废水自流进入中间水池,经第二提升泵进入MBR反应池反应,控制曝气速率维持DO为2~3,MBR反应池水力停留时间为18小时;MBR反应池混合液溢流进入缓冲循环池,缓冲循环池混合液通过第三提升泵回流至水解酸化池、通过第四提升泵回流至反硝化池、通过循环泵循环至MBR反应池,缓冲循环池水力停留时间为3~6小时;MBR反应池混合液经浸没式膜组件固液分离后,清水通过抽吸泵达标排放;浸没式膜组件的跨膜压差通过跨膜压差表显示,当跨膜压差超过设定值时,自动控制装置根据跨膜压差表反馈信号控制反冲洗装置清洗浸没式膜组件;计算机在线纪录装置运行数据。

本发明的有益效果在于:

1. 本发明装置中的水解酸化池一方面因为池体构造特殊、填料性能较佳,另一方面因为引入了部分缓冲循环池含氧回流液,人为地控制池内氧化还原电位并提供了抑制产甲烷菌、促进水解酸化反应的微生物生长环境,所以具有较好的水解酸化效果,可以有效地将印染助剂废水所含的难降解有机物转化为易被后续工艺的微生物利用的有机物,提高了印染助剂废水BOD5/TKN,从而实现了整体工艺的高效性、经济性。

2. 工艺简单,自动化程度高,处理效果长期稳定可靠,运行管理方便,且运行费用适中。

3. 装置处理出水水质好,可达《污水排入城镇下水道水质标准》(CJ343-2010)C级标准。